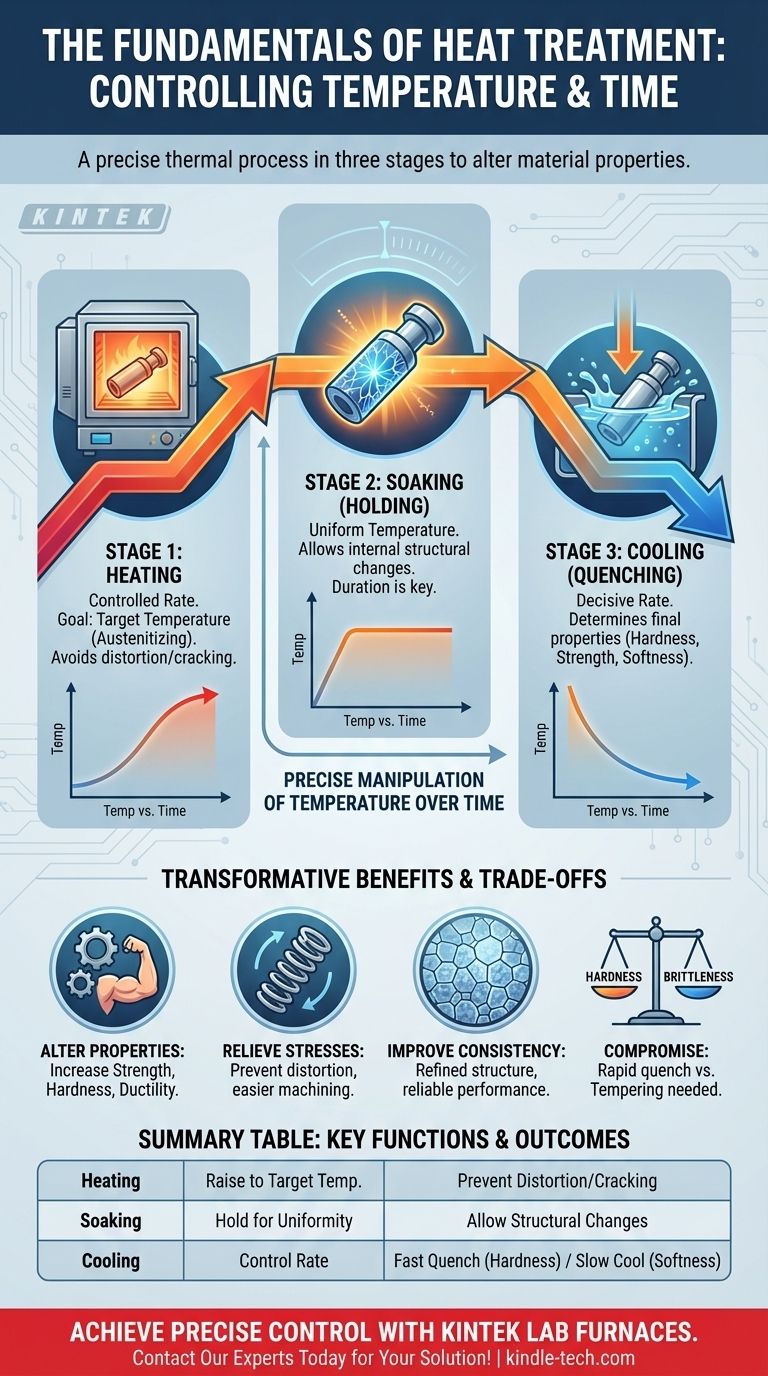

Im Kern besteht die Wärmebehandlung aus drei grundlegenden Stufen: Erwärmen, Halten und Abkühlen. Dieser kontrollierte thermische Prozess wird nicht durch die physischen Teile eines Ofens definiert, sondern durch die präzise Steuerung der Temperatur über die Zeit, um die innere Struktur eines Materials und folglich seine physikalischen und mechanischen Eigenschaften gezielt zu verändern.

Der Erfolg jeder Wärmebehandlung wird durch die präzise Kontrolle über ihre drei Kernkomponenten bestimmt: die Aufheizrate, die Dauer des Haltens bei einer Zieltemperatur und, am wichtigsten, die Abkühlrate.

Die drei grundlegenden Stufen der Wärmebehandlung

Um zu verstehen, wie die Wärmebehandlung ihre Ergebnisse erzielt, müssen Sie zunächst den Zweck jeder einzelnen Stufe des Prozesses verstehen. Es ist eine sorgfältig orchestrierte Abfolge, bei der jeder Schritt auf dem vorhergehenden aufbaut.

Stufe 1: Der Aufheizzyklus

Der erste Schritt besteht darin, das Material kontrolliert zu erwärmen. Das Ziel ist es, das gesamte Bauteil auf eine bestimmte Zieltemperatur zu bringen, die bei den meisten Stählen als Austenitisierungstemperatur bezeichnet wird.

Die Aufheizrate ist eine kritische Variable. Zu schnelles Erwärmen einer Komponente kann aufgrund der Wärmeausdehnung innere Spannungen verursachen, was zu Verformungen oder sogar Rissen führen kann, insbesondere bei komplexen Formen.

Stufe 2: Die Halte- (oder Gleichhalte-) Periode

Sobald das Material die Zieltemperatur erreicht hat, wird es für eine bestimmte Zeit dort gehalten. Dies ist die Halte- oder Gleichhaltephase.

Der Zweck des Haltens besteht darin, sicherzustellen, dass das gesamte Volumen des Materials, von der Oberfläche bis zum Kern, eine gleichmäßige Temperatur erreicht hat. Es bietet auch die notwendige Zeit, damit die gewünschten Änderungen an der inneren Kristallstruktur (Mikrostruktur) des Materials stattfinden können.

Stufe 3: Der Abkühl- (oder Abschreck-) Zyklus

Die letzte und oft entscheidendste Stufe ist das Abkühlen. Die Rate, mit der das Material von der Zieltemperatur abgekühlt wird, bestimmt direkt seine endgültige Härte, Festigkeit und andere mechanische Eigenschaften.

Unterschiedliche Abkühlraten werden durch verschiedene Methoden erreicht, von einer schnellen Abschreckung in Wasser oder Öl für maximale Härte bis hin zu einem sehr langsamen Abkühlen in einem isolierten Ofen für maximale Weichheit.

Warum diese Stufen wichtig sind: Das Ziel der Wärmebehandlung

Die präzise Ausführung dieser drei Stufen ermöglicht es Ingenieuren, spezifische, wünschenswerte Ergebnisse in einem Material zu erzielen. Die Vorteile sind transformativ für Fertigungs- und Ingenieuranwendungen.

Veränderung der mechanischen Eigenschaften

Das Hauptziel ist oft die Änderung der physikalischen Eigenschaften eines Materials. Dazu gehört die Erhöhung seiner Festigkeit, die Erzeugung extremer Oberflächenhärte für Verschleißfestigkeit oder die Verbesserung seiner Duktilität und Zähigkeit, um Bruch zu widerstehen.

Abbau innerer Spannungen

Prozesse wie Fertigung, Schweißen oder Warmumformung können innere Spannungen in einem Bauteil einschließen. Ein kontrollierter Wärmebehandlungszyklus, insbesondere einer mit langsamer Abkühlung (Glühen), kann diese Spannungen abbauen, wodurch das Bauteil leichter zu bearbeiten ist und zukünftige Verformungen verhindert werden.

Verbesserung der Materialkonsistenz

Die Wärmebehandlung verfeinert die Kornstruktur des Metalls. Diese Homogenisierung verbessert die Gesamtgleichmäßigkeit und stellt sicher, dass das Material unter Last zuverlässig und vorhersagbar arbeitet.

Die Kompromisse verstehen

Die Wärmebehandlung ist eine Wissenschaft des Kompromisses. Die Verbesserung der einen Eigenschaft geht oft auf Kosten einer anderen, und eine unsachgemäße Kontrolle kann neue Probleme verursachen.

Der Kompromiss zwischen Härte und Sprödigkeit

Es besteht ein grundlegender Kompromiss zwischen Härte und Zähigkeit. Eine sehr schnelle Abschreckung kann Stahl extrem hart machen, macht ihn aber auch sehr spröde und anfällig für Risse. Eine sekundäre, tiefergehende Behandlung namens Anlassen ist oft erforderlich, um einen Teil der Zähigkeit wiederherzustellen.

Das Risiko von Verformung und Rissbildung

Wie bereits erwähnt, ist eine unsachgemäße Kontrolle der Aufheiz- und Abkühlraten die Hauptursache für Fehler. Die erzeugten thermischen Gradienten können dazu führen, dass sich ein Bauteil verzieht, verformt oder reißt, wodurch es unbrauchbar wird. Deshalb ist Kontrolle von größter Bedeutung.

Die Rolle der Ausrüstung

Die Erzielung einer präzisen thermischen Kontrolle erfordert spezielle Ausrüstung. Die Wahl des Ofens und seiner Heizelemente – wie Widerstandsdrähte für niedrigere Temperaturen oder Siliziummolybdänstäbe für höhere Temperaturen – wird durch das spezifische Temperaturprofil bestimmt, das für den Behandlungszyklus erforderlich ist.

Den Prozess auf Ihr Materialziel abstimmen

Die spezifischen Parameter der drei Stufen werden je nach Material und gewünschtem Ergebnis angepasst.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt (Härten): Sie verwenden einen schnellen Abkühlzyklus, oder eine Abschreckung, nach einem gründlichen Halten.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Spannungsentlastung liegt (Glühen): Sie verwenden einen sehr langsamen, kontrollierten Abkühlzyklus im Ofen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Härte und Zähigkeit liegt (Anlassen): Sie führen nach der anfänglichen Härteabschreckung eine sekundäre Wärmebehandlung bei niedrigerer Temperatur durch.

Letztendlich geht es bei der Beherrschung der Wärmebehandlung darum zu verstehen, dass Sie durch die disziplinierte Anwendung von Temperatur und Zeit eine grundlegende Veränderung der Struktur eines Materials bewirken.

Zusammenfassungstabelle:

| Stufe | Hauptfunktion | Ergebnis/Überlegung |

|---|---|---|

| Erwärmen | Material auf Zieltemperatur bringen. | Muss kontrolliert werden, um Verformung/Rissbildung zu verhindern. |

| Halten | Auf Temperatur halten, um Gleichmäßigkeit zu gewährleisten. | Ermöglicht das Auftreten innerer struktureller Veränderungen. |

| Abkühlen | Rate steuern, um die Endwerte festzulegen. | Schnelles Abschrecken für Härte; langsames Abkühlen für Weichheit. |

Erreichen Sie präzise Kontrolle über Ihre Wärmebehandlungsprozesse mit KINTEK.

Ob Sie härten, glühen oder anlassen müssen, der richtige Laborofen ist entscheidend für die genaue Durchführung der Erwärmungs-, Halte- und Abkühlstufen. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf die spezifischen thermischen Verarbeitungsanforderungen Ihres Labors zugeschnitten sind.

Lassen Sie uns Ihnen helfen, Ihre Materialeigenschaften zu verbessern und die Konsistenz zu erhöhen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit

- Warum werden feuerfeste Materialien in Öfen verwendet? Gewährleistung von Sicherheit, Effizienz und Prozessreinheit

- Was passiert nach der Kalzinierung? Ein Leitfaden zur Materialtransformation und den nächsten Schritten

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse

- Was sind die verschiedenen Arten von Laboröfen? Finden Sie die perfekte Lösung für Ihre Anwendung