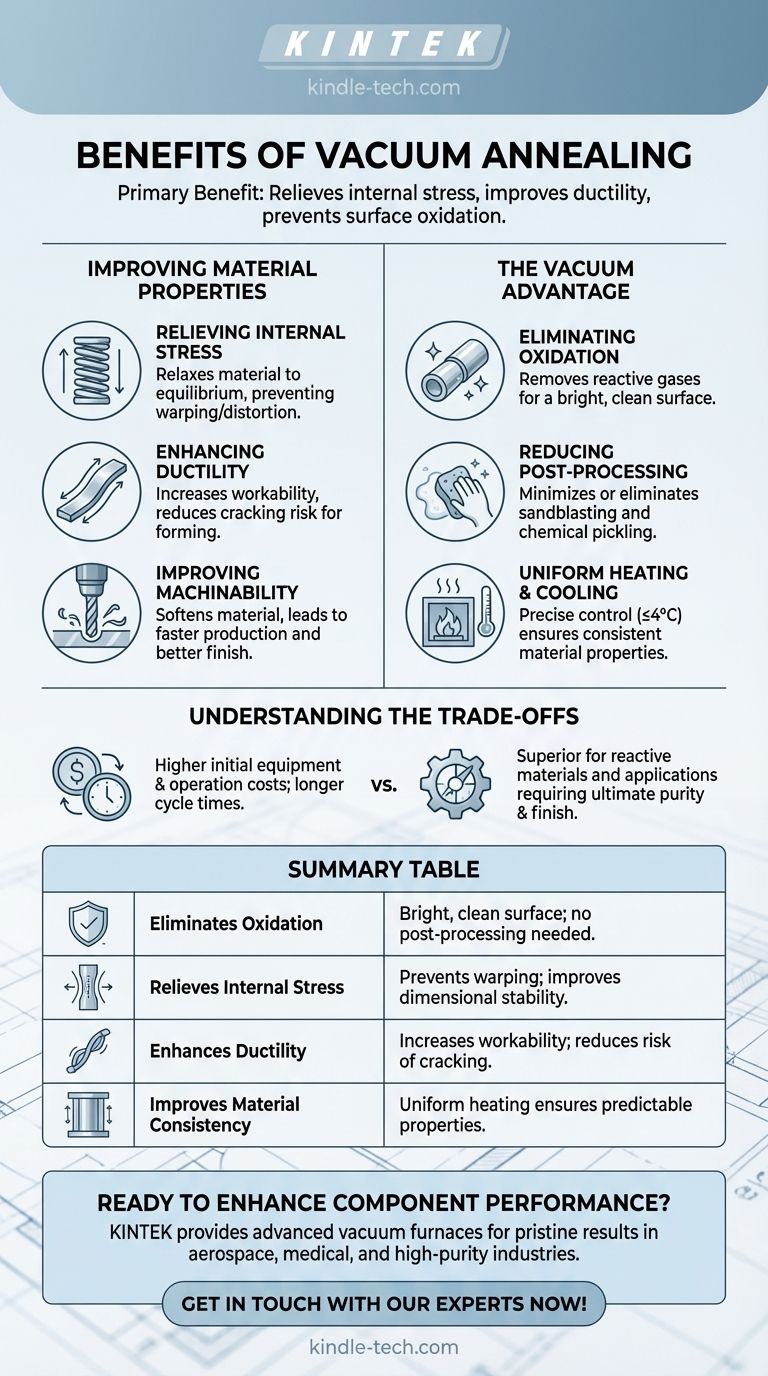

Der Hauptvorteil des Vakuumglühens ist seine Fähigkeit, innere Spannungen abzubauen und die Duktilität eines Materials in einer hochkontrollierten Umgebung zu verbessern, die Oberflächenoxidation verhindert. Dieser Prozess erhitzt ein Material, hält es auf einer bestimmten Temperatur und kühlt es ab – alles im Vakuum –, was zu einem sauberen, glänzenden Teil führt, das nur minimale Nachbearbeitung erfordert.

Das Vakuumglühen liefert die metallurgischen Vorteile des herkömmlichen Glühens – wie Erweichung und Spannungsentlastung – ohne die schädlichen Oberflächenreaktionen, die beim Erhitzen von Metallen an der Luft auftreten. Dieser Fokus auf Reinheit und Kontrolle ist sein definierender Vorteil.

Der Kernzweck: Verbesserung der Materialeigenschaften

Glühen ist ein grundlegender Wärmebehandlungsprozess, der darauf abzielt, die innere Struktur eines Materials zu verändern und es so für nachfolgende Fertigungsschritte oder für seine Endanwendung besser geeignet zu machen.

Abbau innerer Spannungen

Fertigungsprozesse wie Kaltverfestigung, Zerspanung oder Schleifen führen erhebliche Spannungen in die Kristallstruktur eines Materials ein. Das Vakuumglühen ermöglicht es dem Material, sich in einen Gleichgewichtszustand zu entspannen, was Verformungen oder Verzerrungen während späterer Hochtemperaturbehandlungen verhindert.

Verbesserung der Duktilität und Verarbeitbarkeit

Ein wichtiges Ergebnis des Glühens ist die erhöhte Duktilität – die Fähigkeit eines Materials, sich zu verformen, ohne zu brechen. Dieser Prozess stellt die Verarbeitbarkeit des Materials wieder her, nachdem es gehärtet wurde, und ermöglicht zusätzliches Formen, Biegen oder Ziehen ohne die Gefahr von Rissen.

Verbesserung der Zerspanbarkeit

Durch das Erweichen des Materials und den Abbau innerer Härte wird die Zerspanung erheblich erleichtert. Dies kann zu schnelleren Produktionszeiten, geringerem Werkzeugverschleiß und einer besseren Oberflächengüte des Endteils führen.

Der „Vakuum“-Vorteil: Eine makellose Umgebung

Die Verwendung eines Vakuumofens hebt den Standardglühprozess hervor, indem er eine saubere, nicht reaktive Atmosphäre bietet. Hier werden die bedeutendsten Vorteile erzielt.

Beseitigung von Oxidation und Kontamination

Wenn Metalle in Gegenwart von Sauerstoff erhitzt werden, bilden sie eine Schicht aus Zunder auf der Oberfläche. Ein Vakuum entfernt diese reaktiven Gase und stellt sicher, dass das Teil mit einer hellen, sauberen Oberfläche aus dem Ofen kommt. Dies ist besonders wichtig für Teile mit komplexen inneren Geometrien, wie Laufräder oder Pumpeneinheiten.

Reduzierung der Nachbearbeitungskosten

Da das Vakuumglühen Oberflächenkontamination verhindert, reduziert oder eliminiert es drastisch die Notwendigkeit nachfolgender Reinigungsarbeiten wie Sandstrahlen oder chemisches Beizen. Dies führt zu einer schnelleren, kostengünstigeren und sichereren Nachbehandlung für den Kunden.

Gewährleistung gleichmäßiger Erwärmung und Abkühlung

Moderne Vakuumöfen bieten eine außergewöhnliche Temperaturgleichmäßigkeit (oft innerhalb von ≤4°C). Diese präzise Steuerung stellt sicher, dass das gesamte Werkstück exakt die gleiche thermische Behandlung erhält, was zu hochkonsistenten und vorhersagbaren Materialeigenschaften im gesamten Teil führt.

Verbesserung der Leistung des Endteils

Eine saubere, oxidfreie Oberfläche trägt direkt zu einer verbesserten Korrosionsbeständigkeit bei. Durch die Vermeidung von Oberflächenfehlern und Inkonsistenzen, die durch atmosphärische Reaktionen verursacht werden, ist die fertige Komponente zuverlässiger und hat eine längere Lebensdauer.

Verständnis der Kompromisse

Obwohl das Vakuumglühen sehr effektiv ist, bringt es spezifische Überlegungen mit sich, die es für bestimmte Anwendungen besser geeignet machen als für andere.

Ausrüstung und Anschaffungskosten

Vakuumöfen sind hochentwickelte Geräte, die im Vergleich zu Standard-Atmosphärenöfen höhere Investitionen erfordern. Auch die Betriebskosten, einschließlich Energie und Wartung, können höher sein.

Zykluszeit des Prozesses

Das Erreichen eines tiefen Vakuums und das langsame Abkühlen des Teils im Ofen können zu längeren Zykluszeiten führen als bei einigen Methoden mit offener Luft oder erzwungener Konvektion.

Material- und Anwendungsspezifität

Die Vorteile des Vakuumglühens kommen am stärksten bei Materialien zum Tragen, die hochreaktiv mit Sauerstoff sind (wie Titan oder bestimmte Edelstähle), oder bei Anwendungen, bei denen Oberflächengüte und Reinheit absolut nicht verhandelbar sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlung hängt vollständig von den Anforderungen Ihrer Komponente und Ihren allgemeinen Fertigungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Oberflächenreinheit liegt: Wählen Sie Vakuumglühen für Teile, bei denen jegliche Oxidation inakzeptabel ist, z. B. in medizinischen, luft- und raumfahrttechnischen Anwendungen oder bei Anwendungen mit hochreinen Flüssigkeiten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Konsistenz liegt: Die präzise Temperaturkontrolle des Vakuumglühens macht es ideal für kritische Komponenten, die hochgradig reproduzierbare Duktilität und Spannungsentlastung erfordern.

- Wenn Ihr Hauptaugenmerk auf einfacher Spannungsentlastung eines nicht kritischen Teils liegt: Ein kostengünstigerer atmosphärischer Glühprozess kann ausreichend sein, wenn die resultierende Oberflächenkruste leicht und wirtschaftlich entfernt werden kann.

Letztendlich ist das Vakuumglühen die überlegene Wahl, wenn die Integrität des Materials, sowohl intern als auch an seiner Oberfläche, für die Leistung von größter Bedeutung ist.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Beseitigt Oxidation | Helle, saubere Oberfläche; keine Nachbearbeitung erforderlich |

| Baut innere Spannungen ab | Verhindert Verziehen; verbessert die Dimensionsstabilität |

| Erhöht die Duktilität | Erhöht die Verarbeitbarkeit; verringert das Risiko von Rissen |

| Verbessert die Materialkonsistenz | Gleichmäßige Erwärmung gewährleistet vorhersagbare Eigenschaften |

Bereit, die Leistung Ihrer Komponenten mit makellosen, oxidfreien Ergebnissen zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte, einschließlich Vakuumöfen, anzubieten, um die präzisen Anforderungen Ihres Labors zu erfüllen. Unsere Lösungen gewährleisten überlegene Materialeigenschaften, reduzierte Nachbearbeitungskosten und konsistente Ergebnisse für kritische Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und hochreinen Industrien.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise im Vakuumglühen Ihren spezifischen Anforderungen zugutekommen kann.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung