Wärmebehandlungsöfen werden primär klassifiziert nach ihrer Wärmequelle, ihrem Betriebstemperaturbereich und dem spezifischen metallurgischen Prozess, für den sie ausgelegt sind. Diese Klassifizierungen schließen sich nicht gegenseitig aus; ein einzelner Ofen wird oft unter Verwendung einer Kombination dieser Faktoren beschrieben, um seine Fähigkeiten und den vorgesehenen Verwendungszweck zu definieren.

Die Methode zur Klassifizierung eines Wärmebehandlungsofens spiegelt direkt die Kernanforderungen der metallurgischen Aufgabe wider, die er erfüllen muss. Das Verständnis dieser Kategorien ist entscheidend, um die richtige Ausrüstung mit den gewünschten Materialeigenschaften und der Prozesseffizienz abzugleichen.

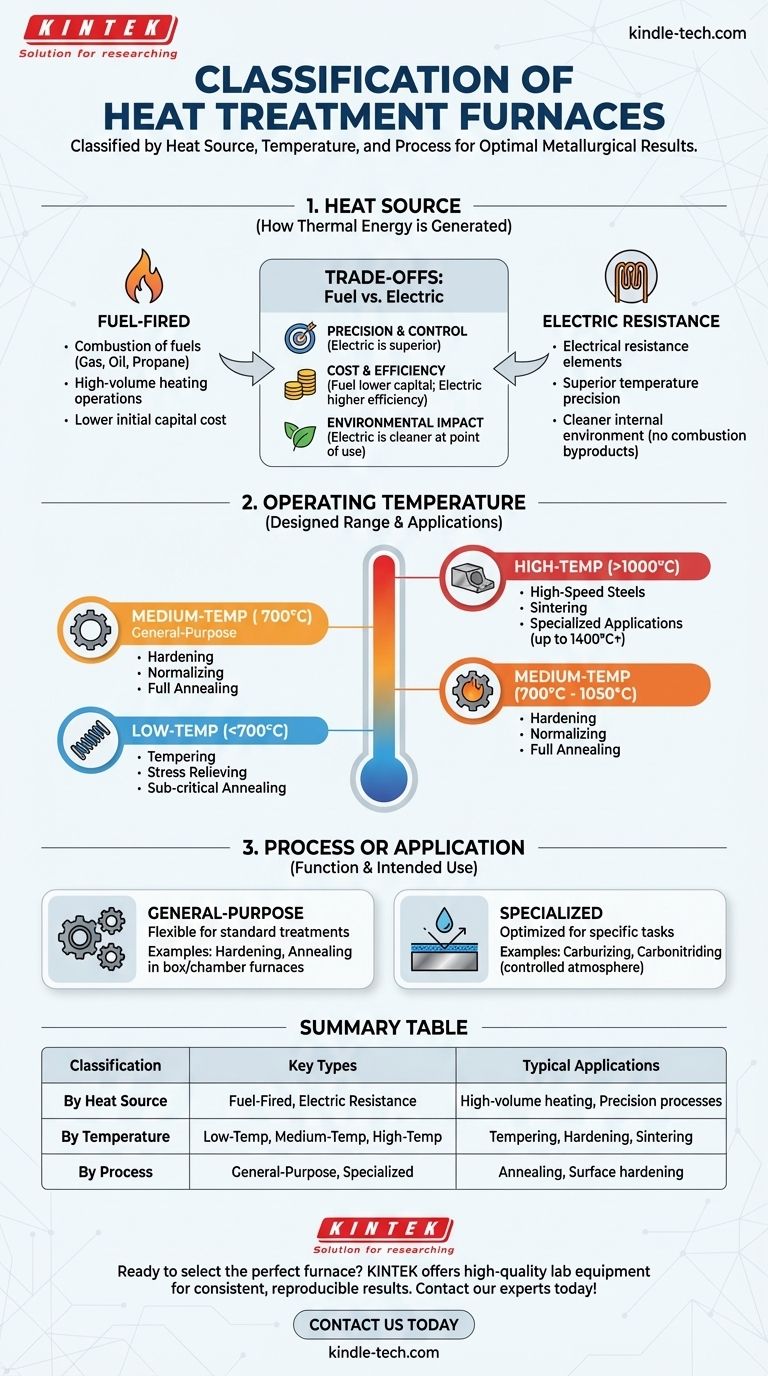

Klassifizierung nach Wärmequelle

Die grundlegendste Unterscheidung zwischen Öfen ist, wie sie thermische Energie erzeugen. Diese Wahl beeinflusst die Temperaturregelung, die Betriebskosten und die interne Atmosphäre des Ofens.

Befeuerte Öfen

Diese Öfen erzeugen Wärme durch die Verbrennung von Brennstoffen wie Erdgas, Öl oder Propan. Sie werden oft für großtechnische Heizvorgänge eingesetzt, bei denen ein hoher Wärmeeintrag erforderlich ist.

Elektrische Widerstandsöfen

Diese Öfen nutzen elektrische Widerstandselemente zur Wärmeerzeugung. Sie bieten eine präzisere Temperaturregelung und eine sauberere Innenumgebung, da keine Verbrennungsnebenprodukte entstehen.

Klassifizierung nach Betriebstemperatur

Die Konstruktion und Isolierung eines Ofens sind für einen bestimmten Temperaturbereich ausgelegt, der direkt mit den Arten von Wärmebehandlungsprozessen korreliert, die er bewältigen kann.

Niedertemperaturöfen (<650°C - 700°C)

Dieser Bereich wird für Prozesse verwendet, die unterhalb der kritischen Umwandlungstemperatur von Stahl stattfinden. Gängige Anwendungen umfassen Anlassen, Spannungsarmglühen und unterkritisches Glühen.

Mitteltemperaturöfen (650°C - 1050°C)

Oft als Allzwecköfen betrachtet, ist dies der häufigste Bereich. Er deckt kritische Wärmebehandlungen wie Härten, Normalisieren und Vollglühen für die meisten Kohlenstoff- und legierten Stähle ab.

Hochtemperaturöfen (>1000°C)

Diese Öfen sind mit speziellen feuerfesten Materialien gebaut, um extreme Hitze zu bewältigen. Sie werden für die Behandlung von Schnellarbeitsstählen, das Sintern von Pulvermetallen und andere spezielle Anwendungen benötigt, die Temperaturen bis zu 1400°C oder höher erfordern.

Klassifizierung nach Prozess oder Anwendung

Öfen werden oft für den spezifischen metallurgischen Prozess konzipiert und benannt, für den sie optimiert sind. Diese Klassifizierung spricht direkt die Funktion des Ofens an.

Allzwecköfen

Dies sind typischerweise Kasten- oder Kammeröfen, die für eine Vielzahl von Standardbehandlungen wie Härten und Glühen ausgelegt sind und Flexibilität für verschiedene Aufgaben bieten.

Spezialisierte Öfen

Viele Öfen sind für eine bestimmte Aufgabe gebaut. Zum Beispiel sind Aufkohlungs- oder Carbonitrieröfen so konzipiert, dass sie mit kontrollierten kohlenstoffreichen Atmosphären arbeiten, um die Oberflächenchemie von Stahlkomponenten zu modifizieren.

Die Kompromisse verstehen: Brennstoff vs. Elektro

Die Wahl zwischen einem befeuerten und einem Elektroofen beinhaltet eine klare Reihe von Kompromissen, die sowohl die Leistung als auch die Kosten beeinflussen.

Präzision und Kontrolle

Elektroöfen bieten eine überragende Temperaturgleichmäßigkeit und Präzision. Das Fehlen von Verbrennung ermöglicht eine stabilere und leichter kontrollierbare interne Atmosphäre, was für empfindliche Prozesse entscheidend ist.

Kosten und Effizienz

Befeuerte Öfen haben oft niedrigere anfängliche Investitionskosten und können in Regionen mit niedrigen Brennstoffpreisen günstiger im Betrieb sein. Elektroöfen können jedoch energieeffizienter sein, da ein größerer Teil der eingebrachten Energie direkt in nutzbare Wärme umgewandelt wird.

Umweltauswirkungen

Elektroöfen erzeugen keine lokalen Emissionen, was sie am Einsatzort zu einer saubereren Option macht. Im Gegensatz dazu setzen befeuerte Öfen Verbrennungsnebenprodukte frei, die gehandhabt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Ofens erfordert die Abstimmung seiner Klassifizierung mit Ihrem spezifischen metallurgischen Ziel.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und einer kontrollierten Atmosphäre liegt: Ein elektrischer Widerstandsofen ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung großer Mengen für Allzweckbehandlungen liegt: Ein mitteltemperaturiger, befeuerter Ofen kann die kostengünstigste Lösung sein.

- Wenn Sie eine spezielle Oberflächenbehandlung wie das Aufkohlen durchführen: Sie müssen einen Ofen auswählen, der explizit für diesen Prozess konzipiert und klassifiziert ist.

Das Verständnis dieser Klassifizierungen ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das erforderlich ist, um konsistente und reproduzierbare Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Klassifizierung | Schlüsseltypen | Typische Anwendungen |

|---|---|---|

| Nach Wärmequelle | Befeuert, Elektrischer Widerstand | Großvolumige Erwärmung, Präzisionsprozesse |

| Nach Temperatur | Niedrig-Temp (<700°C), Mittel-Temp (700-1050°C), Hoch-Temp (>1000°C) | Anlassen, Härten, Sintern |

| Nach Prozess | Allzweck, Spezialisiert (z.B. Aufkohlen) | Glühen, Oberflächenhärten |

Bereit, den perfekten Wärmebehandlungsofen für Ihr Labor auszuwählen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen metallurgischen Prozesse zugeschnitten sind. Egal, ob Sie die Präzision eines Elektroofens oder die Kosteneffizienz eines befeuerten Systems benötigen, unsere Experten helfen Ihnen, konsistente, reproduzierbare Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und die Fähigkeiten Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre