Die primären Methoden zur Herstellung von Kohlenstoffnanoröhren (CNTs) sind Lichtbogenentladung, Laserablation und Chemische Gasphasenabscheidung (CVD). Während die ersten beiden grundlegende Techniken sind, hat sich CVD aufgrund seiner überlegenen Skalierbarkeit und Kontrolle zum dominierenden Verfahren für die kommerzielle Produktion entwickelt.

Obwohl mehrere Methoden zur Synthese von CNTs existieren, ist die Wahl der Herstellungstechnik eine kritische Entscheidung, die die Kosten, die Qualität und die letztendliche Eignung des Materials für hochwertige Anwendungen, von Batterien bis hin zu fortschrittlichen Verbundwerkstoffen, bestimmt.

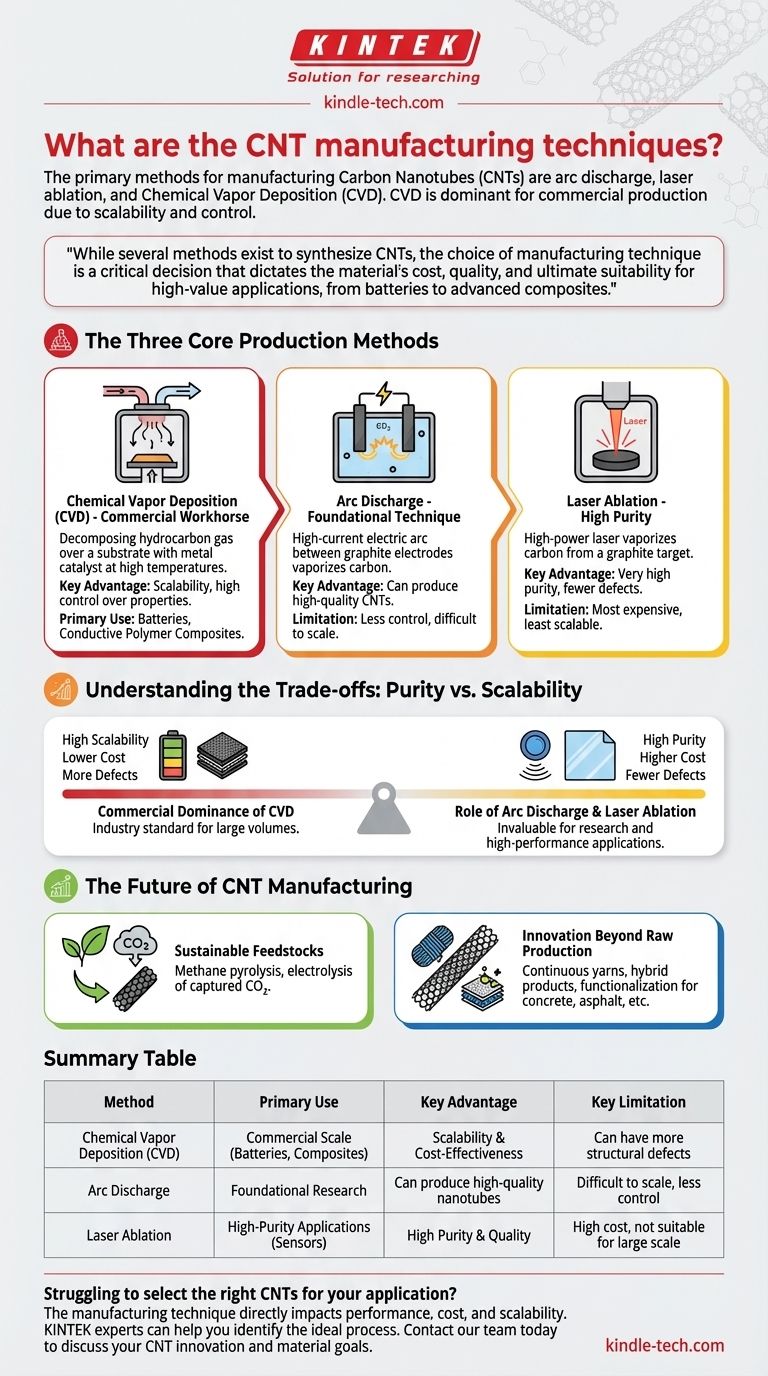

Die drei Kernproduktionsmethoden

Das Verständnis der grundlegenden Unterschiede zwischen den wichtigsten Synthesetechniken ist der erste Schritt bei der Bewertung von CNTs für jedes Projekt. Jede Methode bietet ein unterschiedliches Gleichgewicht zwischen Produktionsvolumen, Reinheit und Kosten.

Chemische Gasphasenabscheidung (CVD)

CVD ist das Arbeitspferd der modernen CNT-Industrie. Dieser Prozess beinhaltet die Zersetzung eines Kohlenwasserstoffgases über einem Substrat, das mit Metallkatalysatorpartikeln beschichtet ist, bei hohen Temperaturen.

Wenn sich das Gas zersetzt, lagern sich Kohlenstoffatome auf den Katalysatorpartikeln ab und fügen sich zu Nanoröhrenstrukturen zusammen. Der Hauptvorteil von CVD ist seine Skalierbarkeit und der relativ hohe Grad an Kontrolle, den es über die endgültigen CNT-Eigenschaften bietet.

Lichtbogenentladung

Dies war eine der ursprünglichen Methoden, die zur Entdeckung und Herstellung von CNTs verwendet wurden. Dabei wird ein elektrischer Lichtbogen mit hoher Stromstärke zwischen zwei Graphitelektroden in einer inerten Gasatmosphäre erzeugt.

Die intensive Hitze des Lichtbogens verdampft den Kohlenstoff von der positiven Elektrode (Anode), der dann auf der kühleren negativen Elektrode (Kathode) kondensiert und Nanoröhren bildet. Diese Methode kann hochwertige CNTs produzieren, ist aber oft weniger kontrolliert und schwieriger zu skalieren als CVD.

Laserablation

Ähnlich wie bei der Lichtbogenentladung verwendet die Laserablation eine hochenergetische Quelle, um Kohlenstoff zu verdampfen. Ein Hochleistungslaser wird auf ein Graphitziel in einem Hochtemperaturreaktor gerichtet.

Ein inertes Gas strömt durch die Kammer und transportiert den verdampften Kohlenstoff zu einer kühleren Oberfläche, wo er zu CNTs kondensiert. Diese Technik ist bekannt für die Herstellung sehr reiner Nanoröhren, ist aber im Allgemeinen die teuerste und am wenigsten skalierbare der drei.

Die Kompromisse verstehen: Reinheit vs. Skalierbarkeit

Keine einzelne Herstellungsmethode ist universell überlegen; die "beste" Methode hängt vollständig von der beabsichtigten Anwendung ab. Der Kernkompromiss liegt fast immer zwischen den Kosten und dem Umfang der Produktion und der strukturellen Perfektion des Endmaterials.

Die kommerzielle Dominanz von CVD

Für Anwendungen, die große Mengen an CNTs erfordern, wie in Lithium-Ionen-Batterien und leitfähigen Polymerverbundwerkstoffen, ist CVD die einzig praktikable Option. Ihre Fähigkeit, konsistentes Material in industriellem Maßstab zu produzieren, macht sie zum Standard für kommerzielle Produkte.

Die Rolle von Lichtbogenentladung und Laserablation

Diese Methoden zeichnen sich durch die Herstellung hochreiner, oft einwandiger CNTs mit weniger Defekten aus. Dies macht sie für die Grundlagenforschung und Nischenanwendungen mit hoher Leistung wie Sensoren oder transparenten leitfähigen Filmen, bei denen die Materialperfektion kritischer ist als die Kosten, von unschätzbarem Wert.

Die Zukunft der CNT-Herstellung

Innovationen in der CNT-Produktion konzentrieren sich auf die Verbesserung von Nachhaltigkeit und Funktionalität. Das Feld geht über die bloße Herstellung von Nanoröhren hinaus und konzentriert sich auf die Kontrolle ihrer Eigenschaften für spezifische, fortschrittliche Anwendungen.

Nachhaltige und alternative Rohstoffe

Ein wichtiger Forschungsbereich ist die Entwicklung "grüner" Produktionsmethoden. Diese neuen Techniken zielen darauf ab, Abfälle oder erneuerbare Rohstoffe, wie die Methanpyrolyse oder die Elektrolyse von abgeschiedenem Kohlendioxid in geschmolzenen Salzen, zu verwenden, um CNTs nachhaltiger zu erzeugen.

Innovation jenseits der Rohproduktion

Die nächste Grenze liegt in der Nachbearbeitung und Integration. Dazu gehört die Entwicklung von Methoden zur Herstellung hochleitfähiger kontinuierlicher Garne aus CNTs, die Bildung von Hybridprodukten mit anderen Zusatzstoffen und die Funktionalisierung der Nanoröhren, um ihre Integration in Materialien wie Beton, Asphalt und faserverstärkte Verbundwerkstoffe zu verbessern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen CNT-Typs beginnt mit dem Verständnis, wie sein Herstellungsursprung seine Leistungsmerkmale beeinflusst.

- Wenn Ihr Hauptaugenmerk auf dem kommerziellen Einsatz in großem Maßstab liegt (z. B. Batterien, Verbundwerkstoffe, Reifen): Über CVD hergestellte CNTs sind der Industriestandard und bieten das beste Gleichgewicht zwischen Kosteneffizienz und Leistung.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung oder hochreiner Elektronik liegt: CNTs aus Laserablation oder Lichtbogenentladung können erforderlich sein, um die erforderliche Materialqualität zu erreichen, trotz ihrer höheren Kosten.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Materialien der nächsten Generation liegt: Beobachten Sie neue Methoden, die Abfallrohstoffe wie CO2 nutzen, da diese die Zukunft umweltbewusster fortschrittlicher Materialien darstellen.

Letztendlich ist das Verständnis des Herstellungsprozesses der Schlüssel zur Auswahl der richtigen Kohlenstoffnanoröhre, um Ihre spezifischen Material- und Leistungsziele zu erreichen.

Zusammenfassungstabelle:

| Methode | Hauptanwendung | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Kommerzieller Maßstab (Batterien, Verbundwerkstoffe) | Skalierbarkeit & Kosteneffizienz | Kann mehr Strukturfehler aufweisen |

| Lichtbogenentladung | Grundlagenforschung | Kann hochwertige Nanoröhren produzieren | Schwierig zu skalieren, weniger Kontrolle |

| Laserablation | Hochreine Anwendungen (Sensoren) | Hohe Reinheit & Qualität | Hohe Kosten, nicht für große Maßstäbe geeignet |

Haben Sie Schwierigkeiten, die richtigen CNTs für Ihre Anwendung auszuwählen? Die Herstellungstechnik beeinflusst direkt Leistung, Kosten und Skalierbarkeit. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien für die Forschung und Entwicklung fortschrittlicher Materialien. Unsere Experten können Ihnen helfen, den idealen Prozess für Ihre spezifischen Anforderungen zu identifizieren, egal ob Sie Batterien, Verbundwerkstoffe oder elektronische Geräte der nächsten Generation entwickeln.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre CNT-Innovationen und Materialziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Zweck des Schleifens von WC-Co-Substraten mit Diamantpulver vor HFCVD? Erzielung einer überlegenen Filmnukleation

- Wie trägt der externe Reaktor eines industriellen CVD-Systems zum Beschichtungsprozess bei? Optimierung der Vorläuferqualität

- Wie entsteht Plasma beim Sputtern? Der wesentliche erste Schritt für eine präzise Dünnschichtabscheidung

- Ist die Graphenproduktion schlecht für die Umwelt? Die Wahrheit über die Herstellungsmethoden

- Wie dick ist die chemische Gasphasenabscheidung (CVD)? Präzise Kontrolle von Nanometern bis Mikrometern erreichen

- Wie funktioniert das Metall-Lasersintern? Komplexe, dichte Metallteile in Tagen freischalten

- Was ist der Prozess von HDP-CVD? Beherrschung der lückenfreien Planarisierung für die Halbleiterfertigung

- Was passiert bei der Abscheidung von Atomen auf Oberflächen bei höherer Temperatur? Kontrollieren Sie das Filmwachstum mit thermischer Energie