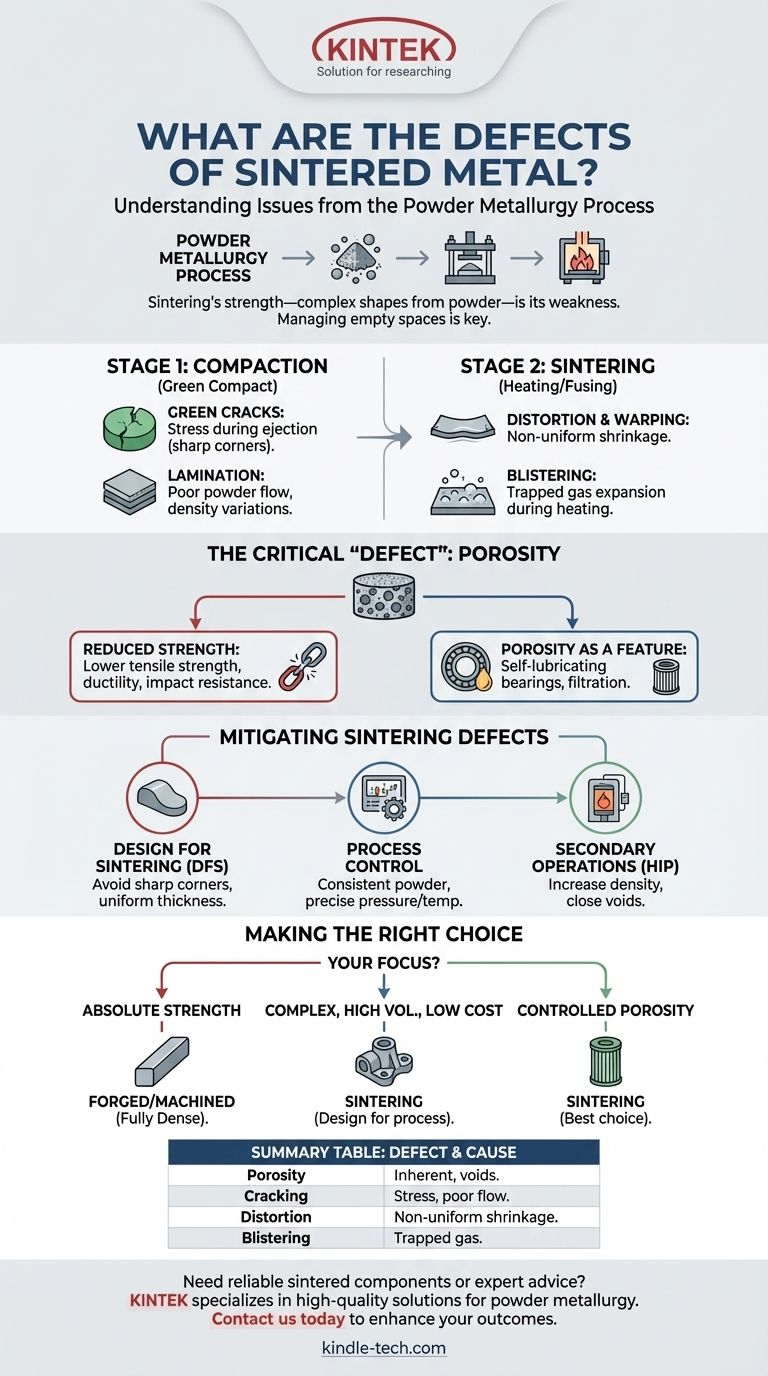

Die primären Mängel bei Sintermetall sind Porosität, Rissbildung und Verzug. Diese Probleme ergeben sich direkt aus der einzigartigen Natur des Pulvermetallurgieprozesses, der das Verdichten von Metallpulver und das anschließende Erhitzen unterhalb des Schmelzpunktes beinhaltet, um die Partikel miteinander zu verschmelzen, anstatt eine geschmolzene Flüssigkeit zu gießen.

Die größte Stärke des Sinterns – die Herstellung komplexer Formen aus Pulver – ist auch die Quelle seiner inhärenten Schwächen. Die größte Herausforderung besteht darin, die leeren Räume zwischen den anfänglichen Pulverpartikeln zu kontrollieren, was zu spezifischen, vorhersehbaren Mängeln führen kann, wenn der Prozess nicht sorgfältig gesteuert wird.

Der Pulvermetallurgieprozess: Eine Quelle von Mängeln

Um die Mängel zu verstehen, müssen Sie zuerst den zweistufigen Prozess verstehen. Zuerst wird Metallpulver in einer Matrize zu einer Form gepresst, wodurch ein zerbrechlicher "Grünling" entsteht. Zweitens wird dieser Grünling in einem Ofen mit kontrollierter Atmosphäre erhitzt, wo die Partikel sich verbinden und das Teil seine Festigkeit erhält.

Stufe 1: Verdichtungsmängel

Mängel in dieser Phase treten auf, bevor das Teil überhaupt erhitzt wird. Am häufigsten ist der Grünriss, ein Bruch im zerbrechlichen, ungesinterten Grünling.

Diese Risse werden typischerweise durch Spannungen verursacht, die beim Auswerfen des Teils aus der Verdichtungsmatrize entstehen. Komplexe Geometrien mit scharfen Ecken oder abrupten Dickenänderungen sind besonders anfällig.

Ein weiterer Verdichtungsmangel ist die Laminierung, bei der das Teil deutliche Schichten aufweist. Dies ist oft auf einen schlechten Pulverfluss in die Matrize zurückzuführen, wodurch Dichteschwankungen entstehen, die sich nicht richtig verbinden.

Stufe 2: Sintermängel

Diese Mängel treten während der Erhitzungsphase auf, wenn die Pulverpartikel verschmelzen. Verzug und Verformung sind erhebliche Bedenken.

Dies geschieht, weil das Teil schrumpft, wenn die Partikel sich verbinden und die Poren zwischen ihnen kleiner werden. Wenn die anfängliche Dichte des Grünlings nicht gleichmäßig ist, schrumpfen verschiedene Abschnitte unterschiedlich schnell, wodurch sich das Teil verzieht.

Blasenbildung ist ein weiterer wichtiger Mangel, der als Blasen oder Beulen auf der Oberfläche des Teils erscheint. Dies wird durch Gas verursacht, das während des Erhitzens in den Poren des Grünlings eingeschlossen wird. Wenn die Temperatur steigt, dehnt sich das Gas schneller aus, als es entweichen kann, wodurch das Material nach außen gedrückt wird.

Der kritischste "Mangel": Porosität

Das prägendste Merkmal eines Sinterteils ist seine Restporosität. Obwohl manchmal ein gewünschtes Merkmal, ist sie für strukturelle Anwendungen die primäre Einschränkung.

Porosität und reduzierte Festigkeit

Da das Metall nicht geschmolzen und gegossen wird, bleiben immer mikroskopisch kleine Hohlräume zwischen den verschmolzenen Partikeln. Das bedeutet, dass ein Sinterteil fast nie 100% dicht ist.

Diese inhärente Porosität reduziert direkt die mechanischen Eigenschaften des Teils. Im Vergleich zu einem gewalzten oder geschmiedeten Äquivalent weist ein Sinterbauteil im Allgemeinen eine geringere Zugfestigkeit, Duktilität und Schlagzähigkeit auf.

Porosität als Eigenschaft

Umgekehrt kann diese Porosität ein erheblicher Vorteil sein. Sie ist die Grundlage für selbstschmierende Lager, die mit Öl imprägniert sind, und für Filter, bei denen die miteinander verbundenen Poren den Durchtritt von Flüssigkeit ermöglichen.

Minderung von Sintermängeln

Die Kontrolle dieser Mängel ist der zentrale Fokus der Qualitäts-Pulvermetallurgie. Der Erfolg hängt von der Beherrschung der Variablen in jeder Phase ab.

Design für das Sintern (DFS)

Die effektivste Strategie ist die Konstruktion des Teils unter Berücksichtigung des Prozesses. Dies bedeutet, scharfe innere Ecken zu vermeiden, extreme Schwankungen der Wandstärke zu minimieren und Merkmale zu entwerfen, die einen reibungslosen Pulverfluss und das Auswerfen des Teils ermöglichen.

Prozesskontrolle

Eine strenge Kontrolle der Rohmaterialien und des Prozesses ist entscheidend. Dazu gehören die Verwendung von hochwertigem Metallpulver mit gleichmäßiger Partikelgröße, die Sicherstellung einer gleichmäßigen Formfüllung, die Anwendung präziser Verdichtung Drücke und die sorgfältige Steuerung der Sintertemperatur und -atmosphäre.

Sekundär Operationen

Für Hochleistungsanwendungen, bei denen Porosität inakzeptabel ist, können Sekundär Operationen eingesetzt werden. Heißisostatisches Pressen (HIP) zum Beispiel wendet gleichzeitig hohen Druck und hohe Temperatur auf ein Sinterteil an, wodurch die inneren Hohlräume effektiv geschlossen und die Dichte auf nahezu 100% erhöht wird.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser potenziellen Mängel ist entscheidend, um zu entscheiden, ob das Sintern der richtige Herstellungsprozess für Ihre Anforderungen ist.

- Wenn Ihr Hauptaugenmerk auf absoluter Festigkeit und Haltbarkeit liegt: Ein geschmiedetes oder bearbeitetes Bauteil aus massivem Stabmaterial ist wahrscheinlich die überlegene Wahl, da es vollkommen dicht ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Form in großen Stückzahlen und zu geringen Kosten liegt: Das Sintern ist eine ausgezeichnete Option, vorausgesetzt, das Design des Teils berücksichtigt die Prozessbeschränkungen und seine mechanischen Festigkeitsanforderungen liegen innerhalb akzeptabler Grenzen.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität für Filtration oder Schmierung liegt: Das Sintern ist nicht nur die beste Wahl; es ist oft die einzige Wahl.

Letztendlich ermöglicht die Betrachtung dieser "Mängel" als inhärente Kompromisse in einem hochgeschätzten Herstellungsprozess ein intelligentes Design und eine intelligente Anwendung.

Zusammenfassungstabelle:

| Mangeltyp | Häufige Ursachen | Hauptmerkmale |

|---|---|---|

| Porosität | Inhärent im Pulverschmelzprozess | Restliche Hohlräume zwischen Partikeln; reduziert die Festigkeit, ermöglicht aber Selbstschmierung/Filtration |

| Rissbildung | Spannung beim Auswerfen, schlechter Pulverfluss | Brüche im Grünling oder laminierte Schichten |

| Verzug/Verformung | Ungleichmäßige Dichte/Schrumpfung während des Sinterns | Teil verzieht sich oder ändert seine Form |

| Blasenbildung | Eingeschlossenes Gas dehnt sich beim Erhitzen aus | Blasen oder Beulen auf der Oberfläche |

Benötigen Sie zuverlässige Sintermetallkomponenten oder fachkundige Beratung zur Minderung von Mängeln? KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, einschließlich Lösungen für Pulvermetallurgieprozesse. Unser Fachwissen stellt sicher, dass Sie langlebige, präzisionsgefertigte Teile erhalten, die auf die spezifischen Anforderungen Ihres Labors zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterergebnisse verbessern und die Leistung liefern können, die Sie benötigen.

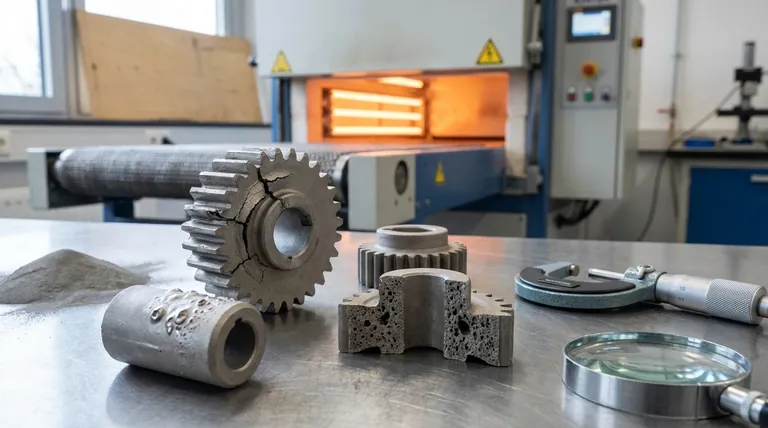

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Funkenplasmagesinterter Ofen SPS-Ofen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Vorteile bietet ein Hochtemperatur-Atmosphären-Sinterofen für UO2? Präzise Brennstoffverdichtung

- Was ist die Kernfunktion eines Hochtemperatur-Atmosphären-Sinterofens bei der Herstellung von Ni-Al2O3-TiO2-Verbundwerkstoffen?

- Wie stellt ein Atmosphärenofen die Qualität bei der Synthese von BN-Nanoröhren sicher? Präzisionskontrolle für Tassenstapelstrukturen

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Warum wird ein horizontaler Rohrofen mit H2-N2-Atmosphäre für die NiO-Vorbehandlung verwendet? Schlüssel zur Katalysatoraktivierung