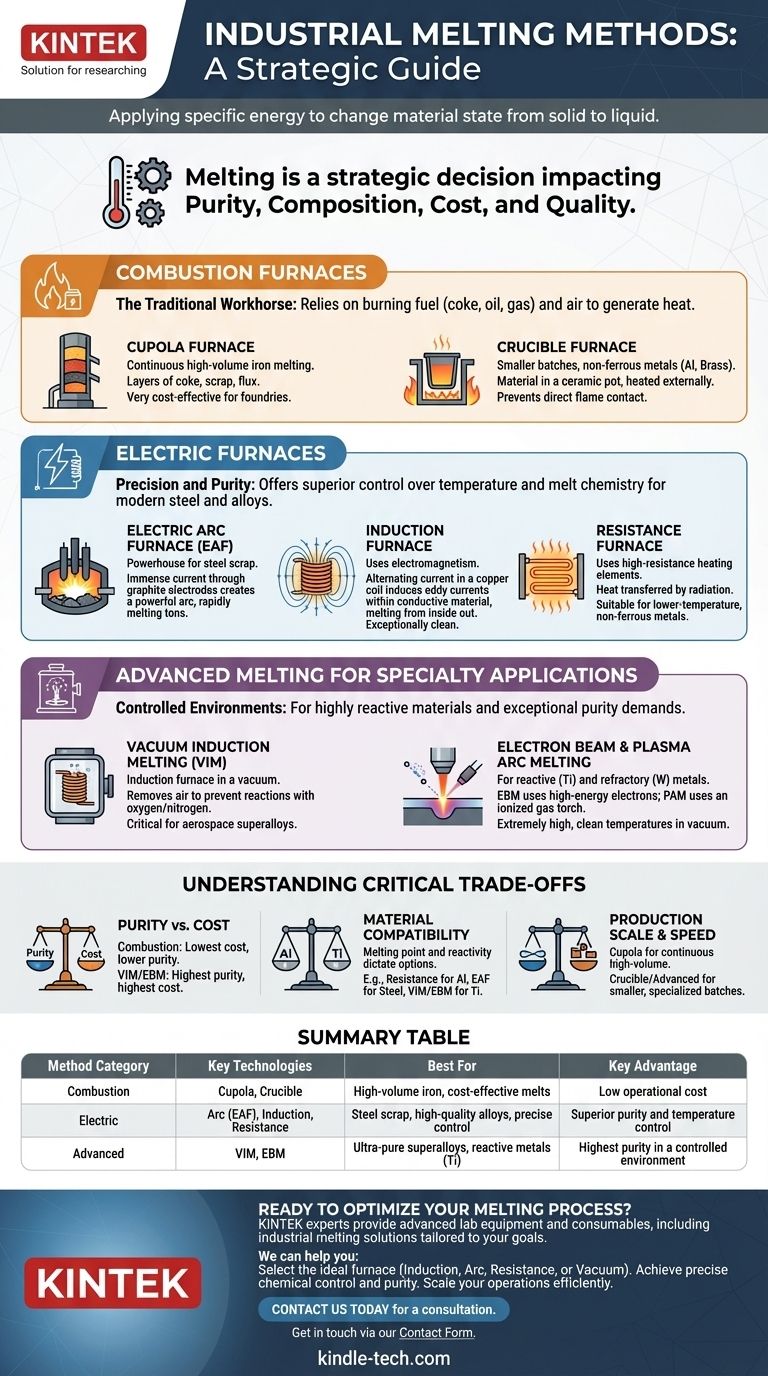

Im Kern ist das industrielle Schmelzen der Prozess, bei dem eine bestimmte Art von Energie auf ein Material angewendet wird, um dessen Zustand von fest zu flüssig zu ändern. Die Methoden, dies zu erreichen, werden grob nach ihrer primären Wärmequelle kategorisiert: die chemische Energie aus der Verbrennung, die Kraft der elektrischen Energie oder hochfokussierte spezielle Energiequellen für fortgeschrittene Anwendungen. Jede Kategorie enthält unterschiedliche Technologien, die für spezifische Materialien, Reinheitsgrade und Produktionsumfänge entwickelt wurden.

Die Wahl einer Schmelzmethode ist nicht nur das Erreichen einer Zieltemperatur. Es ist eine strategische Entscheidung, die die Reinheit, chemische Zusammensetzung, Produktionskosten und die Gesamtqualität des Endmaterials direkt beeinflusst.

Verbrennungsöfen: Das traditionelle Arbeitspferd

Verbrennungsöfen sind die älteste Form der Schmelztechnologie, die auf der Verbrennung von Brennstoffen – wie Koks, Öl oder Erdgas – zur Wärmeerzeugung basiert.

Das Prinzip von Brennstoff und Luft

Diese Öfen funktionieren, indem sie eine Brennstoffquelle mit einem Oxidationsmittel (typischerweise Luft) mischen und anzünden. Die resultierende chemische Reaktion setzt immense thermische Energie frei, die dann auf die Materialcharge übertragen wird, wodurch diese schmilzt.

Der Kupolofen

Der Kupolofen ist ein hoher, zylindrischer Ofen, der fast ausschließlich zum Schmelzen von Eisen in Gießereien verwendet wird. Er arbeitet kontinuierlich, indem er Koks, Metallschrott und Flussmittel (wie Kalkstein) von oben schichtet, was eine sehr hohe Volumen- und kostengünstige Quelle für geschmolzenes Eisen darstellt.

Der Tiegelofen

Für kleinere Chargen und Nichteisenmetalle wie Aluminium oder Messing ist der Tiegelofen gebräuchlich. Das Material wird in einen hochtemperaturbeständigen Keramiktiegel gelegt, der dann extern durch die Verbrennungsflamme erhitzt wird, wodurch ein direkter Kontakt zwischen Flamme und Metall verhindert wird.

Elektroöfen: Präzision und Reinheit

Elektroöfen bieten eine deutlich bessere Kontrolle über Temperatur und Schmelzchemie als Verbrennungsmethoden, was sie für die moderne Stahlherstellung und Speziallegierungen unerlässlich macht.

Der Elektrolichtbogenofen (EAF)

Der EAF ist ein Kraftpaket, das zum Schmelzen von Stahlschrott entwickelt wurde. Er funktioniert, indem ein immenser elektrischer Strom durch große Graphitelektroden geleitet wird. Dies erzeugt einen starken Lichtbogen, der auf die Metallcharge trifft und intensive Temperaturen erzeugt, die Tonnen von Stahl schnell schmelzen können.

Der Induktionsofen

Ein Induktionsofen nutzt das Prinzip des Elektromagnetismus. Ein Wechselstrom fließt durch eine Kupferspule und erzeugt ein starkes Magnetfeld. Wenn leitfähiges Material in dieses Feld gelegt wird, induziert es interne elektrische Ströme (Wirbelströme), die Wärme erzeugen und das Metall von innen nach außen schmelzen, ohne externen Kontakt.

Diese Methode ist außergewöhnlich sauber und bietet eine ausgezeichnete Temperaturkontrolle und Rührwirkung, wodurch sie ideal für hochwertige Stähle und Speziallegierungen ist.

Der Widerstandsofen

Ein Widerstandsofen funktioniert ähnlich wie ein Haushalts-Toaster oder -Backofen. Er verwendet Heizwiderstände mit hohem Widerstand, die bei Stromdurchgang rotglühend werden. Die Wärme wird hauptsächlich durch Strahlung auf das Material übertragen, wodurch er für niedrigere Temperaturen und Nichteisenmetalle wie Aluminium geeignet ist.

Fortschrittliches Schmelzen für Spezialanwendungen

Wenn Materialien hochreaktiv sind oder außergewöhnliche Reinheit erfordern, sind Standardmethoden unzureichend. Fortschrittliche Prozesse werden in kontrollierten Umgebungen, oft im Vakuum, durchgeführt.

Vakuum-Induktionsschmelzen (VIM)

VIM ist einfach ein Induktionsofen, der in einer Vakuumkammer untergebracht ist. Durch das Entfernen der Luft verhindert dieser Prozess, dass Sauerstoff, Stickstoff und andere atmosphärische Gase mit dem geschmolzenen Metall reagieren. Dies ist entscheidend für die Herstellung hochreiner Superlegierungen, die in der Luft- und Raumfahrt sowie in medizinischen Implantaten verwendet werden.

Elektronenstrahl- und Plasma-Lichtbogenschmelzen

Für die anspruchsvollsten Anwendungen, wie das Schmelzen reaktiver Metalle wie Titan oder hochschmelzender Metalle wie Wolfram, werden noch fortschrittlichere Methoden eingesetzt. Das Elektronenstrahlschmelzen (EBM) verwendet einen fokussierten Strahl hochenergetischer Elektronen, und das Plasma-Lichtbogenschmelzen (PAM) verwendet einen ionisierten Gasbrenner, um extrem hohe und saubere Temperaturen in einem Vakuum zu erreichen.

Die kritischen Kompromisse verstehen

Die Wahl eines Schmelzprozesses beinhaltet das Abwägen konkurrierender Prioritäten. Keine einzelne Methode ist universell überlegen.

Reinheit vs. Kosten

Der grundlegende Kompromiss besteht zwischen der endgültigen Reinheit des Metalls und den Betriebskosten. Verbrennungsöfen sind im Allgemeinen am günstigsten im Betrieb, führen aber Verunreinigungen aus dem Brennstoff ein. VIM und EBM produzieren die reinsten Metalle, jedoch zu deutlich höheren Investitions- und Betriebskosten.

Materialverträglichkeit

Der Schmelzpunkt und die chemische Reaktivität des Materials bestimmen die praktikablen Optionen. Ein Niedertemperatur-Widerstandsofen ist perfekt für Aluminium, aber nutzlos für Stahl. Ein reaktives Metall wie Titan kann nicht an der Luft geschmolzen werden und erfordert einen Vakuumprozess.

Produktionsumfang und Geschwindigkeit

Die erforderliche Leistung ist ein wichtiger Faktor. Ein Kupolofen ist für die kontinuierliche, großvolumige Produktion von Gusseisen ausgelegt. Im Gegensatz dazu sind Tiegel- und viele fortschrittliche Öfen chargenbasierte Prozesse, die besser für kleinere, spezialisierte Läufe geeignet sind, bei denen Qualität wichtiger ist als Quantität.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung muss auf die spezifischen Anforderungen Ihres Materials und Endprodukts abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kostengünstigen Eisengießerei liegt: Der Kupolofen bleibt der Industriestandard für seine Effizienz und seinen Durchsatz.

- Wenn Ihr Hauptaugenmerk auf dem Recycling von Stahlschrott in großem Maßstab liegt: Der Elektrolichtbogenofen (EAF) bietet die Rohleistung und Kapazität, die für die moderne Stahlherstellung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Legierungen mit präziser chemischer Kontrolle liegt: Die Sauberkeit und Kontrolle eines Induktionsofens sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner Superlegierungen oder reaktiver Metalle liegt: Ein vakuumbasiertes System wie Vakuum-Induktionsschmelzen (VIM) oder Elektronenstrahlschmelzen (EBM) ist unverzichtbar.

Das Verständnis dieser Kernmethoden verwandelt die Herausforderung des Schmelzens von einer reinen Heizaufgabe in eine präzise und kalkulierte technische Entscheidung.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechnologien | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Verbrennung | Kupolofen, Tiegelofen | Großvolumiges Eisen, kostengünstiges Schmelzen | Niedrige Betriebskosten |

| Elektrisch | Lichtbogen (EAF), Induktion, Widerstand | Stahlschrott, hochwertige Legierungen, präzise Kontrolle | Überlegene Reinheit und Temperaturkontrolle |

| Fortschrittlich | Vakuum-Induktion (VIM), Elektronenstrahl (EBM) | Ultrareine Superlegierungen, reaktive Metalle (z.B. Titan) | Höchste Reinheit in kontrollierter Umgebung |

Bereit, Ihren Schmelzprozess zu optimieren?

Die Wahl des richtigen Ofens ist entscheidend für die Qualität, Reinheit und Kosteneffizienz Ihres Produkts. Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich industrieller Schmelzlösungen, die auf Ihre spezifischen Material- und Produktionsziele zugeschnitten sind.

Wir können Ihnen helfen:

- Den idealen Ofen auszuwählen (Induktion, Lichtbogen, Widerstand oder Vakuum) für Ihr Metall oder Ihre Legierung.

- Präzise chemische Kontrolle und überlegene Materialreinheit zu erreichen.

- Ihre Betriebsabläufe effizient zu skalieren, von der Forschung und Entwicklung bis zur vollständigen Produktion.

Kontaktieren Sie uns noch heute für eine Beratung und lassen Sie uns besprechen, wie die Lösungen von KINTEK Ihr Labor oder Ihre Produktionslinie verbessern können.

Kontaktieren Sie uns über unser Kontaktformular, um mit einem Experten zu sprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen