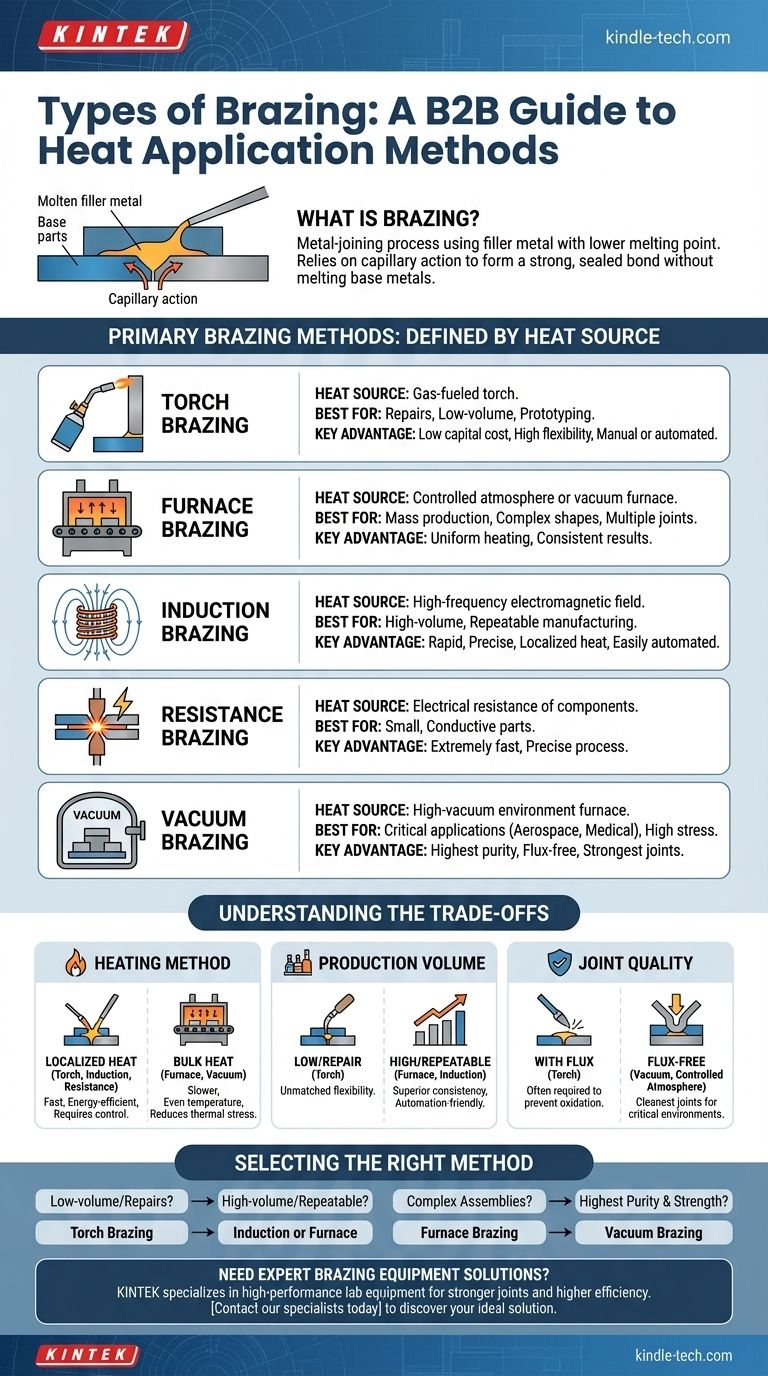

Hartlöten ist kein Einheitsverfahren. Die verschiedenen Arten des Hartlötens werden durch die Methode definiert, mit der die Wärme auf das Werkstück aufgebracht wird. Die Hauptmethoden umfassen das Hartlöten mit Lötlampe, im Ofen, induktiv, mittels Widerstand und im Vakuum, die jeweils für unterschiedliche Materialien, Produktionsvolumina und Anforderungen an die Verbindungsqualität geeignet sind.

Das Kernprinzip, das es zu verstehen gilt, ist, dass sich die „Art“ des Hartlötens auf seine Wärmequelle bezieht. Ihre Wahl der Methode wirkt sich direkt auf die Produktionsgeschwindigkeit, die Verbindungsqualität und die Gesamtkosten aus, was sie zu einer entscheidenden Entscheidung macht, die auf Ihrer spezifischen Anwendung basiert.

Wie Hartlöten funktioniert: Das Kernprinzip

Was definiert eine Hartlötverbindung?

Hartlöten ist ein Fügeverfahren, bei dem zwei oder mehr Metallteile durch das Schmelzen und Fließen eines Füllmetalls in die Verbindung zusammengefügt werden.

Das Füllmetall hat einen niedrigeren Schmelzpunkt als die angrenzenden Grundmetalle. Die Grundmetalle werden erhitzt, aber sie schmelzen nicht.

Die Rolle der Kapillarwirkung

Der Prozess beruht auf der Kapillarwirkung, um das geschmolzene Füllmetall in den schmalen Spalt zwischen den Teilen zu ziehen. Dies erzeugt eine starke, dichte und oft dauerhafte metallurgische Verbindung, wenn das Füllmetall abkühlt und erstarrt.

Die primären Methoden der Wärmeanwendung

Der Hauptunterschied zwischen den Hartlötarten ist die Technik, die verwendet wird, um die Baugruppe auf die Schmelztemperatur des Füllmetalls zu erhitzen.

Hartlöten mit Lötlampe (Torch Brazing)

Dies ist eine der gängigsten und vielseitigsten Methoden. Die Wärme wird mit einer gasbetriebenen Lötlampe zugeführt, die manuell für Reparaturen und Kleinserien oder automatisiert für Produktionslinien betrieben werden kann. Sie wird wegen ihrer geringen Investitionskosten und Flexibilität geschätzt.

Ofen-Hartlöten (Furnace Brazing)

Bei dieser Methode werden die Teile (mit dem vorab platzierten Füllmetall) in einen Ofen geladen und in einer kontrollierten Atmosphäre oder im Vakuum erhitzt. Dieser Prozess erhitzt die gesamte Baugruppe gleichmäßig, was ideal für das Verbinden komplexer Formen oder Teile mit mehreren Verbindungen ist. Es eignet sich sehr gut für die Massenproduktion.

Induktives Hartlöten (Induction Brazing)

Beim induktiven Hartlöten wird ein hochfrequentes elektromagnetisches Feld genutzt, um die Wärme direkt in den Teilen zu erzeugen. Die Wärme ist schnell, präzise und auf den Verbindungsbereich lokalisiert, was Verformungen minimiert und das umliegende Material schont. Diese Methode lässt sich leicht automatisieren und eignet sich hervorragend für die hochvolumige, wiederholbare Fertigung.

Widerstands-Hartlöten (Resistance Brazing)

Bei dieser Methode wird der elektrische Widerstand der Komponenten zur Wärmeerzeugung genutzt. Elektroden leiten einen hohen Strom durch die Teile, und der Widerstand an der Verbindungsstelle erzeugt die notwendige Wärme, um das Füllmetall zu schmelzen. Es ist ein extrem schneller und präziser Prozess, der typischerweise für kleinere, elektrisch leitfähige Komponenten verwendet wird.

Vakuum-Hartlöten (Vacuum Brazing)

Eine spezialisierte Form des Ofen-Hartlötens, die in einer Hochvakuumumgebung durchgeführt wird. Das Vakuum verhindert Oxidation und macht den Einsatz von Flussmittel überflüssig, was zu außergewöhnlich sauberen, festen und hochreinen Verbindungen führt. Es ist die bevorzugte Methode für Luft- und Raumfahrt, Medizin und andere kritische Anwendungen.

Abwägungen verstehen

Die Wahl der richtigen Methode erfordert eine Abwägung zwischen Geschwindigkeit, Kosten und Qualitätsanforderungen.

Lokalisierte vs. Gesamt-Erhitzung

Das Hartlöten mit Lötlampe, induktiv und mittels Widerstand wendet lokalisierte Wärme an. Dies ist schnell und energieeffizient, erfordert jedoch eine sorgfältige Kontrolle, um Überhitzung zu vermeiden.

Das Ofen- und Vakuum-Hartlöten wendet Gesamtwärme an. Dies ist langsamer, gewährleistet aber eine gleichmäßige Temperaturverteilung und reduziert thermische Spannungen bei komplexen Teilen.

Produktionsvolumen und Automatisierung

Für einmalige Reparaturen oder Prototypen ist die Flexibilität des manuellen Hartlötens mit Lötlampe unübertroffen.

Für die hochvolumige, wiederholbare Fertigung sind die Konsistenz des Ofen- und induktiven Hartlötens überlegen. Diese Methoden lassen sich leicht in automatisierte Produktionslinien integrieren.

Verbindungsqualität und Sauberkeit

Methoden an offener Luft, wie das Hartlöten mit Lötlampe, erfordern oft ein chemisches Flussmittel, um Oxidation zu verhindern.

Hartlöten unter kontrollierter Atmosphäre und Vakuum-Hartlöten erzeugen die saubersten, flussmittelfreien Verbindungen, was für Teile unerlässlich ist, die hoher Belastung standhalten oder in kritischen Umgebungen arbeiten müssen.

Auswahl der richtigen Hartlötmethode für Ihre Anwendung

Ihre endgültige Wahl hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf geringvolumiger Produktion oder Reparaturen liegt: Das Hartlöten mit Lötlampe bietet die größte Flexibilität und die geringsten Anfangsinvestitionen.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, wiederholbarer Fertigung liegt: Automatisiertes induktives oder Ofen-Hartlöten liefert die erforderliche Geschwindigkeit und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen mit mehreren Verbindungen liegt: Das Ofen-Hartlöten gewährleistet eine gleichmäßige Erwärmung und konsistente Ergebnisse über das gesamte Teil.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Reinheit und Festigkeit der Verbindung liegt: Das Vakuum-Hartlöten ist die definitive Wahl für kritische Anwendungen in anspruchsvollen Branchen.

Das Verständnis dieser grundlegenden Heizmethoden ermöglicht es Ihnen, den Prozess präzise auf Ihr Material, Ihr Design und Ihre Produktionsziele abzustimmen.

Zusammenfassungstabelle:

| Hartlötverfahren | Wärmequelle | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Hartlöten mit Lötlampe | Gasbrenner | Reparaturen, Kleinserien | Geringe Kosten, Hohe Flexibilität |

| Ofen-Hartlöten | Kontrollierter Ofen | Großserien, Komplexe Teile | Gleichmäßige Erwärmung, Massenproduktion |

| Induktives Hartlöten | Elektromagnetisches Feld | Großserien, Wiederholbar | Schnelle, präzise, lokalisierte Wärme |

| Widerstands-Hartlöten | Elektrischer Strom | Kleine, leitfähige Teile | Extrem schnell, Präzise |

| Vakuum-Hartlöten | Vakuumofen | Kritische Anwendungen (Luft-/Raumfahrt, Medizin) | Höchste Reinheit, Kein Flussmittel erforderlich |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Hartlötgeräte für Ihr Labor oder Ihre Produktionslinie?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bedient vielfältige Laboranforderungen. Unabhängig davon, ob Sie die Produktion skalieren oder präzise, zuverlässige Hartlötlösungen benötigen, unsere Expertise kann Ihnen helfen, stärkere Verbindungen und höhere Effizienz zu erzielen.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifische Anwendung zu besprechen und die ideale Hartlötlösung für Ihren Erfolg zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie