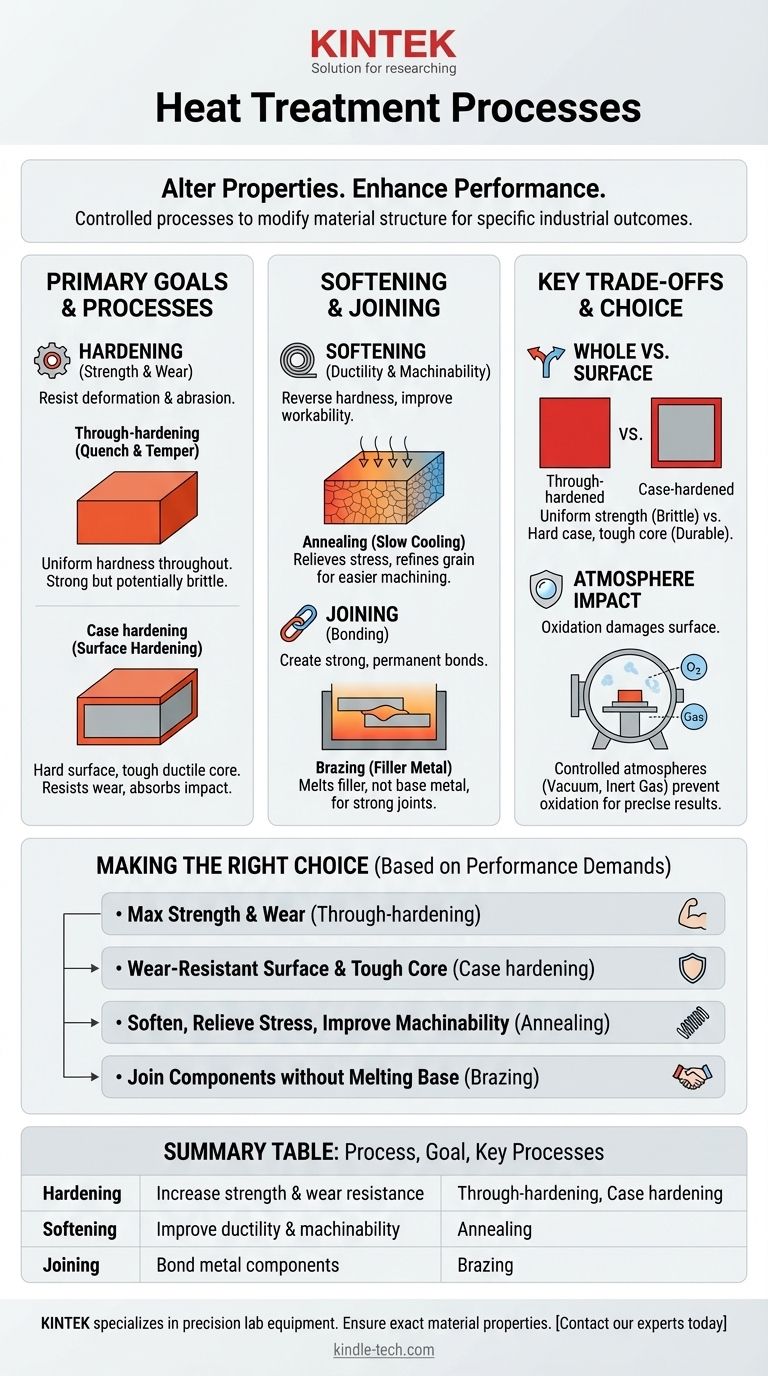

Im Wesentlichen ist die Wärmebehandlung eine Reihe kontrollierter industrieller Prozesse, die zur Veränderung der physikalischen und manchmal auch der chemischen Eigenschaften eines Materials eingesetzt werden. Die gängigsten Arten umfassen Härteverfahren wie Durchhärten und Einsatzhärten, Erweichungsverfahren wie Glühen sowie spezielle Techniken zum Verbinden von Materialien, wie das Löten. Jeder Prozess beinhaltet ein sorgfältig kontrolliertes Erhitzen und Abkühlen, um ein spezifisches, gewünschtes Ergebnis im Endteil zu erzielen.

Das spezifische Wärmebehandlungsverfahren wird niemals willkürlich gewählt. Es wird immer durch die Anforderungen des Bauteils an seinen Endzweck bestimmt – sei es das Ziel, eine extreme Oberflächenbeständigkeit, eine verbesserte Bearbeitbarkeit oder eine erhöhte Gesamtfestigkeit zu erzielen.

Die Hauptziele der Wärmebehandlung

Wärmebehandlungsverfahren lassen sich am besten verstehen, indem man sie nach ihrem beabsichtigten Ergebnis gruppiert. Das grundlegende Ziel ist die Beeinflussung der mikroskopischen Struktur eines Materials, hauptsächlich von Metallen, um dessen Leistungseigenschaften zu verbessern.

Härteverfahren: Für Festigkeit und Verschleißfestigkeit

Härten wird angewendet, wenn eine Komponente Verformung, Abrieb und Verschleiß widerstehen muss. Dies wird erreicht, indem das Material auf eine kritische Temperatur erhitzt und dann schnell abgekühlt wird, ein Prozess, der als Abschrecken bekannt ist.

Durchhärten, auch bekannt als Abschrecken und Anlassen, verleiht dem gesamten Querschnitt des Teils eine gleichmäßige Härte. Dies erzeugt eine Komponente, die von der Oberfläche bis zum Kern stark und hart ist.

Einsatzhärten (oder Oberflächenhärten) ist ein gezieltes Verfahren. Es härtet nur die äußere Oberflächenschicht eines Teils, während der innere Kern weich und zäh bleibt, wodurch eine Komponente mit einer verschleißfesten Außenseite und einem stoßfesten Kern entsteht.

Erweichungsverfahren: Für Duktilität und Bearbeitbarkeit

Manchmal ist ein Material zu hart oder spröde, um effektiv bearbeitet oder umgeformt zu werden. Erweichungsverfahren kehren diesen Zustand um und machen das Material duktiler und einfacher in nachfolgenden Fertigungsschritten zu handhaben.

Glühen ist das häufigste Erweichungsverfahren. Dabei wird ein Material auf eine bestimmte Temperatur erhitzt und dann sehr langsam abgekühlt, wodurch innere Spannungen abgebaut und die Kornstruktur des Materials verfeinert wird, um es weicher und bearbeitbarer zu machen.

Fügen und andere Modifikationen

Wärmebehandlung beschränkt sich nicht nur darauf, Materialien härter oder weicher zu machen. Sie umfasst auch spezielle Verfahren zum Verbinden oder grundlegenden Verändern von Materialeigenschaften für bestimmte Anwendungen.

Löten ist ein Metallfügeverfahren, bei dem ein Füllmetall über seinen Schmelzpunkt erhitzt und zwischen zwei oder mehr eng anliegenden Teilen verteilt wird. Die Hitze des Ofens schmilzt das Lot, das dann in die Verbindung fließt und beim Abkühlen eine starke Bindung erzeugt.

Verständnis der wichtigsten Kompromisse

Die Auswahl der richtigen Wärmebehandlung erfordert ein Gleichgewicht zwischen Leistungsanforderungen, Materialbeschränkungen und Kosten. Jede Wahl hat direkte Auswirkungen auf das Endteil.

Gesamtteil- vs. Oberflächenbehandlung

Die Entscheidung zwischen Durchhärten und Einsatzhärten ist ein klassischer technischer Kompromiss. Ein durchgehärtetes Teil ist gleichmäßig stark, kann aber spröde sein und anfällig für Risse bei starken Stößen.

Ein einsatzgehärtetes Teil hingegen bietet eine ausgezeichnete Kombination von Eigenschaften. Die harte Oberfläche widersteht Verschleiß, während der zähe, duktile Kern Aufprallenergie absorbiert und katastrophales Versagen verhindert.

Der Einfluss der Atmosphäre

Fast alle Wärmebehandlungen finden bei erhöhten Temperaturen statt, bei denen Sauerstoff mit der Oberfläche des Metalls reagieren kann. Diese Reaktion, bekannt als Oxidation, kann die Oberfläche des Teils beschädigen und seine Integrität beeinträchtigen.

Um dies zu verhindern, werden kritische Prozesse in kontrollierten Atmosphären durchgeführt, wie z. B. in einem Vakuum oder einer Umgebung, die mit Inertgasen gefüllt ist. Dies erhöht die Komplexität und die Kosten, ist aber unerlässlich, um die präzisen Oberflächeneigenschaften zu erzielen, die in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Elektronik erforderlich sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl hängt vollständig von den spezifischen Leistungsanforderungen Ihrer Komponente ab. Indem Sie Ihr Hauptziel definieren, können Sie das am besten geeignete Verfahren eingrenzen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Verschleißfestigkeit im gesamten Teil liegt: Das Durchhärten ist der direkteste Ansatz.

- Wenn Sie eine verschleißfeste Oberfläche, aber einen zähen, stoßfesten Kern benötigen: Das Einsatzhärten bietet die ideale Kombination von Eigenschaften.

- Wenn Ihr Ziel darin besteht, ein Material zu erweichen, um Spannungen abzubauen oder die Bearbeitbarkeit zu verbessern: Das Glühen ist das Standardverfahren zur Erhöhung der Duktilität.

- Wenn Sie mehrere Metallkomponenten mit einer starken, dauerhaften Verbindung verbinden möchten: Das Löten ist eine effektive Methode, bei der die Grundmaterialien nicht aufgeschmolzen werden müssen.

Das Verständnis dieser grundlegenden Verfahren ermöglicht es Ihnen, Materialeigenschaften zu spezifizieren, die direkt zu überlegener Leistung und Zuverlässigkeit beitragen.

Zusammenfassungstabelle:

| Prozesskategorie | Hauptziel | Schlüsselverfahren |

|---|---|---|

| Härten | Festigkeit und Verschleißfestigkeit erhöhen | Durchhärten, Einsatzhärten |

| Erweichen | Duktilität und Bearbeitbarkeit verbessern | Glühen |

| Fügen | Metallkomponenten verbinden | Löten |

Benötigen Sie die richtige Wärmebehandlung für Ihre Komponenten? KINTEK ist spezialisiert auf Präzisions-Laborgeräte und Verbrauchsmaterialien für Materialprüfung und -verarbeitung. Unsere Expertise stellt sicher, dass Sie genau die Materialeigenschaften – sei es Härte, Duktilität oder starke Verbindungen – erreichen, die Ihre Anwendung erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre Laboranforderungen zu besprechen und die perfekte Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist natürliche Sinterung? Entdecken Sie den geologischen Prozess, der Erzlagerstätten bildet

- Welchen Temperaturbereich hat ein Labormuffelofen? Finden Sie das richtige Modell für Ihre Anwendung

- Wie ist ein Muffelofen aufgebaut? Ein tiefer Einblick in seine Kernsysteme

- Welche Rolle spielt ein Muffelofen in der Fluidmechanik? Ein Schlüsselwerkzeug für die Materialvorbereitung

- Was sind die Sicherheitsregeln im Labor beim Erhitzen von Substanzen? Wesentliche Protokolle zur Unfallverhütung