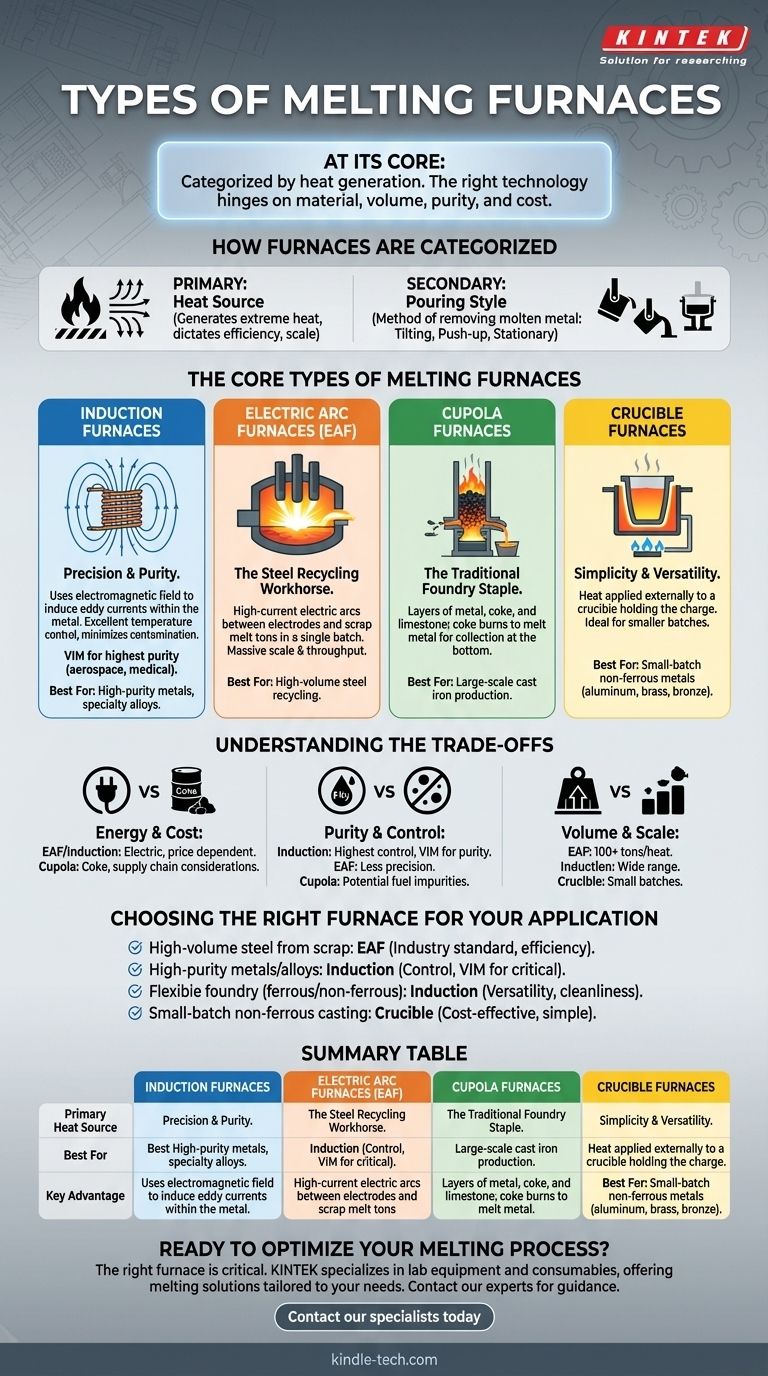

Im Grunde genommen wird ein Schmelzofen danach kategorisiert, wie er Wärme erzeugt. Die vier primären industriellen Typen sind der Induktionsofen, der Lichtbogenofen (EAF), der Kupolofen und der Tiegeltiegelofen. Jeder verwendet eine eigene Methode – von elektromagnetischen Feldern bis hin zu Lichtbögen mit hohem Strom –, um Materialien für das Gießen, Recycling oder die Raffination zu schmelzen.

Bei der Auswahl eines Ofens geht es nicht darum, den „besten“ zu finden, sondern darum, die richtige Technologie für das spezifische Ziel auszuwählen. Die Entscheidung hängt vom zu schmelzenden Material, dem erforderlichen Produktionsvolumen, den Reinheitsstandards und den Betriebskosten ab.

Wie Öfen kategorisiert werden

Um die verschiedenen Typen zu verstehen, ist es wichtig, die beiden Hauptmethoden zu erkennen, nach denen sie klassifiziert werden: nach ihrer Wärmequelle und nach ihrer physischen Bauweise zum Ausgießen des geschmolzenen Metalls.

Die primäre Methode: Wärmequelle

Der grundlegendste Unterschied zwischen den Ofentypen ist das Prinzip, das sie zur Erzeugung extremer Hitze nutzen. Diese Wahl bestimmt die Effizienz, den Maßstab und die Eignung des Ofens für verschiedene Metalle.

Eine sekundäre Methode: Gießart

Neben der Heizmethode werden Öfen auch danach beschrieben, wie das geschmolzene Metall entnommen wird. Ein Ofen kann ein Kippofen sein, der sich zum Gießen schwenkt, ein Druckofen, bei dem der Tiegel herausgehoben wird, oder ein stationärer Ofen, der von unten angezapft wird.

Die Kernarten von Schmelzöfen

Jeder Hauptofentyp erfüllt eine bestimmte Rolle in der Industrie, von riesigen Stahlwerken bis hin zu kleinen Gießereien.

Induktionsöfen: Präzision und Reinheit

Ein Induktionsofen verwendet Wechselstrom, um ein starkes elektromagnetisches Feld zu erzeugen. Dieses Feld induziert Wirbelströme im Metallschmelzgut und erzeugt intensive, saubere Wärme von innen heraus.

Diese Methode bietet eine hervorragende Temperaturkontrolle und minimiert Verunreinigungen, da die Wärmequelle nicht in direkten Kontakt mit dem Metall kommt.

Für Anwendungen, die höchste Reinheit erfordern, wie z. B. Luft- und Raumfahrtkomponenten oder medizinische Implantate, wird ein Vakuuminduktionsofen (VIM) verwendet. Diese Variante arbeitet unter Vakuum, um gelöste Gase zu entfernen und Oxidation zu verhindern.

Lichtbogenöfen (EAF): Das Arbeitstier des Stahlrecyclings

Der EAF ist die dominierende Technologie für das Recycling von Stahlschrott. Er funktioniert, indem ein enormer elektrischer Strom durch große Graphitelektroden geleitet wird.

Die Elektroden werden in eine Kammer mit Schrottmetall abgesenkt, und zwischen ihnen und dem Metall bildet sich ein starker Lichtbogen. Dieser Lichtbogen erzeugt Temperaturen, die hoch genug sind, um Tonnen von Stahl in einer einzigen Charge zu schmelzen. EAFs sind bekannt für ihren massiven Maßstab und ihren hohen Durchsatz.

Kupolöfen: Der traditionelle Gießereistandard

Ein Kupolofen ist ein hoher, zylindrischer Schachtofen. Von oben werden Schichten von Metall, Koks (ein kohlenstoffreicher Brennstoff) und Kalkstein (ein Flussmittel) eingefüllt.

Während der Koks mit Hilfe von Zwangsluft verbrennt, schmilzt er das Metall, das nach unten zu einem Sammelpunkt am Boden sickert. Kupolöfen werden traditionell zur Herstellung großer Mengen von Gusseisen verwendet.

Tiegelöfen: Einfachheit und Vielseitigkeit

Der Tiegelofen ist die einfachste Art. Er besteht aus einem feuerfesten Behälter, dem Tiegel, der das Metallschmelzgut aufnimmt.

Die Hitze wird von außen auf den Tiegel aufgebracht, oft durch Gasbrenner oder elektrische Heizelemente, die dann durch die Tiegelwand übertragen wird, um das Metall im Inneren zu schmelzen. Diese Öfen sind ideal für kleinere Chargen und werden häufig zum Schmelzen von Nichteisenmetallen wie Aluminium, Messing und Bronze verwendet.

Die Kompromisse verstehen

Jede Ofentechnologie bringt ein eigenes Profil von Kosten, Vorteilen und Einschränkungen mit sich.

Energiequelle und Kosten

EAFs und Induktionsofen sind vollständig elektrisch betrieben, wodurch ihre Betriebskosten von den lokalen Strompreisen abhängen. Kupolöfen sind auf Koks angewiesen, einen fossilen Brennstoff, was andere Lieferketten- und Umweltaspekte mit sich bringt.

Materialreinheit und Kontrolle

Induktionsofen, insbesondere VIM-Systeme, bieten das höchste Maß an Reinheit und metallurgischer Kontrolle. EAFs sind für das Recycling großer Mengen sehr effektiv, bieten aber weniger Präzision. Kupolöfen können Verunreinigungen aus dem Brennstoff einbringen und sind weniger für hochspezifizierte Legierungen geeignet.

Produktionsvolumen und Maßstab

EAFs sind für massive Maßstäbe ausgelegt und schmelzen über 100 Tonnen pro Schmelzvorgang. Induktionsofen bieten eine breite Palette von Kapazitäten, von wenigen Kilogramm bis zu vielen Tonnen. Tiegelöfen sind im Allgemeinen auf kleinere, chargenorientierte Prozesse beschränkt.

Den richtigen Ofen für Ihre Anwendung auswählen

Die Auswahl des richtigen Ofens ist eine entscheidende Entscheidung, die auf Ihren spezifischen betrieblichen Anforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf der Stahlproduktion großer Mengen aus Schrott liegt: Der Lichtbogenofen (EAF) ist aufgrund seines unübertroffenen Maßstabs und seiner Effizienz für diese Aufgabe der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf hochreinen Metallen oder Speziallegierungen liegt: Ein Induktionsofen bietet die erforderliche Kontrolle, wobei ein Vakuuminduktionsofen (VIM) die ultimative Wahl für kritische Anwendungen ist.

- Wenn Ihr Hauptaugenmerk auf flexiblen Gießereiarbeiten für verschiedene Metalle liegt: Ein Induktionsofen bietet hervorragende Vielseitigkeit, Sauberkeit und eine breite Palette von Kapazitäten für Eisen- und Nichteisenmetalle.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleiner Chargen von Nichteisenmetallen liegt: Ein Tiegelofen ist die unkomplizierteste und kostengünstigste Lösung für Materialien wie Aluminium und Bronze.

Letztendlich ist der richtige Ofen derjenige, der perfekt zu Ihrem Material, Ihrem Volumen und Ihren Qualitätsanforderungen passt.

Zusammenfassungstabelle:

| Ofentyp | Primäre Wärmequelle | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Induktionsofen | Elektromagnetisches Feld | Hochreine Metalle, Speziallegierungen | Hervorragende Temperaturkontrolle, minimale Kontamination |

| Lichtbogenofen (EAF) | Lichtbogen mit hohem Strom | Stahlrecycling in großen Mengen | Massiver Maßstab, hoher Durchsatz |

| Kupolofen | Koksverbrennung | Gusseisenproduktion im großen Maßstab | Traditionell, kostengünstig für Eisen |

| Tiegelofen | Externe Gas-/Elektrowärme | Kleine Chargen von Nichteisenmetallen | Einfache Bedienung, Vielseitigkeit |

Bereit, Ihren Schmelzprozess zu optimieren? Der richtige Ofen ist entscheidend für das Erreichen Ihrer Produktionsziele in Bezug auf Qualität, Effizienz und Kosten. Bei KINTEK sind wir auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien spezialisiert, einschließlich Schmelzlösungen, die auf Ihre spezifischen Labor- und Gießereianforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, die perfekte Ofentechnologie für Ihre Materialien und Volumenanforderungen auszuwählen.

Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir Ihre Schmelzanwendungen unterstützen und Ihre Betriebsleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

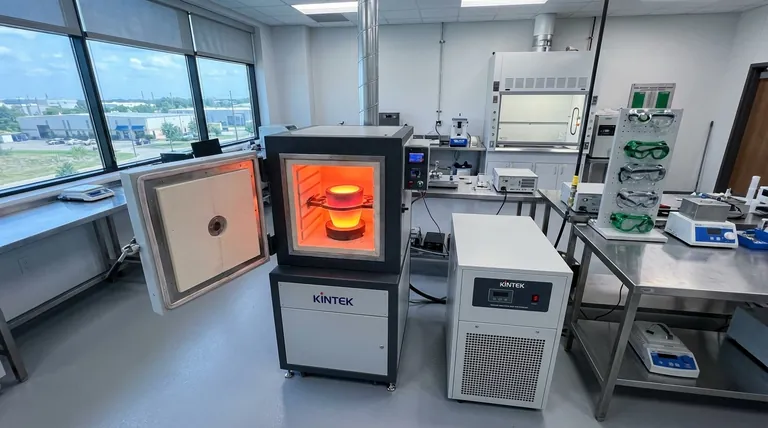

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen