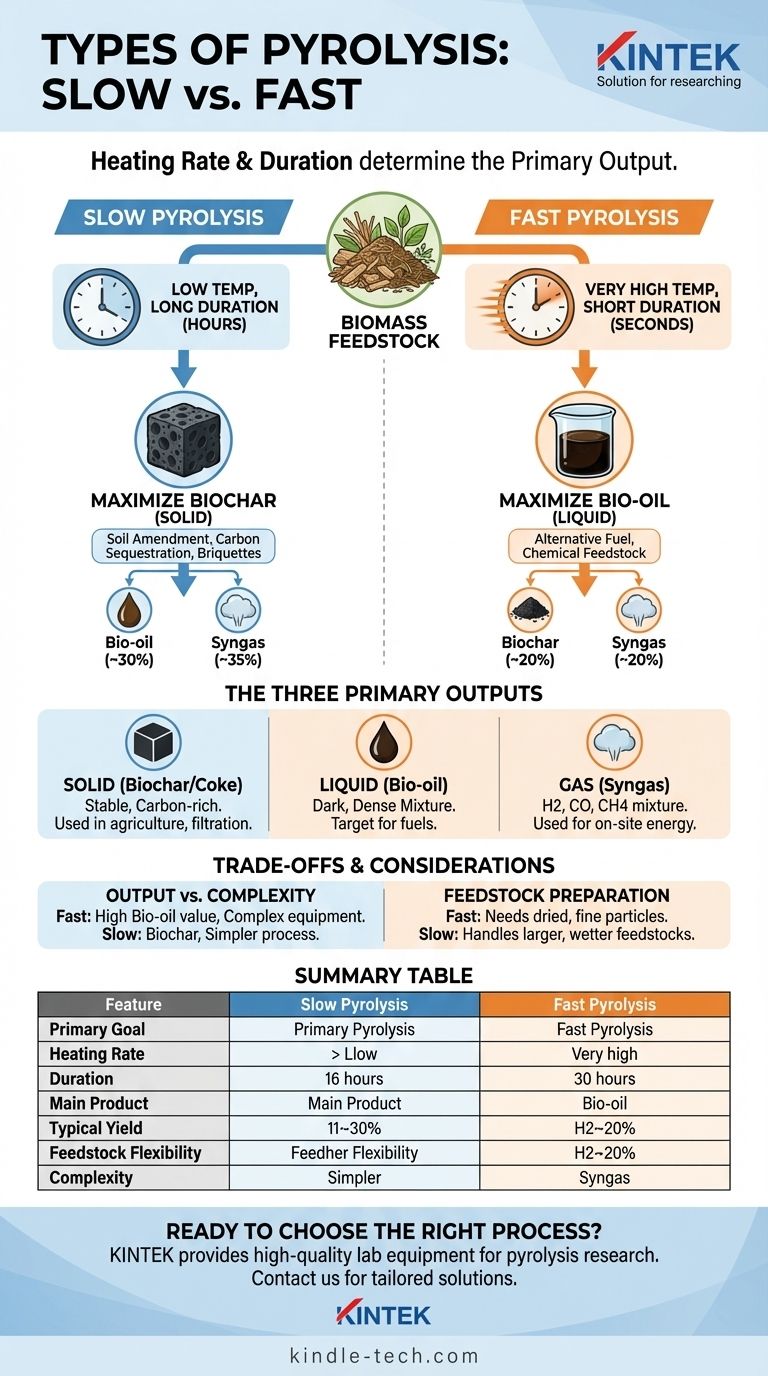

Die primären Arten der Pyrolyse werden nach ihrer Heizrate und Dauer kategorisiert: langsame und schnelle Pyrolyse. Diese beiden Methoden unterscheiden sich grundlegend in ihrem Ansatz und den Produkten, die sie erzeugen sollen. Die langsame Pyrolyse ist ein langer Prozess, der mehrere Stunden dauert und darauf abzielt, die Produktion von fester Biokohle zu maximieren, während die schnelle Pyrolyse in Sekunden abgeschlossen wird, um die Ausbeute an flüssigem Bio-Öl zu maximieren.

Die "Art" der Pyrolyse, die Sie wählen, ist nicht nur ein technisches Detail; es ist eine strategische Entscheidung, die das Endergebnis direkt steuert. Der grundlegende Kompromiss besteht darin, entweder einen Feststoff zur Bodenverbesserung und Kohlenstoffbindung (Biokohle aus langsamer Pyrolyse) oder eine flüssige Brennstoffquelle (Bio-Öl aus schneller Pyrolyse) zu produzieren.

Der Kernunterschied: Prozessgeschwindigkeit und Temperatur

Der grundlegende Unterschied zwischen den Pyrolysearten liegt in der Geschwindigkeit, mit der Biomasse erhitzt wird, und der Zeit, die sie dieser Hitze ausgesetzt ist. Dies bestimmt, welche chemischen Reaktionen dominieren und somit, welche Produkte gebildet werden.

Langsame Pyrolyse: Maximierung der Biokohle

Die langsame Pyrolyse beinhaltet das Erhitzen des Ausgangsmaterials bei niedriger Temperatur über einen langen Zeitraum, oft mehrere Stunden. Dieser Prozess ist darauf optimiert, die maximale Menge an festem Rückstand zu produzieren.

Das klassische Beispiel für langsame Pyrolyse ist die traditionelle Methode zur Herstellung von Holzkohle aus Holz. Ihr Hauptprodukt ist Biokohle, ein stabiler, kohlenstoffreicher Feststoff.

Schnelle Pyrolyse: Maximierung des Bio-Öls

Die schnelle Pyrolyse verwendet eine sehr hohe Heizrate und eine kurze Reaktionszeit, typischerweise weniger als zwei Sekunden. Dieser Prozess zerlegt organische Materialien schnell, bevor sie festen Koks bilden können.

Diese Methode ist die häufigste für industrielle Anwendungen, die flüssige Brennstoffe erzeugen wollen. Sie liefert typischerweise etwa 60 % Bio-Öl, 20 % Biokohle und 20 % Synthesegas.

Verständnis der drei primären Produkte

Unabhängig von der Prozessgeschwindigkeit zerlegt die Pyrolyse das Ausgangsmaterial in drei verschiedene Produktströme: einen Feststoff, eine Flüssigkeit und ein Gas. Das Verhältnis dieser Produkte wird durch jede Pyrolyseart gesteuert.

Das feste Produkt: Biokohle oder Koks

Dies ist das stabile, kohlenstoffreiche feste Material, das übrig bleibt, nachdem die flüchtigen Komponenten ausgetrieben wurden.

Es wird häufig in der Landwirtschaft als Bodenverbesserer, zur Herstellung von Energiebriketts oder als Sorptionsmittel für die Filtration verwendet.

Das flüssige Produkt: Bio-Öl

Bio-Öl ist eine dunkle, dichte Flüssigkeitsmischung aus Hunderten von organischen Verbindungen. Es ist das primäre Ziel der schnellen Pyrolyse.

Diese Flüssigkeit kann als alternativer Industriebrennstoff verwendet oder weiter zu Transportkraftstoffen wie Biodiesel und anderen wertvollen Chemikalien raffiniert werden.

Das gasförmige Produkt: Synthesegas

Diese nicht kondensierbare Gasmischung enthält Komponenten wie Wasserstoff, Kohlenmonoxid und Methan.

In den meisten modernen Pyrolyseanlagen wird das Synthesegas aufgefangen und vor Ort verbrannt, um die für den Betrieb des Prozesses benötigte Wärme bereitzustellen, wodurch das System energieeffizienter wird.

Verständnis der Kompromisse

Die Wahl einer Pyrolysemethode beinhaltet das Abwägen der betrieblichen Komplexität gegen das gewünschte Ergebnis. Jeder Ansatz bringt unterschiedliche Vorteile und Herausforderungen mit sich.

Ergebnis vs. Komplexität

Die schnelle Pyrolyse liefert wertvolles flüssiges Bio-Öl, erfordert jedoch anspruchsvollere Ausrüstung und eine präzise Kontrolle von Temperatur und Partikelgröße des Ausgangsmaterials.

Die langsame Pyrolyse ist ein einfacherer, robusterer und fehlerverzeihenderer Prozess, aber ihr Hauptprodukt, Biokohle, hat oft einen geringeren Marktwert als flüssiger Brennstoff.

Vorbereitung des Ausgangsmaterials

Die schnelle Pyrolyse erfordert, dass das Eingangsmaterial getrocknet und zu feinen Partikeln gemahlen wird. Dies gewährleistet den schnellen Wärmeübergang, der für die ordnungsgemäße Funktion der Reaktion notwendig ist.

Die langsame Pyrolyse kann größere, vielfältigere und feuchtere Ausgangsmaterialien verarbeiten, wodurch der Bedarf an umfangreicher Vorverarbeitung reduziert wird.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolysemethode wird vollständig durch Ihr Endziel bestimmt. Indem Sie verstehen, was Sie produzieren möchten, können Sie den geeigneten Prozess auswählen.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung und Kohlenstoffbindung liegt: Die langsame Pyrolyse ist der direkte Weg zur Herstellung stabiler, hochwertiger Biokohle.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigen Brennstoffen oder chemischen Rohstoffen liegt: Die schnelle Pyrolyse ist die notwendige Wahl, um die Ausbeute an Bio-Öl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens mit Energierückgewinnung liegt: Beide Methoden sind effektiv, da das Synthesegas zur Stromversorgung des Systems genutzt werden kann und die Produkte (Kohle und Öl) dichte, wertvolle Rohstoffe sind.

Das Verständnis dieser Typen verwandelt die Pyrolyse von einem einzelnen Prozess in ein vielseitiges Werkzeug zur Umwandlung verschiedener Ausgangsmaterialien in spezifische, wertvolle Ressourcen.

Übersichtstabelle:

| Merkmal | Langsame Pyrolyse | Schnelle Pyrolyse |

|---|---|---|

| Primäres Ziel | Maximierung der Biokohleproduktion | Maximierung der Bio-Ölproduktion |

| Heizrate | Niedrig | Sehr hoch |

| Prozessdauer | Stunden | Sekunden |

| Hauptprodukt | Biokohle (fest) | Bio-Öl (flüssig) |

| Typische Ausbeute | ~35 % Biokohle, ~30 % Bio-Öl, ~35 % Synthesegas | ~20 % Biokohle, ~60 % Bio-Öl, ~20 % Synthesegas |

| Flexibilität des Ausgangsmaterials | Verarbeitet größere, feuchtere, vielfältigere Ausgangsmaterialien | Erfordert getrocknete, fein gemahlene Ausgangsmaterialien |

| Komplexität | Einfacherer, robusterer Prozess | Erfordert anspruchsvolle Ausrüstung & präzise Steuerung |

Bereit, den richtigen Pyrolyseprozess für Ihre Labor- oder Produktionsanforderungen zu wählen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Egal, ob Sie sich auf Biokohle zur Bodenverbesserung oder Bio-Öl zur Kraftstoffproduktion konzentrieren, unser Fachwissen und unsere zuverlässige Ausrüstung können Ihnen helfen, präzise und effiziente Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Pyrolyseprojekte im Labor mit maßgeschneiderten Lösungen und fachkundiger Beratung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist das Prinzip des Sputter-Coating? Ein Leitfaden zur Dünnschichtabscheidung mittels Magnetronsputtern

- Was macht ein Heißluftofen im Labor? Essenzielle Sterilisation & Trocknung für Ihr Labor

- Was ist eine günstigere Alternative zum Spritzguss? Finden Sie den richtigen Prozess für Ihr Volumen

- Welcher Stahl ist der beste für Hochtemperaturanwendungen? Wählen Sie das richtige Material für extreme Hitze

- Was sind die Techniken des Sinterns? Wählen Sie die richtige Methode für Ihr Material

- Was ist die Vorspannung beim RF-Sputtern? Wie eine negative DC-Selbstvorspannung das Sputtern von Isolatoren ermöglicht

- Was ist der Unterschied zwischen Warmumformung und Schmieden? Ein Leitfaden zu Metallumformungsprozessen

- Was ist das Hauptproblem bei Biomasseenergie? Die Erklärung des Nachhaltigkeitswiderspruchs