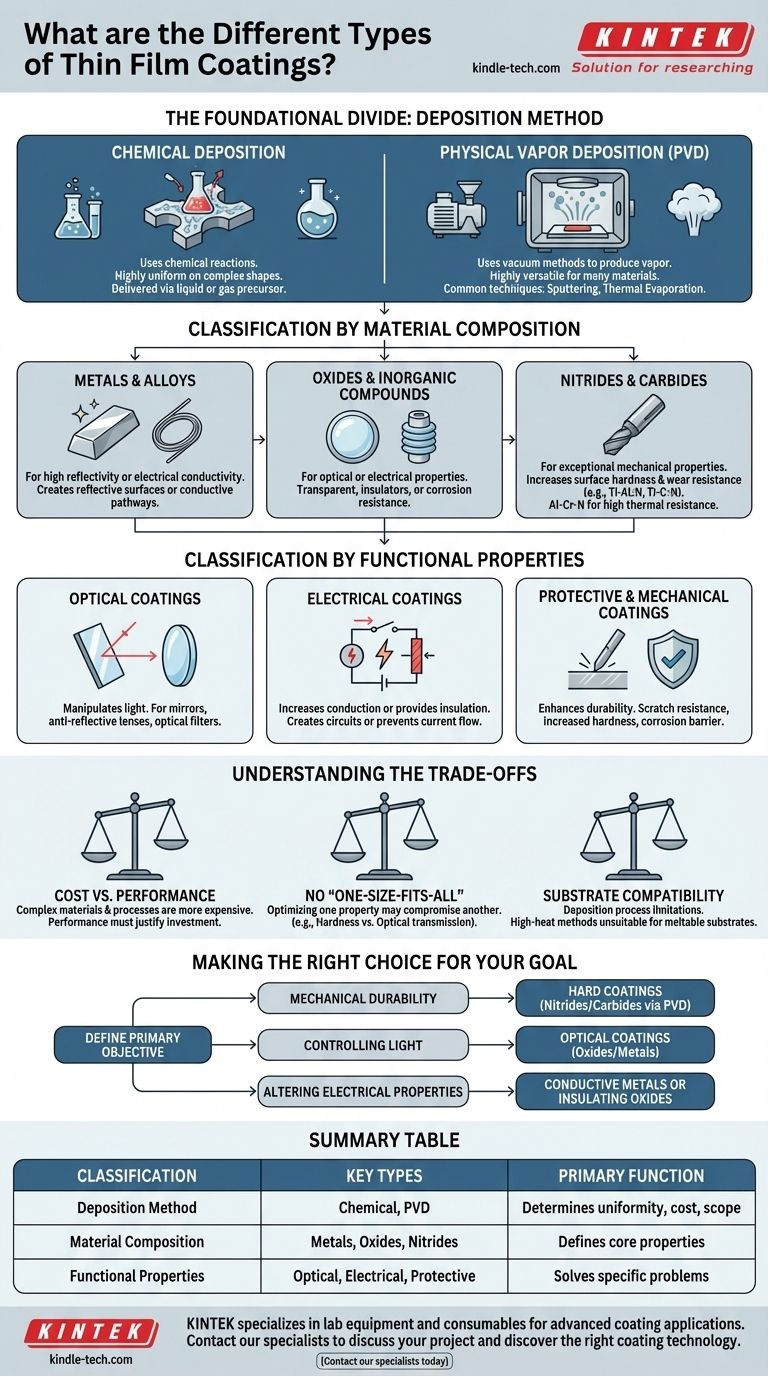

Auf höchster Ebene werden Dünnschichtbeschichtungen anhand ihrer Anwendungsmethode in zwei grundlegende Typen eingeteilt: Chemische Abscheidung und Physikalische Gasphasenabscheidung (PVD). Von dort aus werden sie weiter nach ihrer Materialzusammensetzung – wie Metalle, Oxide oder Nitride – und nach ihren beabsichtigten funktionalen Eigenschaften, wie optische Transmission oder mechanische Härte, klassifiziert.

Der "Typ" einer Dünnschichtbeschichtung ist keine einzelne Bezeichnung. Es ist eine Kombination aus ihrer Anwendungsmethode, ihrer Materialzusammensetzung und dem spezifischen Problem, das sie lösen soll, von der Verbesserung der Haltbarkeit bis zur Steuerung von Elektrizität oder Licht.

Die grundlegende Unterscheidung: Abscheidungsmethode

Die wichtigste Unterscheidung in der Dünnschichttechnologie ist, wie die Beschichtung auf das Substratmaterial aufgebracht wird. Diese Wahl bestimmt die Eigenschaften, Kosten und potenziellen Anwendungen des Endprodukts.

Chemische Abscheidung

Chemische Abscheidungsprozesse nutzen chemische Reaktionen an der Oberfläche des Substrats, um den Film zu bilden. Die Bestandteile werden über einen flüssigen oder gasförmigen Vorläufer zugeführt.

Diese Methode wird für ihre Fähigkeit geschätzt, hochgleichmäßige Beschichtungen über komplexe Formen zu erzeugen.

Physikalische Gasphasenabscheidung (PVD)

Die Physikalische Gasphasenabscheidung umfasst eine Reihe von Vakuumabscheidungsmethoden, die physikalische Prozesse nutzen, um einen Materialdampf zu erzeugen. Dieser Dampf kondensiert dann auf dem Substrat, um die Dünnschicht zu bilden.

Gängige PVD-Techniken umfassen Sputtern und thermisches Verdampfen. Dieser Ansatz ist äußerst vielseitig für die Abscheidung einer breiten Palette von Materialien.

Klassifizierung nach Materialzusammensetzung

Das in der Beschichtung verwendete Material definiert ihre Kerneigenschaften. Verschiedene Materialien werden ausgewählt, um spezifische Leistungsziele zu erreichen.

Metalle und Legierungen

Reine Metalle und ihre Legierungen werden häufig für Anwendungen verwendet, die eine hohe Reflektivität oder elektrische Leitfähigkeit erfordern. Sie können verwendet werden, um reflektierende Oberflächen oder leitende Bahnen auf isolierenden Substraten zu erzeugen.

Oxide und anorganische Verbindungen

Materialien wie Metalloxide werden oft wegen ihrer einzigartigen optischen oder elektrischen Eigenschaften verwendet. Sie können so konstruiert werden, dass sie transparent sind, als elektrische Isolatoren wirken oder eine robuste Korrosionsbeständigkeit bieten.

Nitride und Carbide

Diese Klasse von fortschrittlichen Materialien ist bekannt für außergewöhnliche mechanische Eigenschaften. Formulierungen wie Titan-Aluminium-Nitrid (Ti-Al-N) und Titan-Carbonitrid (Ti-C-N) werden verwendet, um die Oberflächenhärte und Verschleißfestigkeit von Schneidwerkzeugen und Komponenten drastisch zu erhöhen.

Beispielsweise wird Aluminium-Chrom-Nitrid (Al-Cr-N) speziell für seine hohe Temperaturbeständigkeit geschätzt, die die Werkzeuglebensdauer bei Hochtemperatur-Schneidvorgängen verbessert.

Klassifizierung nach funktionalen Eigenschaften

Letztendlich werden Dünnschichten danach ausgewählt, was sie leisten. Diese funktionale Klassifizierung bestimmt oft die Auswahl sowohl des Materials als auch der Abscheidungsmethode.

Optische Beschichtungen

Diese Filme sind so konzipiert, dass sie Licht manipulieren. Sie werden verwendet, um hochreflektierende Oberflächen für Spiegel, Antireflexionsbeschichtungen für Linsen und präzise optische Filter zu erzeugen, die bestimmte Wellenlängen übertragen oder blockieren.

Elektrische Beschichtungen

Elektrische Beschichtungen dienen einem von zwei Zwecken: der Erhöhung der Leitfähigkeit oder der Isolierung. Eine dünne Metallschicht kann einen Stromkreis erzeugen, während eine Schicht aus einem Keramikoxid das Durchleiten von elektrischem Strom verhindern kann.

Schutz- & Mechanische Beschichtungen

Diese Beschichtungen dienen dazu, die Haltbarkeit des darunterliegenden Materials zu verbessern. Sie bieten entscheidende Vorteile wie Kratzfestigkeit, erhöhte Härte und eine Barriere gegen Korrosion, wodurch die Lebensdauer und Leistung des Substrats verlängert werden.

Die Kompromisse verstehen

Die Auswahl einer Dünnschichtbeschichtung ist ein Prozess des Ausgleichs konkurrierender Anforderungen. Es gibt keinen einzigen "besten" Beschichtungstyp, sondern nur den am besten geeigneten für eine spezifische Anwendung.

Kosten vs. Leistung

Komplexere, hochleistungsfähige Materialien wie Ti-Al-N und die zu ihrer Abscheidung erforderlichen Prozesse sind von Natur aus teurer. Der gewünschte Leistungsgewinn muss die Investition rechtfertigen.

Keine "Einheitslösung"

Eine Beschichtung, die für eine Eigenschaft optimiert ist, beeinträchtigt oft eine andere. Ein Film, der für extreme Härte und Verschleißfestigkeit entwickelt wurde, wird wahrscheinlich nicht auch die Eigenschaften besitzen, die für eine optische Linse mit hoher Transmission erforderlich sind.

Substratkompatibilität

Der Abscheidungsprozess selbst kann eine Einschränkung sein. Hochtemperatur-Chemieabscheidungsmethoden können beispielsweise nicht auf Substraten verwendet werden, die unter dieser Hitze schmelzen oder sich verformen würden, was die Auswahl eines alternativen Prozesses erzwingt.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Beschichtung auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Sie sollten harte Beschichtungen aus Nitriden und Carbiden, wie Ti-Al-N oder Al-Cr-N, die mittels PVD aufgebracht werden, untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Lichtsteuerung liegt: Ihre Lösung liegt in optischen Beschichtungen, die präzise Schichten aus Oxiden und Metallen verwenden, um spezifische reflektierende oder transmissive Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Veränderung elektrischer Eigenschaften liegt: Sie müssen zwischen leitfähigen Metallen zur Schaffung von Bahnen oder isolierenden anorganischen Verbindungen zur Schaffung von Barrieren wählen.

Die Wahl der richtigen Dünnschicht besteht darin, ein spezifisches Material und einen Abscheidungsprozess an Ihre einzigartigen Leistungsanforderungen anzupassen.

Zusammenfassungstabelle:

| Klassifizierung | Schlüsseltypen | Primäre Funktion |

|---|---|---|

| Abscheidungsmethode | Chemische Abscheidung, Physikalische Gasphasenabscheidung (PVD) | Bestimmt Beschichtungsuniformität, Kosten und Anwendungsbereich |

| Materialzusammensetzung | Metalle/Legierungen, Oxide, Nitride/Carbide | Definiert Kerneigenschaften wie Leitfähigkeit, Härte oder optische Merkmale |

| Funktionale Eigenschaften | Optisch, Elektrisch, Schutz/Mechanisch | Löst spezifische Probleme (z.B. Lichtsteuerung, Verschleißfestigkeit, Isolation) |

Benötigen Sie eine Dünnschichtbeschichtungslösung, die auf Ihre spezifischen Anforderungen zugeschnitten ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsanwendungen. Ob Sie optische Komponenten entwickeln, die Werkzeughaltbarkeit mit Hartbeschichtungen wie Ti-Al-N verbessern oder präzise elektrische Eigenschaften benötigen, unser Fachwissen und unsere Produkte können Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihr Projekt zu besprechen und die richtige Beschichtungstechnologie für Ihre Bedürfnisse zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

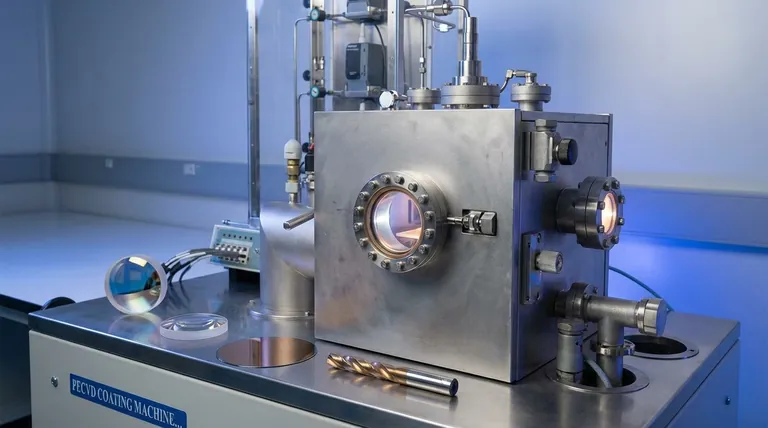

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung