Kurz gesagt, die Hauptnachteile eines kernlosen Induktionsofens sind seine relativ geringe Energieeffizienz und sein völliges Fehlen einer Raffinationsfähigkeit. Obwohl er eine ausgezeichnete Prozesskontrolle und Flexibilität bietet, erfordert er hochwertige Einsatzmaterialien und verbraucht mehr Energie pro Tonne Metall im Vergleich zu Alternativen wie Kanalöfen.

Ein kernloser Induktionsofen priorisiert die Betriebsflexibilität gegenüber der reinen Effizienz. Sein Design macht ihn ideal zum Schmelzen einer Vielzahl von Legierungen, erfordert jedoch erhebliche Investitionen in die Infrastruktur und stellt strenge Anforderungen an die Qualität Ihrer Rohmaterialien.

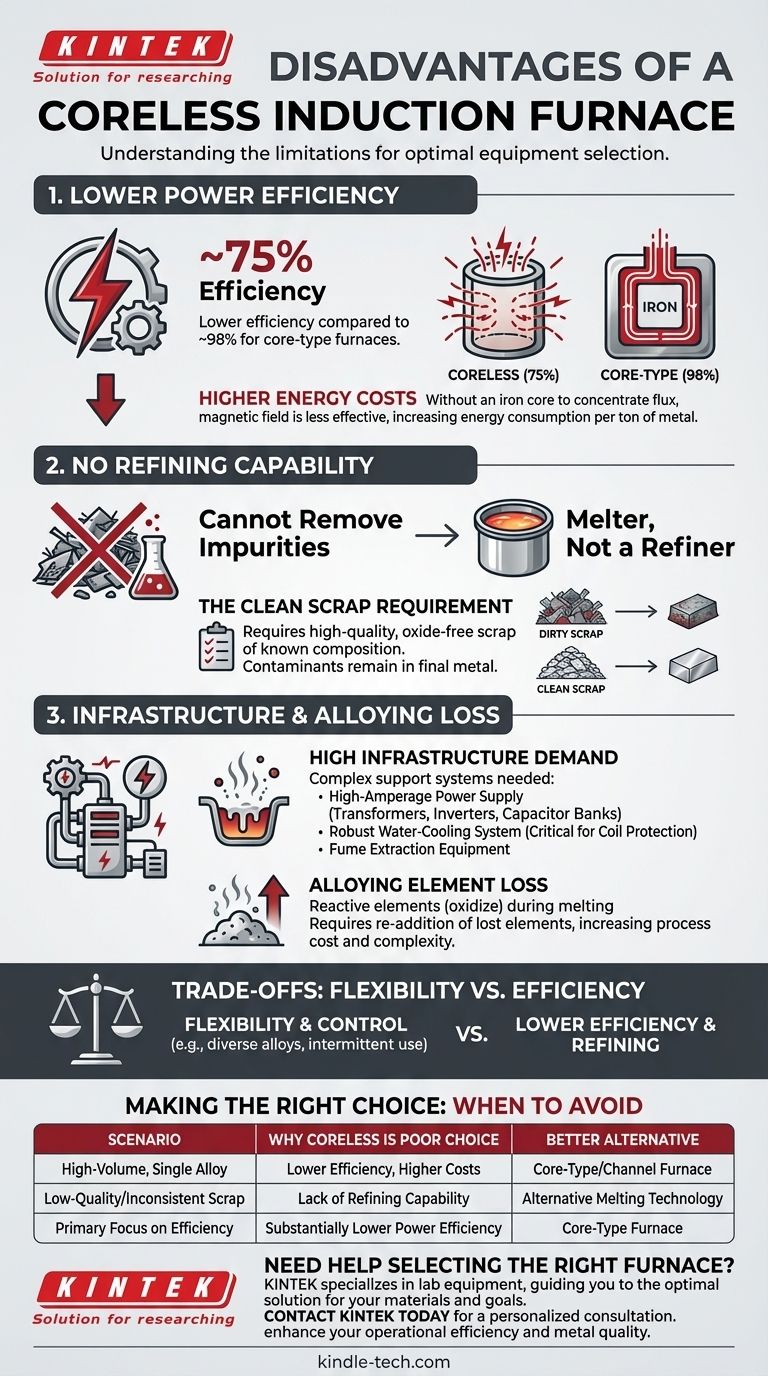

Die Herausforderung der Energieeffizienz

Einer der größten Nachteile eines kernlosen Ofens ist sein Energieverbrauch. Das Design ist von Natur aus weniger effizient als Öfen, die einen Eisenkern zur Führung des Magnetfeldes verwenden.

Verständnis des Energieverlusts

Ein kernloser Ofen funktioniert, indem ein starker Wechselstrom durch eine Kupferspule geleitet wird, der Wirbelströme direkt in die Metallladung induziert und Wärme erzeugt. Ohne einen zentralen Eisenkern, der den magnetischen Fluss konzentriert und lenkt, koppelt ein Teil des Magnetfeldes nicht mit dem Metall, was zu einer geringeren Effizienz führt.

Die Effizienzzahlen

Dieses Design führt typischerweise zu einer Energieeffizienz von etwa 75 %. Obwohl effektiv, ist dies wesentlich geringer als bei einem Kerninduktionsofen, der Effizienzen von bis zu 98 % erreichen kann, indem er einen Eisenkern verwendet, um einen geschlossenen Magnetkreis zu erzeugen, ähnlich einem Transformator.

Die Unfähigkeit, Materialien zu raffinieren

Ein kernloser Induktionsofen ist ein Schmelzofen, kein Raffinerieofen. Dies ist eine entscheidende Einschränkung, die seinen gesamten Betriebsablauf und seine Materialbeschaffungsstrategie bestimmt.

Die Anforderung an "sauberen Schrott"

Die Einsatzmaterialien müssen frei von Oxiden und von bekannter Zusammensetzung sein. Der Ofen kann Verunreinigungen wie überschüssigen Kohlenstoff, Phosphor oder Schwefel nicht entfernen. Jegliche Verunreinigungen in den Rohmaterialien verbleiben im geschmolzenen Metall und beeinträchtigen dessen Qualität.

Verlust von Legierungselementen

Während des Schmelzprozesses können einige wertvolle und reaktive Legierungselemente durch Oxidation verloren gehen. Diese Elemente müssen dann gemessen und der Schmelze wieder zugesetzt werden, um die endgültige chemische Spezifikation zu erfüllen, was die Kosten und die Komplexität des Prozesses erhöht.

Verständnis der Kompromisse: Flexibilität vs. Effizienz

Die Nachteile eines kernlosen Ofens sind am besten als Kompromisse für seine Hauptvorteile zu verstehen: Flexibilität und Kontrolle.

Warum Sie einen kernlosen Ofen wählen würden

Diese Öfen eignen sich hervorragend für Umgebungen, die das Schmelzen verschiedener Stahlsorten, Eisen und Nichteisenlegierungen erfordern. Sie können relativ einfach gestartet und gestoppt werden, was sie ideal für Gießereien mit intermittierenden Produktionsplänen oder vielfältigen Produktlinien macht. Die starke Rührwirkung, beeinflusst durch Leistung und Frequenz, gewährleistet zudem eine ausgezeichnete Temperatur- und chemische Homogenität in der Schmelze.

Die Kosten der Komplexität

Diese Flexibilität geht mit betrieblichen Anforderungen einher. Ein kernloser Ofen erfordert ein komplexes Unterstützungssystem, einschließlich:

- Einer speziellen Hochstrom-Stromversorgung mit Transformatoren, Wechselrichtern und Kondensatorbänken zur Bereitstellung der korrekten Frequenz.

- Eines robusten Wasserkühlsystems zum Schutz der Kupferspule vor Überhitzung, einem kritischen Ausfallpunkt.

- Rauchabzugsanlagen zur Bewältigung der beim Schmelzen entstehenden Abgase.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren spezifischen Produktionszielen und betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Produktion einer einzelnen Legierung liegt: Ein Kern- oder Kanalofen ist aufgrund seiner überlegenen Energieeffizienz wahrscheinlich kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener Legierungen oder dem intermittierenden Betrieb liegt: Die Flexibilität eines kernlosen Ofens überwiegt oft seine geringere Energieeffizienz und macht ihn zur überlegenen Wahl.

- Wenn die Qualität Ihres Rohmaterials gering oder inkonsistent ist: Ein kernloser Induktionsofen ist aufgrund seiner mangelnden Raffinationsfähigkeit eine schlechte Wahl, und eine andere Schmelztechnologie kann erforderlich sein.

Das Verständnis dieser inhärenten Einschränkungen stellt sicher, dass Sie einen Ofen auswählen, der Ihrer betrieblichen Realität entspricht und nicht nur Ihren Schmelzanforderungen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Geringere Energieeffizienz | ~75 % Effizienz gegenüber 98 % bei Kernöfen, was zu höheren Energiekosten pro Tonne Metall führt. |

| Keine Raffinationsfähigkeit | Kann Verunreinigungen nicht entfernen; erfordert hochwertigen, sauberen Schrott bekannter Zusammensetzung. |

| Verlust von Legierungselementen | Reaktive Elemente können während des Schmelzens oxidieren, was ein erneutes Zusetzen erfordert und die Kosten erhöht. |

| Hoher Infrastrukturbedarf | Benötigt komplexe Unterstützungssysteme wie Hochleistungsstromversorgungen und Wasserkühlung. |

Benötigen Sie Hilfe bei der Auswahl des richtigen Ofens für Ihr Labor oder Ihre Gießerei?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und helfen Ihnen, die Kompromisse zwischen Ofentechnologien zu navigieren. Ob Sie die Flexibilität eines kernlosen Ofens oder die Effizienz eines Kernofens für Ihre Laborschmelzanwendungen benötigen, unsere Experten können Sie zur optimalen Lösung für Ihre spezifischen Materialien und Produktionsziele führen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie, wie die richtige Ausrüstung Ihre Betriebseffizienz und Metallqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens