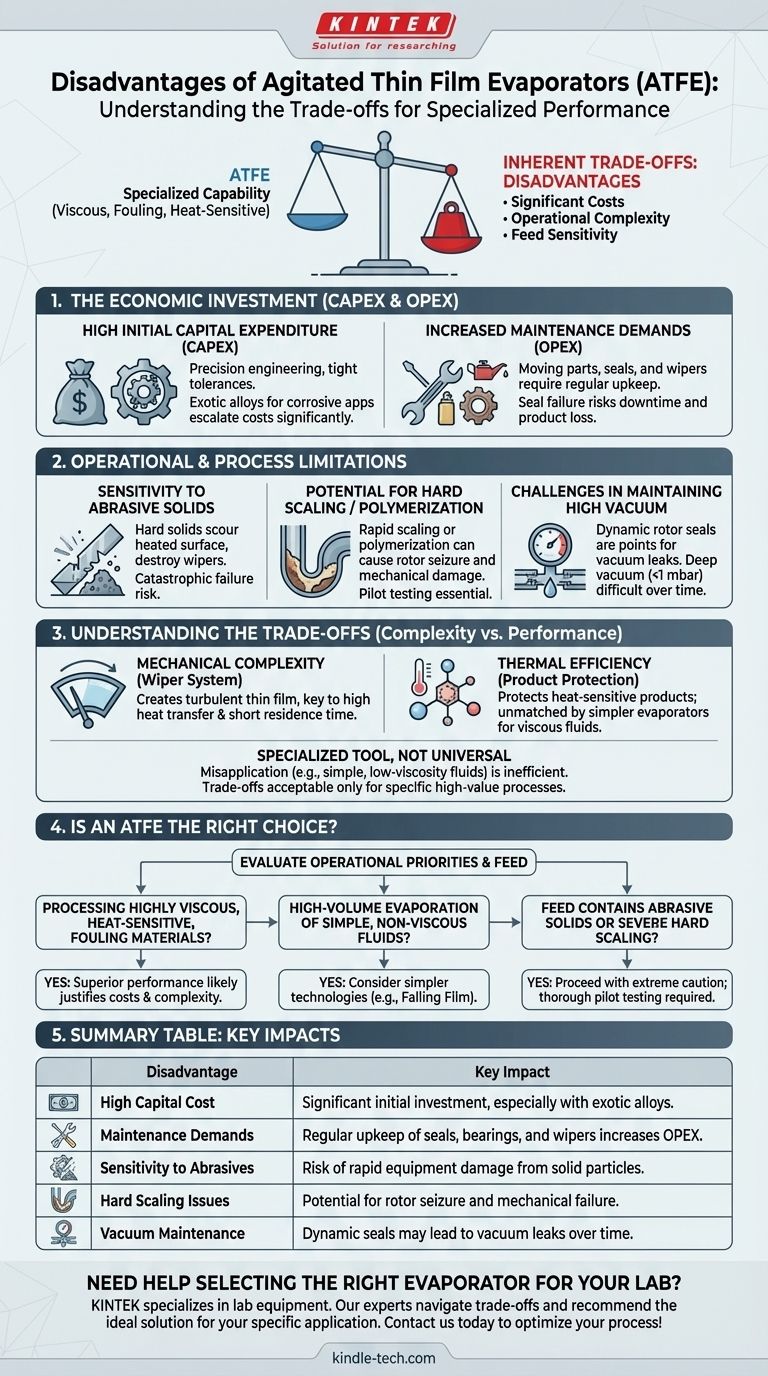

Obwohl sie für bestimmte Anwendungen sehr effektiv sind, ist ein Dünnschichtverdampfer mit Rührwerk (ATFE) keine universelle Lösung. Seine Hauptnachteile sind erhebliche Kapital- und Wartungskosten, betriebliche Komplexität aufgrund seiner mechanischen Natur und eine kritische Empfindlichkeit gegenüber bestimmten Speisegut-Eigenschaften, wie dem Vorhandensein von abrasiven Feststoffen oder Materialien, die zu starker Ablagerung führen.

Die Nachteile eines ATFE sind keine Konstruktionsfehler, sondern inhärente Kompromisse für seine spezialisierte Fähigkeit. Die hohen Kosten und die mechanische Komplexität sind der Preis für seine einzigartige Fähigkeit, hochviskose, anhaftende und hitzeempfindliche Produkte mit außergewöhnlicher Effizienz zu verarbeiten.

Die wirtschaftliche Investition: Kapital- und Betriebskosten

Die unmittelbarste Barriere für die Einführung der ATFE-Technologie ist oft finanzieller Natur. Sowohl der anfängliche Kauf als auch die langfristige Instandhaltung erfordern erhebliche Investitionen im Vergleich zu einfacheren, statischen Verdampferkonstruktionen.

Hohe anfängliche Investitionskosten (CAPEX)

Ein ATFE ist ein präzisionsgefertigtes Gerät. Der interne Rotor, die Abstreifer und der sorgfältig bearbeitete Verdampferkörper erfordern enge Toleranzen, was die Herstellungskosten in die Höhe treibt.

Wenn für korrosive Anwendungen exotische Legierungen erforderlich sind, steigen diese Kosten erheblich stärker an, als dies bei einem einfacheren Behälter wie einem Fallfilmverdampfer der Fall wäre.

Erhöhter Wartungsaufwand

Im Gegensatz zu statischen Verdampfern verfügt ein ATFE über bewegliche Teile, die Verschleiß unterliegen. Die Rotorlager und, was am kritischsten ist, die mechanischen Dichtungen sind regelmäßige Wartungspunkte.

Ein Dichtungsversagen kann zu Vakuumverlust und Produktkontamination führen, was kostspielige Betriebsunterbrechungen zur Folge hat. Auch die Abstreifer müssen regelmäßig überprüft und ausgetauscht werden, was die langfristigen Betriebskosten (OPEX) erhöht.

Betriebliche und prozesstechnische Einschränkungen

Abgesehen von den Kosten bringt ein ATFE spezifische betriebliche Herausforderungen mit sich und ist für bestimmte Prozessbedingungen ungeeignet. Das Verständnis dieser Einschränkungen ist entscheidend, um eine kostspielige Fehlbedienung der Technologie zu vermeiden.

Empfindlichkeit gegenüber abrasiven Feststoffen

Der Kern der ATFE-Konstruktion ist der kleine, präzise Spalt zwischen den Abstreiferblättern und der beheizten Wand. Die Einführung eines Speisestroms mit harten, abrasiven Feststoffen kann schnell zu einem katastrophalen Ausfall führen.

Diese Feststoffe können sich im Spalt festsetzen, die beheizte Oberfläche abschleifen und die Abstreifer zerstören. Diese Schäden sind teuer zu reparieren und beeinträchtigen die Leistung des Verdampfers erheblich.

Potenzial für starke Ablagerungen oder Polymerisation

Obwohl er für viele anhaftende Materialien hervorragend geeignet ist, kann ein ATFE Schwierigkeiten mit Substanzen haben, die extrem harte Ablagerungen bilden oder auf der beheizten Oberfläche schnell polymerisieren.

Wenn sich die Ablagerung so weit aufbaut, dass sie nicht mehr durch die Abstreifer entfernt werden kann, kann dies zum Festfressen des Rotors führen, was zu größeren mechanischen Schäden führt. Eine Pilotierung ist unerlässlich, um die Kompatibilität zu überprüfen.

Herausforderungen bei der Aufrechterhaltung eines hohen Vakuums

Die rotierende Welle des Rotors muss eine Dichtung im Verdampferkörper passieren. Diese dynamische Dichtung ist eine häufige Quelle für Vakuumlecks, insbesondere wenn sie mit der Zeit verschleißt.

Das Erreichen und Aufrechterhalten eines sehr tiefen Vakuums (unter 1 mbar) kann in einem ATFE schwieriger sein als in einem statischen System, das nur auf stationären Dichtungen beruht.

Die Kompromisse verstehen

Die Nachteile eines ATFE müssen gegen seine einzigartigen Verarbeitungsmöglichkeiten abgewogen werden. Die Entscheidung für oder gegen ihn ist immer eine Frage der Abwägung von Komplexität und Leistungsanforderungen.

Mechanische Komplexität vs. thermische Effizienz

Die Komplexität erzeugende Komponente – das rotierende Abstreifersystem – ist das, was die Hauptvorteile des ATFE ermöglicht.

Die Abstreifer erzeugen einen turbulenten, dünnen Film, der sehr hohe Wärmeübertragungskoeffizienten erreicht und die Verweilzeit minimiert. Dies schützt hitzeempfindliche Produkte vor thermischem Abbau, eine Leistung, die einfachere Verdampfer bei viskosen Flüssigkeiten nicht erreichen können.

Spezialwerkzeug, keine universelle Lösung

Die Verwendung eines ATFE für eine einfache, niedrigviskose, nicht hitzeempfindliche Anwendung (wie die Konzentration von Zuckerwasser) wäre ein Fehler. Ein wesentlich billigerer und einfacherer Fallfilm- oder Zwangsumlaufverdampfer wäre besser geeignet.

Die Nachteile des ATFE sind nur dann wirklich „Nachteile“, wenn die Technologie nicht auf das Verarbeitungsziel abgestimmt ist. Für die richtige Anwendung sind sie notwendige und akzeptable Kompromisse.

Ist ein ATFE die richtige Wahl für Ihren Prozess?

Um eine endgültige Entscheidung zu treffen, bewerten Sie die Technologie im Kontext Ihrer spezifischen betrieblichen Prioritäten und Speisegut-Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochviskoser, hitzeempfindlicher oder anhaftender Materialien liegt: Die überlegene Leistung und der Produktschutz, die ein ATFE bietet, werden seine Kosten und Komplexität wahrscheinlich rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Verdampfung einfacher, nicht viskoser Flüssigkeiten liegt: Eine weniger komplexe und kostengünstigere Technologie wie ein Mehrstufen- oder Fallfilmverdampfer ist die wirtschaftlichere und praktischere Wahl.

- Wenn Ihr Speisestrom abrasive Feststoffe enthält oder starke, harte Ablagerungen aufweist: Sie müssen mit äußerster Vorsicht vorgehen und gründliche Pilotversuche durchführen, um schnelle und schwere Schäden am Gerät zu vermeiden.

Das Verständnis dieser Nachteile ist der erste Schritt zur Auswahl der effektivsten und wirtschaftlichsten Technologie für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Kapitalkosten | Erhebliche Anfangsinvestition, insbesondere bei exotischen Legierungen |

| Wartungsaufwand | Regelmäßige Instandhaltung von Dichtungen, Lagern und Abstreifern erhöht die OPEX |

| Empfindlichkeit gegenüber Schleifmitteln | Risiko schneller Geräteschäden durch feste Partikel |

| Probleme mit harten Ablagerungen | Potenzial für Rotorfestfressen und mechanisches Versagen |

| Vakuumhaltung | Dynamische Dichtungen können mit der Zeit zu Vakuumlecks führen |

Benötigen Sie Hilfe bei der Auswahl des richtigen Verdampfers für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, die Kompromisse bei Dünnschichtverdampfern mit Rührwerk abzuwägen und die ideale Lösung für Ihre spezielle Anwendung zu empfehlen – sei es bei der Verarbeitung viskoser, hitzeempfindlicher Materialien oder wenn eine wirtschaftlichere Alternative erforderlich ist. Kontaktieren Sie uns noch heute, um Ihren Verdampfungsprozess zu optimieren und die Effizienz zu maximieren!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen