Kurz gesagt, der Hauptnachteil der Luftabschreckung ist ihre langsame Abkühlrate. Diese grundlegende Einschränkung bedeutet, dass sie nur eine begrenzte Auswahl an speziellen "lufthärtenden" Stählen härten kann und für die überwiegende Mehrheit der gängigen Kohlenstoff- und niedriglegierten Stähle unwirksam ist.

Die Luftabschreckung opfert Härtungsleistung für Sicherheit. Ihr Kernnachteil ist, dass dieser sanfte Abkühlprozess zu langsam ist, um etwas anderes als hochlegierte Stähle zu härten, was selbst bei geeigneten Materialien oft zu geringerer Festigkeit und Härte führt.

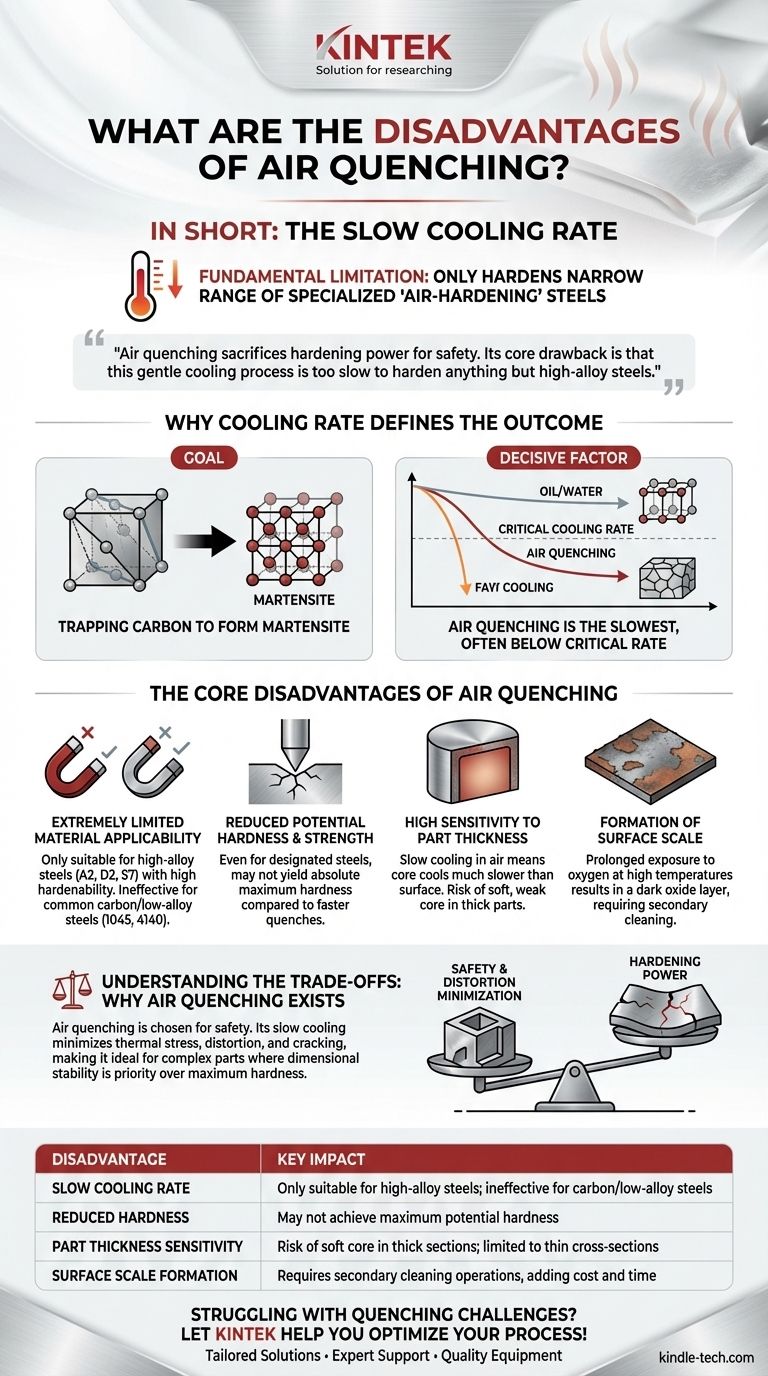

Warum die Abkühlrate das Ergebnis bestimmt

Um die Nachteile eines Abschreckprozesses zu verstehen, müssen wir zunächst dessen Ziel verstehen. Beim Abschrecken geht es nicht nur darum, Metall abzukühlen; es geht darum, es schnell genug abzukühlen, um eine bestimmte metallurgische Umwandlung zu erreichen.

Das Ziel: Härte mit Martensit einschließen

Wenn Sie Stahl auf seine Austenitisierungstemperatur erhitzen, ändert sich seine innere Kristallstruktur. Das Ziel des Abschreckens ist es, diese Struktur einzufrieren, indem man sie so schnell abkühlt, dass die Kohlenstoffatome eingeschlossen werden und eine sehr harte, spröde Mikrostruktur namens Martensit bilden.

Der entscheidende Faktor: Kritische Abkühlrate

Jede Stahlsorte hat eine kritische Abkühlrate. Dies ist die Mindestgeschwindigkeit, mit der sie abgekühlt werden muss, um Martensit zu bilden und weichere Strukturen wie Perlit oder Bainit zu vermeiden. Ist die Abkühlung zu langsam, erreicht der Stahl nicht seine maximale potenzielle Härte.

Wo die Luftabschreckung ins Spiel kommt

Luft ist im Vergleich zu Flüssigkeiten ein schlechter Wärmeleiter. Infolgedessen bietet die Luftabschreckung die langsamste Abkühlrate aller gängigen Abschreckmethoden (langsamer als Öl, Wasser oder Salzlake). Dies ist die Ursache ihrer Nachteile.

Die Kernnachteile der Luftabschreckung

Die wissenschaftlich begründeten Nachteile der Luftabschreckung durch die langsame Abkühlrate sind keine Meinungen, sondern direkte Folgen der Physik der Wärmeübertragung.

1. Extrem begrenzte Materialanwendbarkeit

Dies ist der bedeutendste Nachteil. Die Luftabschreckung ist nur schnell genug, um die kritische Abkühlrate von Stählen mit sehr hoher Härtbarkeit zu überschreiten.

Dies sind typischerweise hochlegierte Werkzeugstähle (wie A2, D2 oder S7) und einige Edelstähle. Die Legierungselemente (Chrom, Molybdän, Vanadium) verlangsamen die Bildung weicher Strukturen dramatisch, wodurch die Martensitbildung selbst bei langsamer Abschreckung leicht möglich ist. Für gängige und kostengünstigere Stähle wie 1045 oder 4140 ist die Luftabschreckung viel zu langsam und führt zu einem weichen, ungehärteten Teil.

2. Reduzierte potenzielle Härte und Festigkeit

Selbst bei einem dafür vorgesehenen lufthärtenden Stahl erreicht die Luftabschreckung möglicherweise nicht die absolut maximal mögliche Härte. Eine etwas schnellere Abschreckung, wie z.B. eine unterbrochene Ölabschreckung, kann manchmal eine feinere martensitische Struktur erzeugen, was zu geringfügigen Verbesserungen der Härte und Verschleißfestigkeit führt.

3. Hohe Empfindlichkeit gegenüber der Teiledicke (Querschnittsgröße)

Wärme muss vom Kern eines Teils zu seiner Oberfläche wandern, um abgeleitet zu werden. Bei einem langsamen Medium wie Luft kühlt der Kern eines dicken Teils deutlich langsamer ab als seine Oberfläche.

Dies kann zu einer gefährlichen Situation führen, in der die Oberfläche vollständig gehärtet ist, der Kern jedoch weich und schwach bleibt. Aus diesem Grund ist die Luftabschreckung im Allgemeinen auf Teile mit relativ dünnen Querschnitten beschränkt.

4. Bildung von Oberflächenzunder

Sofern nicht in einem kontrollierten Vakuum- oder Schutzgasofen durchgeführt, setzt der langsame Abkühlprozess den heißen Stahl über einen längeren Zeitraum Sauerstoff aus. Dies führt zur Bildung einer dunklen, schuppigen Oxidschicht, die als Zunder bekannt ist.

Dieser Zunder muss in einem sekundären Arbeitsgang wie Strahlen oder Säurebeizen entfernt werden, was Kosten und Zeit verursacht und zu einem geringen Materialverlust führt.

Die Kompromisse verstehen: Warum es Luftabschreckung gibt

Angesichts dieser Nachteile wird die Luftabschreckung aus einem übergeordneten Grund eingesetzt: Sicherheit. Ihre langsame, sanfte Abkühlung übt minimale thermische Belastung auf ein Teil aus.

Das Problem mit schnelleren Abschreckungen

Schnelles Abschrecken in Wasser oder Öl erzeugt extreme Temperaturgradienten innerhalb des Materials. Die Oberfläche kühlt ab und zieht sich sofort zusammen, während der Kern noch heiß und ausgedehnt ist. Diese innere Spannung kann dazu führen, dass ein Teil sich verzieht, verformt oder sogar reißt.

Härte und Integrität ausbalancieren

Die Luftabschreckung minimiert dieses Risiko und ist daher die bevorzugte Methode für geometrisch komplexe Teile, Gesenke mit scharfen Innenkanten oder hochpräzise Komponenten, bei denen Dimensionsstabilität wichtiger ist als das Erreichen der absolut höchsten möglichen Härte. Es ist ein Kompromiss zwischen Härtungsleistung und dem Risiko eines Teilausfalls.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abschreckmethode erfordert die Abstimmung des Prozesses sowohl auf das Material als auch auf das gewünschte Ergebnis.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei unlegiertem Kohlenstoff- oder niedriglegiertem Stahl liegt: Die Luftabschreckung ist völlig ungeeignet; ein schnelleres Medium wie Öl, Wasser oder Salzlake ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei einem komplexen Teil aus einem hochlegierten Werkzeugstahl (z.B. A2, D2) liegt: Die Luftabschreckung ist die ideale Wahl, da ihr geringes Rissrisiko ihre anderen Einschränkungen überwiegt.

- Wenn Sie mit dicken Querschnitten (z.B. über 5 cm) arbeiten: Die Luftabschreckung führt wahrscheinlich zu einem ungehärteten Kern und sollte zugunsten einer schnelleren Abschreckung bei einem ölhärtenden oder wasserhärtenden Stahl vermieden werden.

Letztendlich sollten Sie die Luftabschreckung als ein Spezialwerkzeug betrachten, das bewusst gewählt wird, wenn die übergeordnete Priorität darin besteht, ein wertvolles und komplexes Teil vor Verzug und Rissbildung zu schützen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Langsame Abkühlrate | Nur für hochlegierte Stähle geeignet; unwirksam für Kohlenstoff-/niedriglegierte Stähle |

| Reduzierte Härte | Erreicht möglicherweise nicht die maximal mögliche Härte, selbst bei geeigneten Materialien |

| Empfindlichkeit gegenüber Teiledicke | Risiko eines weichen Kerns bei dicken Querschnitten; beschränkt auf dünne Querschnitte |

| Bildung von Oberflächenzunder | Erfordert sekundäre Reinigungsarbeiten, was Kosten und Zeit verursacht |

Haben Sie Probleme mit Abschreckungsherausforderungen? Lassen Sie sich von KINTEK bei der Optimierung Ihres Prozesses helfen!

Die Wahl der richtigen Wärmebehandlungsmethode ist entscheidend, um das gewünschte Gleichgewicht aus Härte, Festigkeit und Dimensionsstabilität Ihrer Komponenten zu erreichen. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen metallurgischen Anforderungen zugeschnitten sind. Egal, ob Sie mit hochlegierten Werkzeugstählen arbeiten, die eine präzise Luftabschreckung erfordern, oder schnellere Abschrecklösungen für Kohlenstoffstähle benötigen, unsere Expertise stellt sicher, dass Sie die gewünschten Ergebnisse erzielen, ohne die Teileintegrität zu beeinträchtigen.

Warum mit KINTEK zusammenarbeiten?

- Maßgeschneiderte Lösungen: Wir helfen Ihnen bei der Auswahl der richtigen Ausrüstung und Methoden für Ihre spezifischen Materialien und Anwendungen.

- Expertenunterstützung: Unser Team bietet Einblicke zur Optimierung Ihres Abschreckprozesses, minimiert Verzug und maximiert die Leistung.

- Qualitätsausrüstung: Von Öfen bis hin zu Abschreckmedien liefert KINTEK zuverlässige Werkzeuge für konsistente, hochwertige Ergebnisse.

Bereit, Ihren Wärmebehandlungsprozess zu verbessern? Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung