Obwohl der Kaltumformungsprozess zur Festigkeitssteigerung von Metallen sehr effektiv ist, ist er nicht ohne erhebliche Nachteile. Die Hauptnachteile sind eine starke Reduzierung der Duktilität des Materials, eine erhebliche Steigerung der für die Umformung erforderlichen Kraft und Energie sowie die Einführung potenziell schädlicher innerer Eigenspannungen. Diese Faktoren stellen kritische Grenzen sowohl für das Design des Teils als auch für die Wirtschaftlichkeit seiner Herstellung dar.

Kaltumformung ist ein strategischer Kompromiss. Sie tauschen im Wesentlichen die Duktilität und einfache Formbarkeit eines Materials gegen erhöhte Festigkeit und Maßhaltigkeit ein. Das Verständnis der Kosten dieses Tausches ist für jede technische Anwendung von entscheidender Bedeutung.

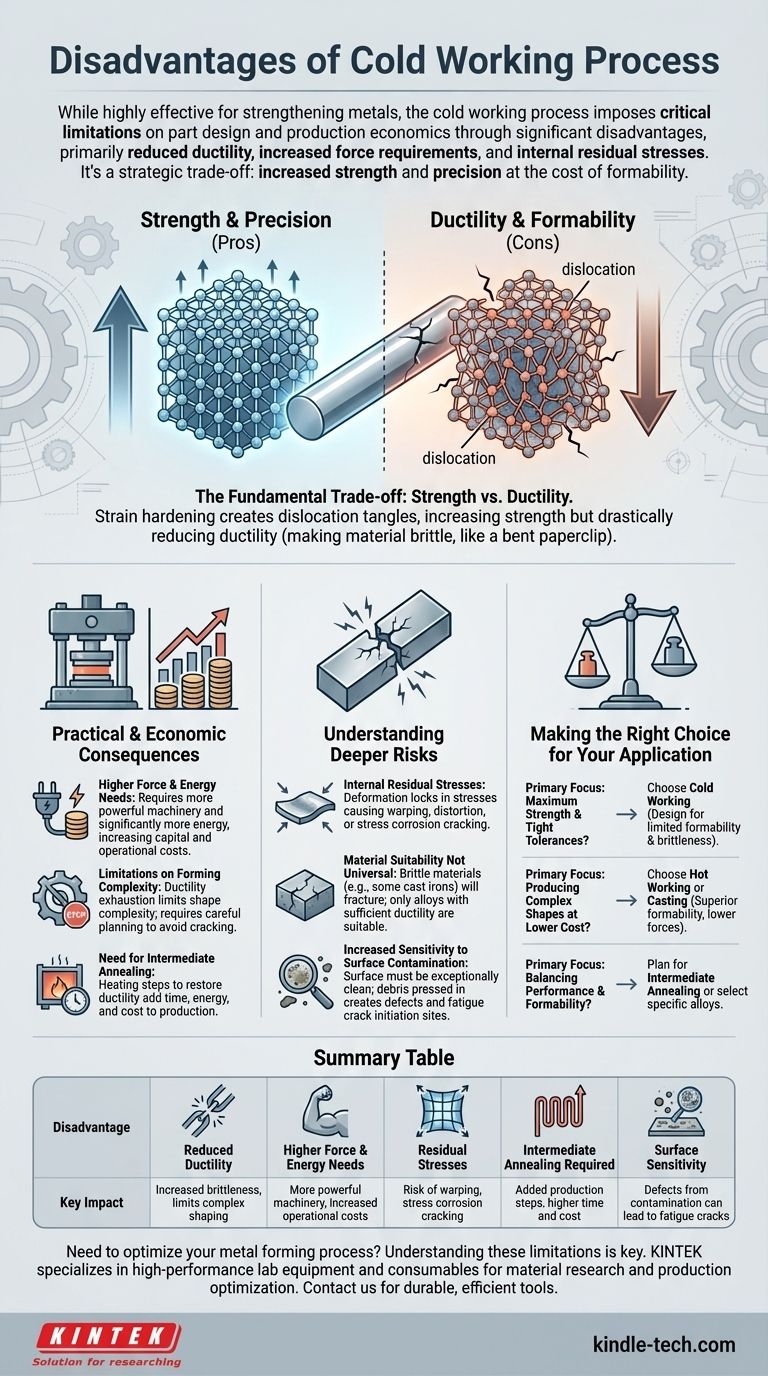

Der grundlegende Kompromiss: Festigkeit vs. Duktilität

Die Kaltumformung härtet ein Metall durch einen Mechanismus namens Kaltverfestigung. Obwohl dies für die endgültige Leistung vorteilhaft ist, verändert dieser Prozess grundlegend die Fähigkeit des Materials, geformt zu werden.

Wie Kaltumformung die Festigkeit erhöht

Wenn ein Metall unterhalb seiner Rekristallisationstemperatur verformt wird, werden mikroskopische Defekte, sogenannte Versetzungen, in seiner Kristallstruktur erzeugt und verwickelt. Stellen Sie sich vor, Sie versuchen, sich durch einen überfüllten Raum zu bewegen. Je mehr Menschen (Versetzungen) es gibt, desto schwieriger ist es, sich fortzubewegen. Diese Behinderung macht das Material erheblich fester und härter.

Der Preis der Festigkeit: Reduzierte Duktilität

Die gleichen Versetzungsverwicklungen, die die Festigkeit erhöhen, beseitigen auch den „freien Raum“ für die Kristalle, aneinander vorbeizugleiten. Dies reduziert die Duktilität drastisch, also die Fähigkeit des Materials, sich zu verformen, ohne zu brechen. Ein kaltverfestigtes Metall wird spröder, ähnlich einer Büroklammer, die mehrmals hin und her gebogen wurde – sie wird steif, aber eine weitere Biegung lässt sie brechen.

Praktische und wirtschaftliche Folgen

Die physikalischen Veränderungen in einem kaltverfestigten Material haben direkte und oft kostspielige Auswirkungen auf den Herstellungsprozess.

Höherer Kraft- und Energiebedarf

Die Verformung eines festeren, härteren Materials erfordert leistungsstärkere Maschinen und verbraucht deutlich mehr Energie. Dies führt direkt zu höheren Investitionskosten für Ausrüstung (stabilere Pressen, Walzen usw.) und höheren Betriebskosten für jedes produzierte Teil.

Grenzen der Umformkomplexität

Da die Duktilität des Materials schnell erschöpft ist, gibt es eine Grenze, wie stark ein Teil in einem einzigen Kaltumformungsvorgang geformt werden kann. Komplexe Geometrien, die eine erhebliche Verformung erfordern, können möglicherweise nicht erreicht werden, ohne dass das Material reißt.

Die Notwendigkeit der Zwischenglühung

Um den Duktilitätsverlust bei komplexen Umformungen zu überwinden, ist häufig ein Prozess namens Zwischenglühen erforderlich. Das Teil wird erhitzt, um es aufzuweichen und seine Duktilität wiederherzustellen, und dann abgekühlt, bevor es erneut bearbeitet werden kann. Dies fügt einen ganzen Schritt hinzu, was die Produktionszeit, den Energieverbrauch und die Gesamtkosten erhöht.

Die tiefer liegenden Risiken verstehen

Über die unmittelbaren Umformungsprobleme hinaus führt die Kaltumformung zu weniger offensichtlichen Risiken, die die langfristige Integrität der Komponente beeinträchtigen können.

Einführung innerer Eigenspannungen

Die mechanische Verformung der Kaltumformung schließt innere Spannungen im Material ein. Diese Eigenspannungen können sehr problematisch sein und zu unvorhersehbarem Verziehen oder Verformungen führen, wenn ein Teil des Materials später abgetragen wird. Noch kritischer ist, dass sie die Komponente anfällig für vorzeitiges Versagen durch Phänomene wie Spannungsrisskorrosion machen können.

Materialeignung ist nicht universell

Nicht alle Metalle sind gute Kandidaten für die Kaltumformung. Von Natur aus spröde Materialien, wie viele Gusseisen, brechen einfach unter den hohen Dehnungen des Prozesses. Die Wahl der Legierung ist entscheidend, da nur solche mit ausreichender Anfangsdunktilität effektiv kaltverformt werden können.

Erhöhte Empfindlichkeit gegenüber Oberflächenverunreinigungen

Die Oberfläche des Werkstücks muss vor der Kaltumformung außergewöhnlich sauber sein. Zunder, Schmutz oder Schmierstoffrückstände können während des Hochdruckvorgangs in die Oberfläche des Materials eingepresst werden. Dies erzeugt Oberflächenfehler, die die Oberflächengüte beeinträchtigen und als Ausgangspunkte für Ermüdungsrisse dienen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Fertigungsverfahrens erfordert eine Abwägung zwischen den gewünschten Endeigenschaften und den Realitäten der Produktion.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und engen Toleranzen liegt: Die Kaltumformung ist eine ausgezeichnete Wahl, aber Sie müssen für eine begrenzte Formbarkeit konstruieren und das Risiko der Sprödigkeit im Endteil managen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen zu geringeren Kosten liegt: Warmumformung oder Gießen können bessere Alternativen sein, da sie eine überlegene Formbarkeit bieten, ohne massive Kräfte zu erfordern.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Leistung und Formbarkeit liegt: Planen Sie Zwischenglühschritte in Ihren Prozess ein oder wählen Sie eine Legierung, die speziell für eine gute Kaltumformungsreaktion entwickelt wurde.

Das Verständnis dieser Einschränkungen ist der Schlüssel, um die Kaltumformung effektiv zu nutzen und kostspielige Produktionsfehler zu vermeiden.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Reduzierte Duktilität | Erhöhte Sprödigkeit, begrenzt komplexe Formgebung |

| Höherer Kraft- & Energiebedarf | Leistungsstärkere Maschinen, erhöhte Betriebskosten |

| Eigenspannungen | Risiko von Verzug und Spannungsrisskorrosion |

| Zwischenglühen erforderlich | Zusätzliche Produktionsschritte, höhere Zeit- und Kostenaufwand |

| Oberflächenempfindlichkeit | Fehler durch Verunreinigungen können zu Ermüdungsrissen führen |

Müssen Sie Ihren Metallumformungsprozess optimieren? Die Grenzen der Kaltumformung können herausfordernd sein, aber die Wahl der richtigen Ausrüstung und Materialien ist der Schlüssel zum Erfolg. Bei KINTEK sind wir darauf spezialisiert, leistungsstarke Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie Materialeigenschaften erforschen oder Produktionsparameter optimieren, unsere Lösungen helfen Ihnen, präzise und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre Projekte mit langlebigen, effizienten Werkzeugen für überlegene Leistung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Was sind die Vorteile der isostatischen Verdichtung? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Was ist der Unterschied zwischen HIP und CIP? Ein Leitfaden zu Formgebung vs. Verdichtung

- Wie verbessert isostatische Pressausrüstung den Kontakt der Lithiummetallanode? Optimieren Sie Ihre Festkörperbatterie-Montage

- Was ist der Nutzen des kaltisostatischen Pressens? Erzielung gleichmäßiger Dichte für überlegene Bauteile

- Was ist der kalte isostatische Pressprozess? Erstellen Sie gleichmäßige, hochintegrierte Teile

- Warum wird eine isostatische Presse für Festelektrolyt-Pellets verwendet? Maximale Dichte für genaue Ionenleitfähigkeit erreichen

- Warum wird eine Kalt-Isostatische Presse (CIP) für LLZTBO benötigt? Erhöhung der Dichte und strukturellen Integrität

- Wie unterscheidet sich isostatisches Pressen vom konventionellen Pressen? Erzielen Sie überragende Gleichmäßigkeit und Dichte