In seiner reinen Form wird Metalleisen in modernen Anwendungen selten verwendet, da es zwei Hauptnachteile aufweist: Es ist sehr anfällig für Korrosion (Rostbildung) und besitzt im Vergleich zu seinen Legierungen relativ schlechte mechanische Eigenschaften. Es ist sowohl weicher als auch weniger fest als die Materialien, die wir daraus gewinnen, insbesondere Stahl.

Der grundlegende Nachteil von Eisen ist seine reaktive Natur, die zu schneller Korrosion führt, und seine inhärente Weichheit. Genau deshalb verwenden wir fast nie reines Eisen, sondern verlassen uns stattdessen auf seine Legierungen – wie Stahl und Gusseisen –, die entwickelt wurden, um genau diese Schwächen zu überwinden.

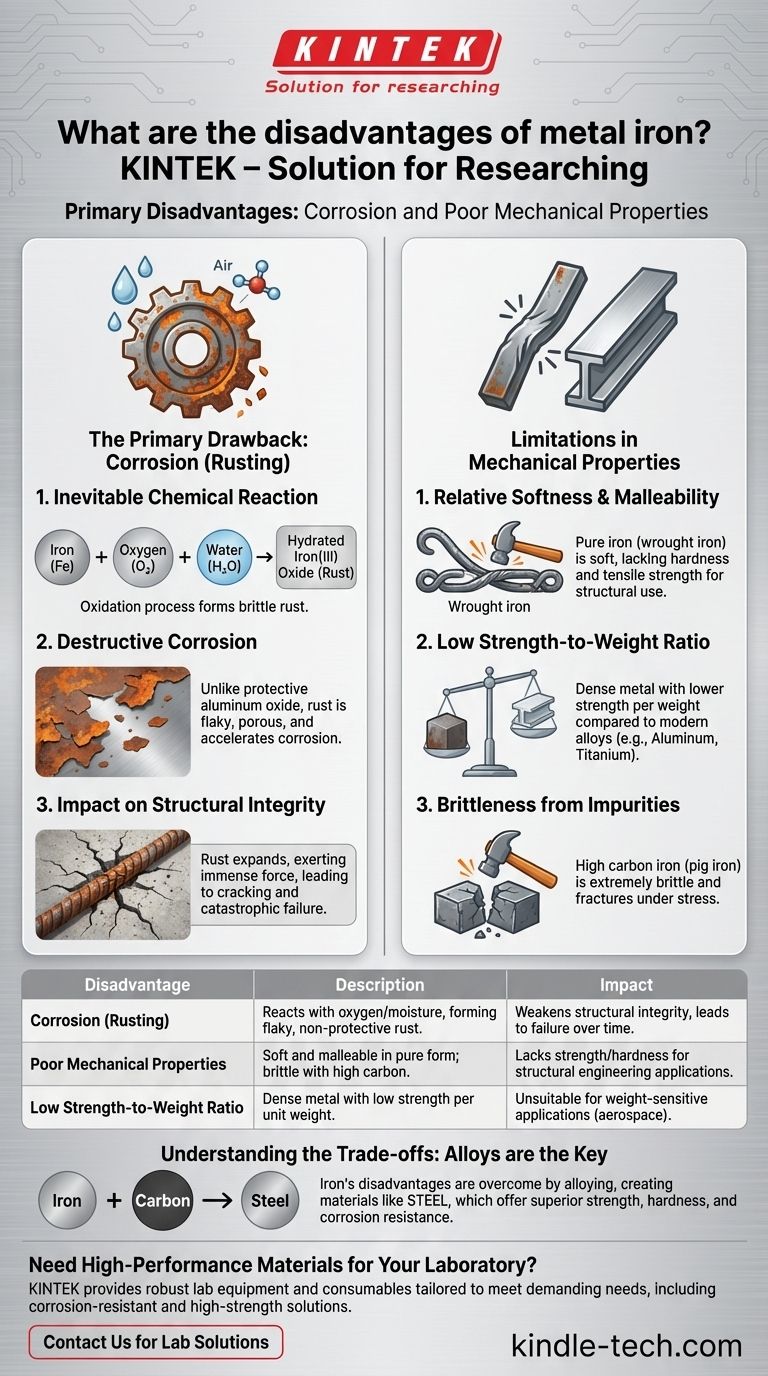

Der Hauptnachteil: Korrosion (Rostbildung)

Die bekannteste Schwäche von Eisen ist seine Neigung zu rosten. Dies ist nicht nur ein kosmetisches Problem; es ist ein chemischer Prozess, der das Metall aktiv zerstört.

Die unvermeidliche chemische Reaktion

Eisen reagiert leicht mit Sauerstoff in Anwesenheit von Wasser oder Luftfeuchtigkeit. Dieser elektrochemische Prozess, bekannt als Oxidation, bildet hydratisiertes Eisen(III)-oxid, das wir Rost nennen.

Eine zerstörerische Form der Korrosion

Im Gegensatz zur schützenden Oxidschicht, die sich auf Aluminium bildet, ist Rost flockig, spröde und porös. Er blättert ab und legt frisches Eisen darunter frei, um den Korrosionsprozess fortzusetzen, wodurch das Material von außen nach innen zerfressen wird.

Die Auswirkungen auf die strukturelle Integrität

Der sich bildende Rost ist auch weniger dicht als das ursprüngliche Eisen. Diese Ausdehnung kann enorme Kräfte ausüben, was dazu führen kann, dass umgebende Materialien wie Beton reißen und im Laufe der Zeit zu katastrophalen strukturellen Versagen führen.

Einschränkungen der mechanischen Eigenschaften

Obwohl wir Eisen als stark empfinden, ist seine reine Form für die meisten technischen Anforderungen mechanisch wenig beeindruckend. Seine Eigenschaften sind sehr empfindlich gegenüber Verunreinigungen, insbesondere Kohlenstoff.

Relative Weichheit und Formbarkeit

Reines Eisen, manchmal als Schmiedeeisen gefunden, ist ziemlich weich und formbar. Obwohl dies die Bearbeitung für dekorative Zwecke erleichtert, fehlt ihm die Härte und Zugfestigkeit, die für tragende Balken, Werkzeuge oder Motorkomponenten erforderlich sind.

Geringeres Festigkeits-Gewichts-Verhältnis

Eisen ist ein dichtes Metall. Im Vergleich zu modernen Materialien wie Aluminiumlegierungen oder Titan ist seine Festigkeit pro gegebenem Gewicht deutlich geringer. Dies macht es ungeeignet für Anwendungen, bei denen das Gewicht ein kritischer Faktor ist, wie in der Luft- und Raumfahrt oder bei Hochleistungsfahrzeugen.

Sprödigkeit durch Verunreinigungen

Umgekehrt ist Eisen mit hohem Kohlenstoffgehalt (wie Roheisen direkt aus einem Hochofen) extrem spröde. Es bricht unter Belastung oder Stoß, anstatt sich zu verbiegen. Die gesamte Wissenschaft der Stahlerzeugung ist ein präzises Gleichgewicht bei der Kontrolle dieses Kohlenstoffgehalts.

Die Kompromisse verstehen

Die Nachteile von Eisen sind erheblich, müssen aber gegen seinen größten Vorteil abgewogen werden, der erklärt, warum es das am weitesten verbreitete Metall auf der Erde bleibt.

Unschlagbare Kosten und Häufigkeit

Eisen ist das vierthäufigste Element in der Erdkruste. Diese unglaubliche Häufigkeit macht es und den daraus gewonnenen Stahl im Vergleich zu praktisch jedem anderen Metall außerordentlich preiswert. Für die meisten Anwendungen überwiegt seine Kosteneffizienz seine Mängel.

Die Kraft der Legierung

Die Einschränkungen von reinem Eisen sind genau der Grund, warum wir Stahl entwickelt haben. Durch die Zugabe einer kleinen, kontrollierten Menge Kohlenstoff und anderer Elemente (wie Chrom für Edelstahl) verbessern wir seine Festigkeit, Härte und Korrosionsbeständigkeit dramatisch. Stahl ist kein anderes Metall; es ist Eisen, perfektioniert.

Wesentliche magnetische Eigenschaften

Eisen ist eines der wenigen natürlich ferromagnetischen Materialien. Diese einzigartige Eigenschaft ist unerlässlich für die Herstellung von Elektromotoren, Generatoren, Transformatoren und Datenspeichern, Anwendungen, bei denen kein anderes gängiges Element es ersetzen kann.

Die richtige Wahl für Ihr Ziel treffen

Die "Nachteile" von Eisen sind besser als Basiseigenschaften zu verstehen, die wir durch Legieren modifizieren, um einen bestimmten Zweck zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit und Haltbarkeit liegt: Verwenden Sie Stahl, da es sich um eine Eisenlegierung handelt, die speziell entwickelt wurde, um die inhärente Weichheit von Eisen zu überwinden und seine Widerstandsfähigkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Korrosionsbekämpfung in einer rauen Umgebung liegt: Verwenden Sie Edelstahl oder verzinkten (zinkbeschichteten) Stahl, der die Rostanfälligkeit von Eisen direkt angeht.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Gießen für komplexe Formen liegt: Gusseisen ist die ideale Wahl, aber Sie müssen seine inhärente Sprödigkeit bei der Konstruktion berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf dekorativen Metallarbeiten liegt: Schmiedeeisen ist eine praktikable Option, erfordert aber eine Schutzbeschichtung, um Rost zu verhindern.

Das Verständnis der Einschränkungen von reinem Eisen ist der Schlüssel zum Verständnis, warum seine Legierungen die moderne Welt aufgebaut haben und weiterhin unterstützen.

Zusammenfassungstabelle:

| Nachteil | Beschreibung | Auswirkung |

|---|---|---|

| Korrosion (Rostbildung) | Reagiert mit Sauerstoff und Feuchtigkeit, bildet flockigen, nicht schützenden Rost. | Schwächt die strukturelle Integrität, führt im Laufe der Zeit zum Materialversagen. |

| Schlechte mechanische Eigenschaften | Rein weich und formbar; wird bei hohem Kohlenstoffgehalt spröde. | Es fehlt die Festigkeit und Härte, die für die meisten strukturellen oder technischen Anwendungen erforderlich sind. |

| Geringes Festigkeits-Gewichts-Verhältnis | Dichtes Metall mit geringerer Festigkeit pro Gewichtseinheit im Vergleich zu modernen Legierungen. | Ungeeignet für gewichtsempfindliche Anwendungen wie Luft- und Raumfahrt oder Hochleistungsfahrzeuge. |

Benötigen Sie Hochleistungsmaterialien für Ihr Labor?

Das Verständnis von Materialbeschränkungen ist der erste Schritt zur richtigen Lösung. Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die anspruchsvollen Bedürfnisse moderner Labore zugeschnitten sind. Ob Sie korrosionsbeständige Komponenten oder hochfeste Materialien für Ihre Anwendungen benötigen, unsere Expertise stellt sicher, dass Sie zuverlässige, effiziente und langlebige Produkte erhalten.

Lassen Sie uns Ihnen helfen, Materialherausforderungen zu überwinden und die Leistung Ihres Labors zu verbessern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Forschung und Ihren Betrieb unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Bombenförmige Sonde für den Stahlproduktionsprozess

- Kundenspezifischer PTFE-Teflon-Teilehersteller Schleifschale

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

Andere fragen auch

- Welche Vorsichtsmaßnahmen sind beim Erhitzen einer Substanz im Labor zu treffen? Sicherheit gewährleisten und Unfälle vermeiden

- Was ist der Rohstoff für die Bioölproduktion? Die Wahl der richtigen Biomasse für optimale Ausbeute und Qualität

- Was sind die Nebenwirkungen von CBD-Destillat? Verständnis milder Effekte und kritischer Risiken

- Was sind die Vorteile der Verwendung eines Gasphasenreaktors mit Rückflusskondensation für die g-C3N4-Aminierung?

- Kann Aluminium gesputtert werden? Beherrschen Sie den Prozess für hochwertige Dünnschichten

- Wie wird Spark Plasma Sintering (Funkenplasmagesintert) auch genannt? FAST für fortschrittliche Materialien erschließen

- Was ist eine Schmelzprobe? Erzielen Sie unübertroffene Genauigkeit in der Elementaranalyse

- Wie dick sollte die Kohlenstoffbeschichtung für REM sein? Optimierung der Probenleitfähigkeit & Analysegenauigkeit