Obwohl Drehrohröfen die Arbeitspferde der Hochtemperatur-Materialverarbeitung sind, sind sie nicht ohne erhebliche Nachteile. Ihre immense Größe und die anspruchsvolle Betriebsumgebung bringen erhebliche Herausforderungen in Bezug auf Kosten, Wartung und Effizienz mit sich, die vor jeder Investition sorgfältig abgewogen werden müssen.

Ein Drehrohrofen bietet eine unübertroffene Fähigkeit für die kontinuierliche Verarbeitung großer Mengen bei extremen Temperaturen. Diese Leistung hat jedoch einen hohen Preis in Form von hohen Kapital- und Betriebskosten, intensiven Wartungsanforderungen und einem großen Platzbedarf.

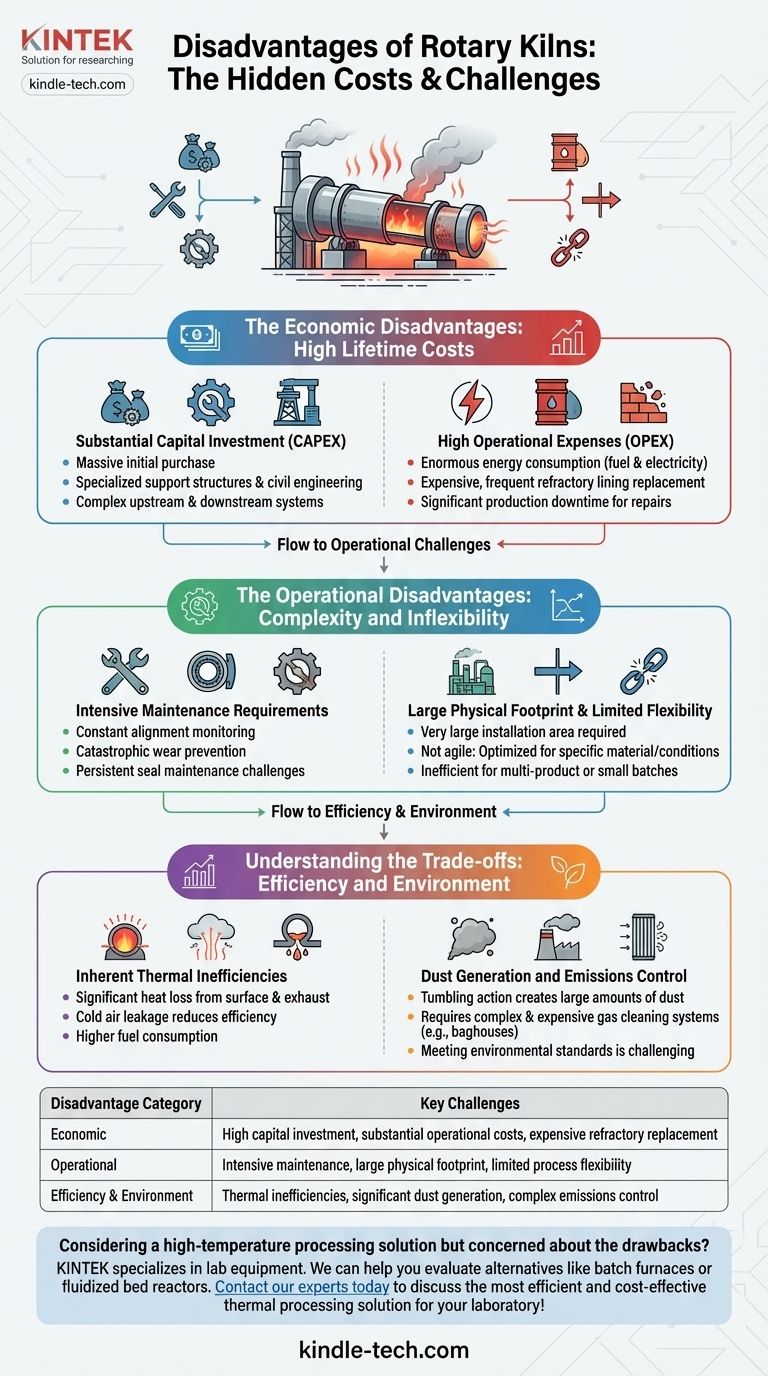

Die wirtschaftlichen Nachteile: Hohe Lebenszykluskosten

Das finanzielle Engagement für einen Drehrohrofen geht weit über die Anschaffung hinaus. Sein gesamter Lebenszyklus ist durch erhebliche, wiederkehrende Ausgaben gekennzeichnet.

Erhebliche Kapitalinvestitionen (CAPEX)

Ein Drehrohrofen ist ein massives Stück schwerer Industrieausrüstung. Die anfänglichen Ausgaben umfassen die Kosten für das große Stahlgehäuse, spezielle Tragstrukturen (Laufringe und Rollen), das leistungsstarke Antriebssystem und umfangreiche Tiefbauarbeiten für das Fundament.

Darüber hinaus ist der Ofen selbst nur ein Teil des Systems. Sie müssen auch für komplexe vorgeschaltete Zuführungssysteme und umfangreiche nachgeschaltete Systeme zur Produktkühlung und Abgasbehandlung budgetieren.

Hohe Betriebskosten (OPEX)

Die primären Betriebskosten sind Energiekosten. Das Erhitzen großer Materialmengen auf sehr hohe Temperaturen erfordert eine enorme Menge an Brennstoff, und das Drehen des massiven, schweren Zylinders verbraucht erhebliche elektrische Energie.

Die feuerfeste Auskleidung, die das Stahlgehäuse vor extremer Hitze schützt, ist ein Verschleißteil. Sie nutzt sich mit der Zeit ab und muss regelmäßig ersetzt werden, ein Prozess, der sowohl teuer ist als auch zu erheblichen Produktionsausfällen führt.

Die betrieblichen Nachteile: Komplexität und Inflexibilität

Die tägliche Realität des Betriebs eines Drehrohrofens umfasst eine ständige Überwachung und eine starre Betriebsstruktur.

Intensive Wartungsanforderungen

Die mechanische Integrität eines Drehrohrofens ist entscheidend. Die präzise Ausrichtung des Ofenmantels, der Tragrollen und der Anlaufrollen muss ständig überwacht werden, um katastrophalen Verschleiß und Ausfälle zu verhindern.

Dichtungen an den Ein- und Austrittsenden sind für Effizienz und Sicherheit unerlässlich, stellen aber eine ständige Wartungsherausforderung dar. Sie arbeiten in einer rauen Umgebung mit hoher Hitze, abrasivem Staub und ständiger Bewegung, was zu häufigem Verschleiß führt.

Großer Platzbedarf

Drehrohröfen sind naturgemäß lange, horizontale Zylinder, die einen sehr großen Installationsbereich erfordern. Der Platzbedarf für den Ofen selbst sowie seine zugehörigen Zuführungs-, Austrags- und Gasbehandlungssysteme kann eine große Einschränkung für jede Anlage darstellen.

Begrenzte Prozessflexibilität

Drehrohröfen sind typischerweise für ein bestimmtes Material und einen engen Bereich von Betriebsbedingungen ausgelegt und optimiert. Es handelt sich nicht um agile Systeme.

Eine Änderung des Einsatzmaterials oder der gewünschten chemischen Reaktion erweist sich oft als höchst ineffizient oder kann erhebliche und kostspielige Neukonstruktionen erfordern, wodurch sie für Multi-Produkt- oder Kleinserienbetriebe ungeeignet sind.

Die Kompromisse verstehen: Effizienz und Umwelt

Obwohl Drehrohröfen für den Wärmetransport konzipiert sind, kämpfen sie von Natur aus mit Effizienz und Umwelteindämmung, was zu kritischen Kompromissen führt.

Inhärente thermische Ineffizienzen

Trotz Konstruktionsmerkmalen wie internen Wärmetauschern geht eine erhebliche Energiemenge verloren. Wärme strahlt von der großen Oberfläche des Ofenmantels in die Umgebung ab.

Zusätzlich verlässt ein großes Volumen heißes Abgas das System und führt wertvolle thermische Energie ab. Unvollkommene Dichtungen, die kalte Luft in den Ofen eindringen lassen, reduzieren dessen thermische Effizienz weiter und erhöhen den Brennstoffverbrauch.

Staubentwicklung und Emissionskontrolle

Die Taumelbewegung im Ofen, die für einen guten Wärmetransport unerlässlich ist, erzeugt unweigerlich eine große Menge Staub, insbesondere bei der Verarbeitung feiner Materialien.

Dieser Staub wird im Hochgeschwindigkeitsabgas mitgerissen und erfordert komplexe und teure Gasreinigungssysteme (wie Zyklone und Schlauchfilter), um die Umweltemissionsstandards zu erfüllen.

Die richtige Wahl für Ihren Prozess treffen

Ein Drehrohrofen ist ein Spezialwerkzeug. Die Entscheidung für seinen Einsatz muss gegen seine erheblichen langfristigen Verpflichtungen abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen eines gleichmäßigen Einsatzmaterials bei extremen Temperaturen liegt: Ein Drehrohrofen kann die beste oder einzige Option sein, aber Sie müssen seine hohen Lebenszykluskosten und den Wartungsaufwand einplanen.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität oder der Verarbeitung kleinerer, variabler Chargen liegt: Die Inflexibilität und die hohen Kosten eines Drehrohrofens machen ihn zu einer schlechten Wahl; alternative Technologien wie Wirbelschichtreaktoren oder Chargenöfen sollten untersucht werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten und der Umweltauswirkungen liegt: Die inhärenten thermischen Ineffizienzen und die Staubentwicklung des Ofens müssen ein zentraler Bestandteil Ihrer Analyse sein, da sie erhebliche, kontinuierliche Investitionen zur Bewältigung erfordern werden.

Letztendlich bedeutet die Wahl eines Drehrohrofens die Verpflichtung zu einem System, das leistungsstark, aber anspruchsvoll ist und ein tiefes Verständnis seiner Gesamtbetriebskosten erfordert.

Zusammenfassungstabelle:

| Nachteilkategorie | Wesentliche Herausforderungen |

|---|---|

| Wirtschaftlich | Hohe Kapitalinvestitionen (CAPEX), erhebliche Betriebskosten (OPEX), teurer Austausch der feuerfesten Auskleidung |

| Operativ | Intensive Wartung, großer Platzbedarf, begrenzte Prozessflexibilität |

| Effizienz & Umwelt | Thermische Ineffizienzen, erhebliche Staubentwicklung, komplexe Anforderungen an die Emissionskontrolle |

Sie erwägen eine Hochtemperatur-Verarbeitungslösung, sind aber besorgt über die Nachteile eines Drehrohrofens? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient vielfältige Laborbedürfnisse. Wir können Ihnen helfen, Alternativen wie Chargenöfen oder Wirbelschichtreaktoren zu bewerten, die möglicherweise größere Flexibilität, niedrigere Betriebskosten und einen geringeren Platzbedarf für Ihre spezifische Anwendung bieten. Kontaktieren Sie noch heute unsere Experten, um die effizienteste und kostengünstigste thermische Verarbeitungslösung für Ihr Labor zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker