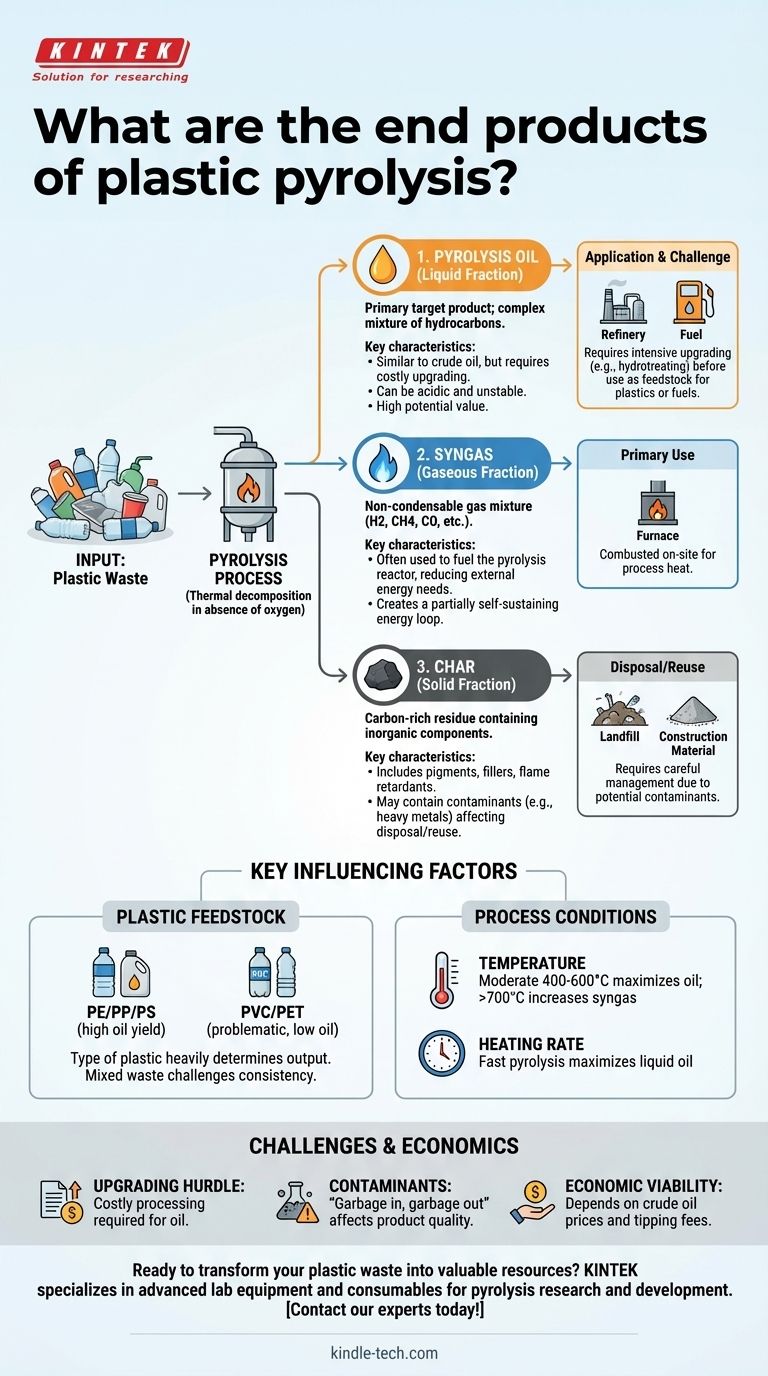

Kurz gesagt, die Kunststoffpyrolyse zersetzt Kunststoffabfälle in drei Hauptprodukte: ein flüssiges Pyrolyseöl (oft als TPO bezeichnet, wenn es von Reifen stammt), ein nicht kondensierbares Synthesegas (Syngas) und einen festen Kohlenstoffrückstand (Pech/Kohlenstoff). Der genaue Anteil und die Qualität dieser Produkte sind nicht festgelegt; sie hängen stark von der Art des verarbeiteten Kunststoffs und den spezifischen Bedingungen der Pyrolyse ab.

Obwohl die Pyrolyse Kunststoffabfälle erfolgreich in vermarktbare Produkte umwandelt, liegt die zentrale Herausforderung nicht in der Umwandlung selbst, sondern in der Qualität, Konsistenz und wirtschaftlichen Tragfähigkeit der resultierenden Produkte. Das flüssige Öl, das wertvollste Produkt, ist kein direkter Ersatz für Rohöl und erfordert eine erhebliche, kostspielige Aufbereitung, um in herkömmlichen Raffinerien verwendet werden zu können.

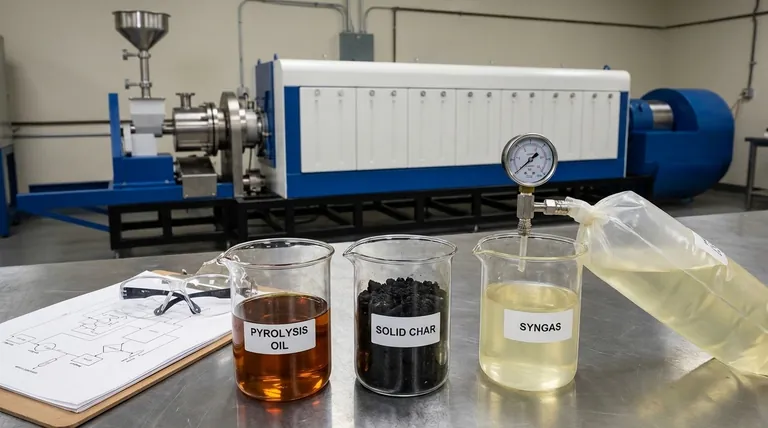

Ein detaillierter Blick auf die Pyrolyse-Ergebnisse

Die Pyrolyse ist ein Prozess der thermischen Zersetzung in Abwesenheit von Sauerstoff. Dabei werden lange Polymerketten in Kunststoffen in kleinere, einfachere Moleküle zerlegt. Jede der drei resultierenden Fraktionen hat unterschiedliche Eigenschaften und potenzielle Verwendungszwecke.

Die flüssige Fraktion: Pyrolyseöl

Dies ist in der Regel das primäre Zielprodukt und stellt den höchsten potenziellen Wert dar. Es handelt sich um eine komplexe Mischung verschiedener Kohlenwasserstoffverbindungen.

Seine Zusammensetzung ähnelt in gewisser Weise herkömmlichem Rohöl, weist jedoch kritische Unterschiede auf. Rohes Pyrolyseöl ist oft sauer, enthält Sauerstoff, Wasser und Verunreinigungen wie Chlor und Stickstoff, die aus dem Kunststoffrohstoff stammen. Es kann auch instabil sein und mit der Zeit eindicken.

Die gasförmige Fraktion: Synthesegas (Syngas)

Dieses nicht kondensierbare Gas ist eine Mischung aus Wasserstoff, Methan, Kohlenmonoxid, Kohlendioxid und anderen leichten Kohlenwasserstoffen.

Der Hauptzweck dieses Synthesegases ist die Verbrennung vor Ort, um die zum Erhitzen des Pyrolyseofens erforderliche Energie bereitzustellen. Dadurch entsteht ein teilweise autarker Energiekreislauf, der den externen Energiebedarf und die Betriebskosten der Anlage reduziert.

Die feste Fraktion: Pech/Kohlenstoff (Char)

Das Endprodukt ist ein fester, kohlenstoffreicher Rückstand, der als Pech oder Kohlenstoff bekannt ist. Dieses Material enthält auch alle anorganischen Bestandteile des ursprünglichen Kunststoffabfalls.

Dazu gehören Pigmente, Füllstoffe, Flammschutzmittel und andere Zusatzstoffe. Infolgedessen kann der Kohlenstoff Schwermetalle und andere Verunreinigungen enthalten, was seine Wiederverwendungsmöglichkeiten oder die Anforderungen für seine Entsorgung bestimmt.

Wichtige Faktoren, die die Endprodukte bestimmen

Das Ergebnis einer Pyrolyseanlage ist sehr empfindlich gegenüber sowohl ihren Eingangsstoffen als auch ihren Betriebsparametern. Das Verständnis dieser Variablen ist entscheidend für die Bewertung der Wirksamkeit der Technologie.

Die entscheidende Rolle des Kunststoff-Rohstoffs

Die Art des verarbeiteten Kunststoffs ist der wichtigste Einzelfaktor. Gängige Kunststoffe wie Polyethylen (PE), Polypropylen (PP) und Polystyrol (PS) liefern einen hohen Anteil an flüssigem Öl.

Umgekehrt sind andere Kunststoffe sehr problematisch. Polyvinylchlorid (PVC) setzt beim Erhitzen hochkorrosives Chlorwasserstoffgas frei, das die Ausrüstung stark beschädigen kann. Polyethylenterephthalat (PET), das in Wasserflaschen verwendet wird, liefert sehr wenig Öl und produziert mehr Pech und Gas.

Dies macht die Verarbeitung von gemischten kommunalen Kunststoffabfällen zu einer erheblichen technischen Herausforderung, da die Produktqualität unvorhersehbar wird und Verunreinigungen immer vorhanden sind.

Der Einfluss der Prozessbedingungen

Ingenieure können den Prozess manipulieren, um bestimmte Ergebnisse zu begünstigen.

Die Temperatur ist ein wichtiger Hebel. Moderate Temperaturen (400–600 °C) neigen dazu, die Ausbeute an flüssigem Öl zu maximieren. Sehr hohe Temperaturen (>700 °C) „cracken“ die Moleküle weiter und erzeugen mehr Synthesegas.

Auch die Aufheizrate spielt eine Rolle. Die „Schnellpyrolyse“, bei der der Kunststoff sehr schnell erhitzt wird, ist die Standardmethode zur Maximierung der flüssigen Ölausbeute.

Die Kompromisse und Herausforderungen verstehen

Obwohl vielversprechend, ist die Pyrolyse keine einfache Lösung. Die Realität beinhaltet erhebliche technische und wirtschaftliche Hürden, die berücksichtigt werden müssen.

Die „Aufbereitungs“-Hürde für Pyrolyseöl

Die größte Herausforderung ist die Qualität des Pyrolyseöls. Es kann nicht direkt in eine herkömmliche Ölraffinerie gepumpt werden.

Bevor es als Rohstoff für neue Kunststoffe oder Kraftstoffe verwendet werden kann, muss es einen intensiven und kostspieligen Aufbereitungsprozess durchlaufen, wie z. B. die Hydrobehandlung. Bei diesem Verfahren wird Wasserstoff verwendet, um Verunreinigungen (wie Chlor, Schwefel und Stickstoff) zu entfernen und das Öl zu stabilisieren. Dieser Schritt fügt dem Gesamtsystem erhebliche Kosten und Komplexität hinzu.

Verunreinigungen und Konsistenz

Das Prinzip „Müll rein, Müll raus“ gilt direkt für die Pyrolyse. Jede Nicht-Kunststoffverunreinigung im Rohmaterial, wie Lebensmittelreste, Papier oder Schmutz, landet in den Endprodukten, hauptsächlich im Pech und Öl.

Diese mangelnde Konsistenz des Rohmaterials erschwert die Herstellung eines konsistenten, spezifikationsgerechten Produkts, was für potenzielle Käufer wie Raffinerien ein großes Problem darstellt.

Wirtschaftliche Tragfähigkeit

Die geschäftliche Grundlage für die Kunststoffpyrolyse hängt oft vom Rohölpreis und den Kosten für die Abfallentsorgung (Deponiegebühren) ab.

Wenn die Ölpreise hoch und die Deponiegebühren erheblich sind, kann die Pyrolyse wirtschaftlich attraktiv sein. Wenn jedoch die Kosten für die Aufbereitung des Öls seinen Marktwert übersteigen, kann der gesamte Prozess ohne Subventionen schnell unrentabel werden.

So wenden Sie dies auf Ihr Ziel an

Ihre Bewertung der Pyrolyse sollte ausschließlich von Ihrer beabsichtigten Anwendung für die Ergebnisse abhängen.

- Wenn Ihr Hauptaugenmerk auf Kreislaufwirtschaft (Kunststoff-zu-Kunststoff) liegt: Erkennen Sie an, dass das Öl eine umfangreiche Aufbereitung und Reinigung benötigt, um ein geeigneter Rohstoff für die Herstellung neuer, neuwertiger Kunststoffe zu werden.

- Wenn Ihr Hauptaugenmerk auf Energierückgewinnung (Kunststoff-zu-Kraftstoff) liegt: Das Rohöl und das Synthesegas können als Industrie-Brennstoff verwendet werden, aber das Öl erfordert möglicherweise eine Vorbehandlung, um aufgrund seiner Säure und Verunreinigungen mit Standardmotoren oder -kesseln kompatibel zu sein.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Die Pyrolyse ist sehr effektiv, aber Sie müssen einen klaren und umweltverträglichen Plan für die Entsorgung des festen Kohlenstoffrückstands haben, der möglicherweise als gefährliches Material eingestuft wird.

Letztendlich ist die Betrachtung der Pyrolyse nicht als einfache Recyclingmethode, sondern als komplexer chemischer Umwandlungsprozess mit spezifischen Herausforderungen und Ergebnissen der Schlüssel zu ihrer erfolgreichen Umsetzung.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Wesentliche Merkmale |

|---|---|---|

| Pyrolyseöl (Flüssig) | Primäres Zielprodukt; eine Mischung aus Kohlenwasserstoffen. | Ähnlich wie Rohöl, erfordert jedoch eine kostspielige Aufbereitung; kann sauer und instabil sein. |

| Synthesegas (Gas) | Nicht kondensierbare Gasmischung (H2, CH4, CO usw.). | Wird oft zur Befeuerung des Pyrolyseofens verwendet, wodurch der externe Energiebedarf reduziert wird. |

| Pech/Kohlenstoff (Fest) | Kohlenstoffreicher Rückstand, der anorganische Zusatzstoffe enthält. | Kann Verunreinigungen (z. B. Schwermetalle) enthalten, was die Optionen für Entsorgung/Wiederverwendung beeinflusst. |

Bereit, Ihre Kunststoffabfälle in wertvolle Ressourcen umzuwandeln? Der Pyrolyseprozess ist komplex, und die Qualität Ihrer Endprodukte – Öl, Synthesegas und Pech – hängt von präziser Steuerung und der richtigen Ausrüstung ab. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Ob Sie sich auf die Optimierung der Ölausbeute, die Analyse der Synthesegaszusammensetzung oder die Handhabung von Pechrückständen konzentrieren, unsere Lösungen helfen Ihnen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Lassen Sie uns gemeinsam eine nachhaltige Lösung für Ihre Laboranforderungen entwickeln. Kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte