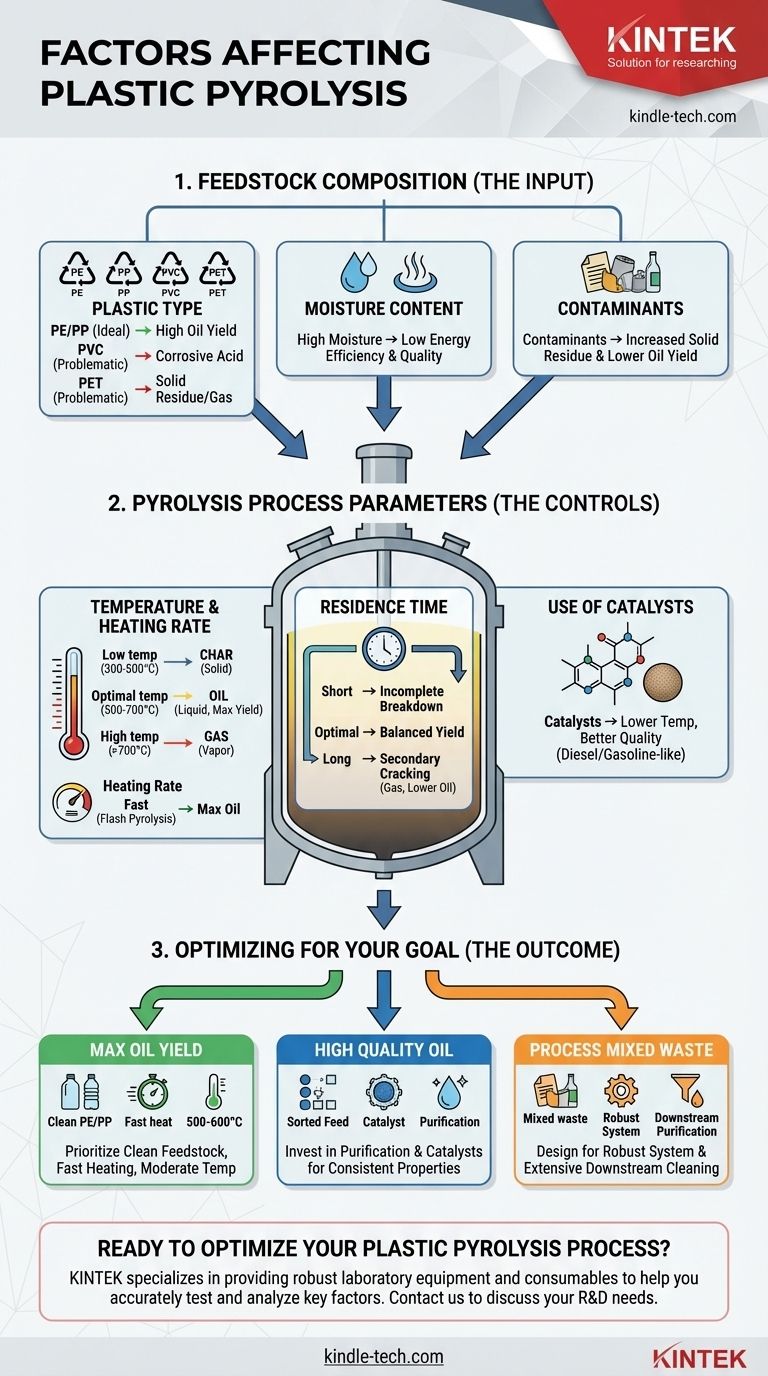

Die primären Faktoren, die die Kunststoffpyrolyse beeinflussen, sind die Zusammensetzung des Kunststoffabfalls und die Betriebsparameter des Reaktors. Die Art des Kunststoffs, sein Feuchtigkeitsgehalt und das Vorhandensein nicht-plastischer Verunreinigungen bestimmen grundlegend die potenzielle Ausbeute, während Prozessvariablen wie Temperatur, Heizrate und der Einsatz von Katalysatoren den endgültigen Ertrag und die Qualität des resultierenden Öls und anderer Produkte bestimmen.

Die größte Herausforderung bei der Kunststoffpyrolyse ist der Umgang mit der Variabilität. Während die Optimierung der Reaktorbedingungen eine technische Übung ist, ist der größte Einfluss auf den Erfolg und die wirtschaftliche Rentabilität des Prozesses die Qualität und Konsistenz des eingehenden Kunststoff-Feedstocks.

Die entscheidende Rolle der Feedstock-Zusammensetzung

Das Material, das Sie in den Reaktor geben, ist die wichtigste Variable. Inkonsistenter oder kontaminierter Feedstock ist der häufigste Fehlerpunkt bei Pyrolyseoperationen.

Art des Kunststoffpolymers

Verschiedene Kunststoffe bestehen aus unterschiedlichen chemischen Bausteinen, die sich in unterschiedliche Produkte zersetzen. Polyolefine wie Polyethylen (PE) und Polypropylen (PP) sind ideal und liefern hohe Mengen an wertvollen Kohlenwasserstoffölen.

Im Gegensatz dazu sind Kunststoffe wie Polyvinylchlorid (PVC) hochproblematisch, da sie beim Erhitzen korrosive Salzsäure freisetzen, die Geräte beschädigen kann. Polyethylenterephthalat (PET) verhält sich ebenfalls anders und produziert oft mehr feste Rückstände und Gase als flüssiges Öl.

Feuchtigkeitsgehalt

Jegliches im Feedstock vorhandene Wasser muss verdampft werden, bevor der Kunststoff zerfallen kann. Dieser Prozess verbraucht eine erhebliche Menge an Energie, was die gesamte Energieeffizienz des Systems reduziert.

Ein hoher Feuchtigkeitsgehalt kann auch zur Bildung von Emulsionen führen und den Sauerstoffgehalt im Pyrolyseöl erhöhen, wodurch dessen Qualität und Brennwert sinken.

Nicht-plastische Verunreinigungen

Verunreinigungen wie Papier, Holz, Lebensmittelabfälle, Metall und Glas werden nicht in Öl umgewandelt. Stattdessen erhöhen sie typischerweise die Menge an festen Rückständen (Koks oder Asche) und Gas, was die endgültige Ölausbeute verringert.

Diese Materialien können auch Elemente wie Schwefel oder Stickstoff einführen, was zu minderwertigem Öl führt, das eine intensivere nachgeschaltete Reinigung erfordern kann.

Wichtige Pyrolyse-Prozessparameter

Sobald der Feedstock ausgewählt ist, werden die Betriebsbedingungen des Reaktors verwendet, um die chemischen Reaktionen zu steuern und die Ausgabe auf die gewünschten Produkte auszurichten.

Temperatur und Heizrate

Die Temperatur ist wohl der wichtigste Prozessparameter. Niedrigere Temperaturen (300-500°C) und langsame Heizraten begünstigen tendenziell die Produktion von festem Koks.

Höhere Temperaturen (500-700°C) und schnelle Heizraten ("Flash-Pyrolyse") maximieren die Umwandlung von Kunststoff in die Dampfphase, was nach dem Abkühlen zur höchstmöglichen Flüssigölausbeute führt. Sehr hohe Temperaturen (>700°C) begünstigen die Gasproduktion.

Verweilzeit

Dies bezieht sich auf die Zeit, die das Kunststoffmaterial in der heißen Zone des Reaktors verbringt. Eine längere Verweilzeit kann einen vollständigeren Abbau größerer Polymerketten ermöglichen.

Ist die Verweilzeit jedoch zu lang, kann dies zu einer sekundären Spaltung der wertvollen Öldämpfe in weniger wünschenswerte, nicht kondensierbare Gase führen, wodurch die endgültige Flüssigausbeute reduziert wird.

Einsatz von Katalysatoren

Katalysatoren können in den Prozess eingebracht werden, um dessen Effizienz zu verbessern und die Ausgabe selektiv zu steuern. Sie können die erforderliche Reaktionstemperatur senken und so Energie sparen.

Wichtiger ist, dass spezifische Katalysatoren die chemischen Reaktionen "steuern" können, um eine engere Palette von Kohlenwasserstoffen zu produzieren, was zu einem Pyrolyseöl mit Eigenschaften führt, die näher an konventionellen Kraftstoffen wie Diesel oder Benzin liegen, wodurch der Bedarf an umfangreicher Aufbereitung reduziert wird.

Kompromisse und Herausforderungen verstehen

Die erfolgreiche Implementierung der Kunststoffpyrolyse erfordert die Bewältigung einer Reihe technischer und wirtschaftlicher Kompromisse.

Das Dilemma zwischen Feedstock- und Prozesskosten

Es gibt einen grundlegenden Kompromiss zwischen der Investition in die Feedstock-Vorbereitung und einem komplexeren Prozess. Sie können mehr Geld für das Sortieren und Reinigen von Kunststoffabfällen ausgeben, um einen reinen Input zu erhalten, was den Pyrolyseprozess vereinfacht.

Alternativ können Sie einen robusteren und teureren Reaktor und ein Reinigungssystem bauen, das für den Umgang mit gemischten, kontaminierten Abfällen ausgelegt ist. Keiner der Ansätze ist universell überlegen; die Wahl hängt von der lokalen Abfallverfügbarkeit und den wirtschaftlichen Zielen ab.

Das Problem hartnäckiger Verunreinigungen

Selbst beim Sortieren sind einige Verunreinigungen schwer zu entfernen. Additive, Farbstoffe und Flammschutzmittel innerhalb der Kunststoffmatrix selbst können im Pyrolyseöl oder Koks landen und potenziell gefährliche Nebenprodukte erzeugen, die eine spezielle Handhabung und Entsorgung erfordern.

Inkonsistente Ausgabequalität

Die größte kommerzielle Herausforderung besteht darin, ein konsistentes Produkt aus einem inkonsistenten Input herzustellen. Schwankungen im Feedstock bedeuten, dass das resultierende Pyrolyseöl in Viskosität, Dichte und chemischer Zusammensetzung von Charge zu Charge variieren kann, was es schwierig macht, es an Raffinerien oder Chemieanlagen zu verkaufen, die ein zuverlässiges, standardisiertes Produkt benötigen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsstrategie sollte sich an Ihrem primären Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flüssigölausbeute liegt: Priorisieren Sie sauberen, sortierten Feedstock aus PE und PP und arbeiten Sie mit einer schnellen Heizrate bei moderater bis hoher Temperatur (ca. 500-600°C).

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochwertigem, konsistentem Öl liegt: Investieren Sie stark in die Feedstock-Reinigung, um Verunreinigungen zu entfernen, und erwägen Sie den Einsatz spezifischer Katalysatoren, um die chemischen Eigenschaften des Öls zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von gemischten Abfällen mit minimaler Vorbehandlung liegt: Sie müssen ein robustes Pyrolysesystem entwerfen oder auswählen, das Verunreinigungen verarbeiten kann, und eine erhebliche nachgeschaltete Ölreinigung planen, um ein marktfähiges Produkt zu schaffen.

Letztendlich ist die Kontrolle der Faktoren der Kunststoffpyrolyse ein Gleichgewicht zwischen der Verwaltung der Qualität Ihres Eingabematerials und der Feinabstimmung Ihrer Prozessbedingungen, um ein bestimmtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Wichtiger Einfluss auf die Pyrolyse |

|---|---|

| Kunststoffart (Polymer) | Bestimmt die Produktverteilung (Öl, Gas, Koks). PE/PP ideal; PVC/PET problematisch. |

| Temperatur | Entscheidend für die Produktausbeute. Niedrige Temp = mehr Koks; Hohe Temp (500-700°C) = max. Öl. |

| Katalysatoren | Senkt die Reaktionstemperatur und verbessert die Ölqualität, wodurch es näher an konventionellen Kraftstoff kommt. |

| Feuchtigkeit & Verunreinigungen | Reduziert Energieeffizienz und Ölausbeute, erhöht Rückstände und senkt die Ölqualität. |

Bereit, Ihren Kunststoffpyrolyseprozess zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, um Ihnen zu helfen, die Schlüsselfaktoren, die Ihre Pyrolyseausbeute beeinflussen, genau zu testen und zu analysieren. Egal, ob Sie die Eignung des Feedstocks erforschen, Temperaturparameter optimieren oder Katalysatoren testen, unsere zuverlässigen Werkzeuge sind für die Bedürfnisse Ihres Labors konzipiert.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir Ihre Pyrolyse-F&E unterstützen und Ihnen helfen können, einen effizienteren und profitableren Prozess zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren