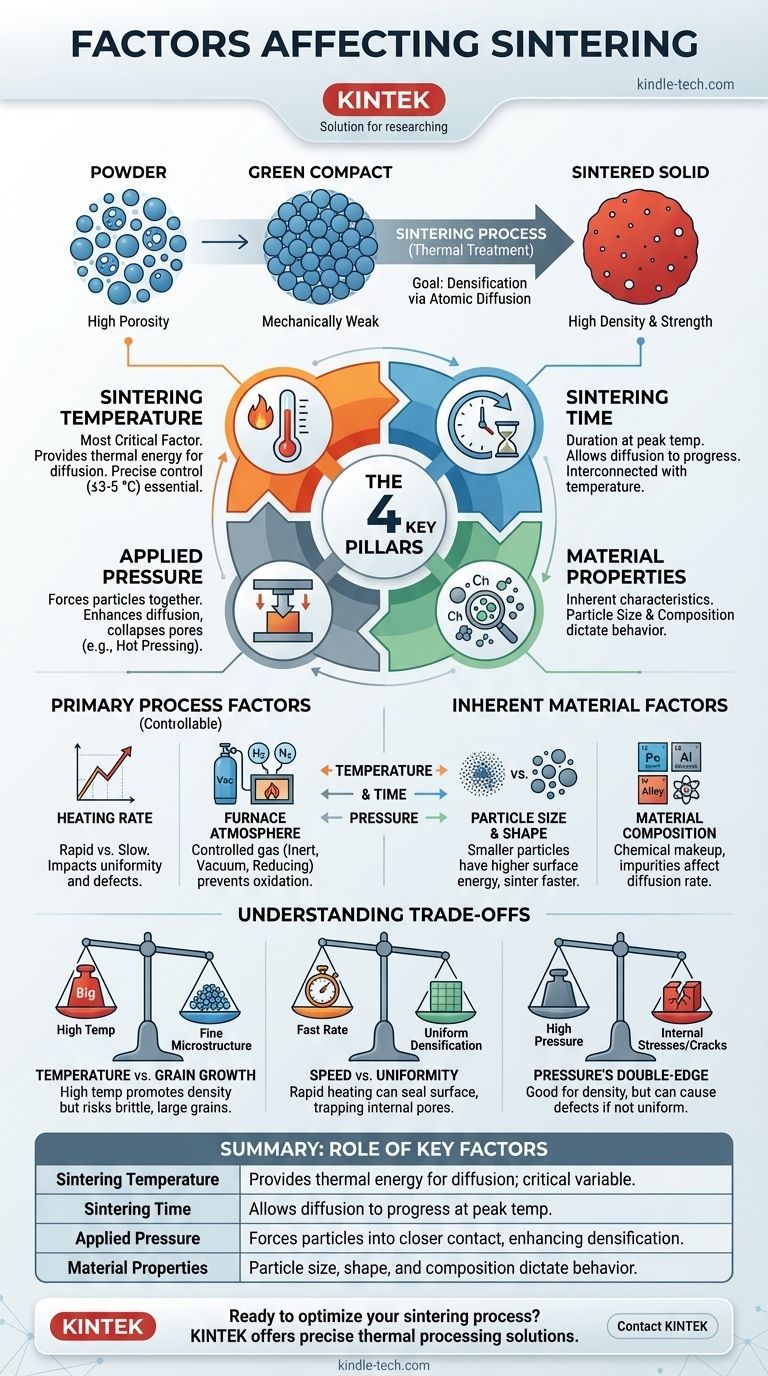

Im Kern wird der Sinterprozess von vier Schlüsselelementen bestimmt. Dies sind die Sintertemperatur, die Zeit bei dieser Temperatur, der ausgeübte Druck und die inhärenten Eigenschaften des Materials selbst, einschließlich Partikelgröße und Zusammensetzung. Diese Faktoren wirken zusammen, um die Atomdiffusion zu steuern, die ein Pulver zu einer dichten, festen Masse verschmilzt.

Sintern ist nicht nur ein Erwärmungsprozess; es ist die präzise Steuerung von Energie und Materialeigenschaften, um die Atombewegung zu kontrollieren. Das ultimative Ziel ist die Eliminierung der leeren Räume (Porosität) zwischen den ursprünglichen Partikeln, und jeder Faktor dient als wichtiger Hebel, um die gewünschte Dichte und Festigkeit im Endprodukt zu erreichen.

Der Kernmechanismus des Sinterns

Bevor die Faktoren untersucht werden, ist es wichtig, das grundlegende Ziel des Prozesses zu verstehen.

Was ist Sintern?

Sintern ist eine Wärmebehandlung, die eine Ansammlung von Pulverpartikeln in ein festes, zusammenhängendes Objekt umwandelt. Dies wird erreicht, indem Wärme bei einer Temperatur unterhalb des Schmelzpunkts des Materials zugeführt wird.

Anstatt zu schmelzen, diffundieren Atome an den Kontaktstellen zwischen den Partikeln über die Grenzen hinweg. Diese atomare Wanderung füllt allmählich die Hohlräume zwischen den Partikeln und verschmilzt sie miteinander.

Das Ziel: Vom Pulver zum Festkörper

Das Hauptziel ist die Verdichtung. Der Prozess beginnt mit einem gepressten „Grünling“, der porös und mechanisch schwach ist. Das Sintern zielt darauf ab, diese Porosität zu beseitigen, wodurch sich das Teil zusammenzieht und seine Dichte zunimmt, was seine Festigkeit und andere Materialeigenschaften dramatisch verbessert.

Die primären Prozessfaktoren

Dies sind die Variablen, die Sie während des Herstellungsprozesses direkt steuern können. Sie sind die mächtigsten Werkzeuge zur Beeinflussung des Endergebnisses.

Sintertemperatur

Dies ist wohl der kritischste Faktor. Die Temperatur liefert die thermische Energie, die für die Atomdiffusion erforderlich ist. Höhere Temperaturen beschleunigen diesen Prozess erheblich.

Die Kontrolle muss jedoch außergewöhnlich präzise sein. Wie in den Fertigungsrichtlinien angegeben, darf die Temperatur oft nicht um mehr als ±3-5 °C abweichen, da selbst kleine Schwankungen die Endwerte drastisch verändern können.

Sinterzeit

Die Zeit ist die zweite Hälfte der Energiegleichung. Sie bezieht sich auf die Dauer, in der das Material bei der maximalen Sintertemperatur gehalten wird.

Längere Zeiten ermöglichen es dem Diffusionsprozess, weiter voranzuschreiten, was zu einer stärkeren Verdichtung und Poreneliminierung führt. Temperatur und Zeit sind tief miteinander verbunden; eine etwas niedrigere Temperatur kann dasselbe Ergebnis wie eine höhere erzielen, wenn die Haltezeit verlängert wird.

Ausgeübter Druck

Druck presst Partikel physisch in engeren Kontakt, was den Diffusionsprozess fördert und hilft, Poren zusammenfallen zu lassen. Er wird während des anfänglichen Pressens des „Grünlings“ und manchmal während des Heizzyklus selbst bei Prozessen wie dem Warmpressen ausgeübt.

Diese mechanische Unterstützung kann die Verdichtung erheblich beschleunigen und die Verwendung niedrigerer Sintertemperaturen ermöglichen.

Aufheizrate

Die Rate, mit der das Material auf die Sintertemperatur erhitzt wird, ist ebenfalls eine Schlüsselvariable. Eine schnelle Aufheizrate kann manchmal vorteilhaft sein, birgt aber auch das Risiko, Gase im Material einzuschließen oder thermische Spannungen zu erzeugen.

Eine kontrollierte, langsamere Aufheizrate ermöglicht eine gleichmäßigere Verdichtung und hilft, innere Defekte zu verhindern.

Ofenatmosphäre

Die Zusammensetzung des Gases im Sinterofen ist entscheidend. Eine kontrollierte Atmosphäre (wie Inertgas, Vakuum oder ein reduzierendes Gas wie Wasserstoff) wird verwendet, um Oxidation oder andere unerwünschte chemische Reaktionen mit dem Material zu verhindern, die dessen Integrität beeinträchtigen könnten.

Inhärente Materialfaktoren

Dies sind Eigenschaften des Rohpulvers, die vor Beginn des Sinterprozesses festgelegt werden.

Partikelgröße und -form

Kleinere Partikel weisen ein höheres Oberfläche-zu-Volumen-Verhältnis auf. Diese hohe Oberflächenenergie liefert eine stärkere treibende Kraft für die Diffusion, wodurch kleinere Pulver schneller und bei niedrigeren Temperaturen sintern als gröbere Pulver.

Materialzusammensetzung

Die chemische Zusammensetzung des Pulvers ist grundlegend. Die Rate der Atomdiffusion variiert stark zwischen verschiedenen Materialien. Darüber hinaus kann das Vorhandensein von Verunreinigungen oder Legierungselementen den Sinterprozess entweder beschleunigen oder hemmen. Eine homogene Zusammensetzung ist für eine gleichmäßige Verdichtung unerlässlich.

Verständnis der Kompromisse

Die Optimierung des Sinterns ist ein Balanceakt. Die extreme Ausreizung eines Faktors führt oft zu negativen Konsequenzen an anderer Stelle.

Temperatur vs. Kornwachstum

Während hohe Temperaturen die Dichte fördern, begünstigen sie auch das Kornwachstum. Werden die Körner zu groß, kann das Material spröde werden, selbst wenn es vollständig dicht ist. Der ideale Prozess erreicht eine hohe Dichte bei gleichzeitiger Beibehaltung einer feinen, kontrollierten Kornstruktur.

Geschwindigkeit vs. Gleichmäßigkeit

Die Verwendung einer sehr hohen Aufheizrate zur Verkürzung der Zykluszeiten kann effizient sein, aber sie kann auch dazu führen, dass sich die Oberfläche des Teils verdichtet und versiegelt, bevor innere Poren entweichen konnten. Dies kann zu einer dichten Außenschale mit einem porösen, schwächeren Inneren führen.

Druck als zweischneidiges Schwert

Hoher Druck ist ausgezeichnet für die Verdichtung, kann aber auch innere Spannungen verursachen oder Risse verursachen, wenn er nicht gleichmäßig ausgeübt wird. Die Konstruktion der Form und Matrize, die zur Herstellung des Grünlings verwendet wird, ist entscheidend für das Management dieses Aspekts.

Optimierung des Sinterns für Ihr Ziel

Die „besten“ Parameter hängen vollständig vom gewünschten Ergebnis für die endgültige Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Priorisieren Sie kleinere Partikelgrößen und höhere Temperaturen, aber steuern Sie die Haltezeit sorgfältig, um übermäßiges Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinen Mikrostruktur für spezifische Eigenschaften (z. B. magnetisch, optisch) liegt: Ziehen Sie niedrigere Temperaturen für längere Zeiten in Betracht oder erkunden Sie fortschrittliche Methoden wie das Funkenplasmagesinterte (SPS), das eine schnelle Erwärmung zur Begrenzung des Kornwachstums nutzt.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Das Ziel ist es, die optimale Balance zwischen Temperatur und Zeit zu finden, um den Energieverbrauch und die Zykluszeit zu minimieren und gleichzeitig die minimal erforderlichen Leistungsspezifikationen zu erfüllen.

Letztendlich kommt die Beherrschung des Sinterns daher, dass man versteht, dass diese Faktoren ein miteinander verbundenes System bilden, das präzise ausbalanciert werden muss, um das Endmaterial zu konstruieren.

Zusammenfassungstabelle:

| Faktor | Rolle im Sinterprozess |

|---|---|

| Sintertemperatur | Liefert thermische Energie für die Atomdiffusion; kritischste Variable. |

| Sinterzeit | Dauer bei Spitzentemperatur; ermöglicht das Fortschreiten des Diffusionsprozesses. |

| Ausgeübter Druck | Presst Partikel in engeren Kontakt und fördert die Verdichtung. |

| Materialeigenschaften | Partikelgröße, -form und -zusammensetzung bestimmen das Sinterverhalten. |

Sind Sie bereit, Ihren Sinterprozess für überlegene Materialleistung zu optimieren? Die präzise Steuerung von Temperatur, Zeit und Atmosphäre ist entscheidend, um die erforderliche Dichte, Festigkeit und Mikrostruktur zu erreichen. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Sinteranlagen und bietet die präzisen thermischen Verarbeitungslösungen, die Ihr Labor benötigt. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung helfen, um diese Schlüsselvariablen zu beherrschen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung und Ihre Ziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Vorteile bietet Heißpress-Sinterausrüstung für NASICON? Erreichen von 100 % dichten Festelektrolytplatten

- Welche Bedingungen schafft eine Vakuum-Heißpresse für Kupfer-MoS2-Mo-Verbundwerkstoffe? Erreichen Sie maximale Verdichtung

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken