Der Erfolg jedes Wärmebehandlungsprozesses hängt von der präzisen Steuerung von vier grundlegenden Faktoren ab. Dies sind die Heiztemperatur, die Haltezeit bei dieser Temperatur, die Abkühlgeschwindigkeit und die Zusammensetzung der Ofenatmosphäre. Jede Variable beeinflusst direkt die endgültige Mikrostruktur des Materials, was wiederum dessen mechanische Eigenschaften wie Härte, Zähigkeit und Duktilität bestimmt.

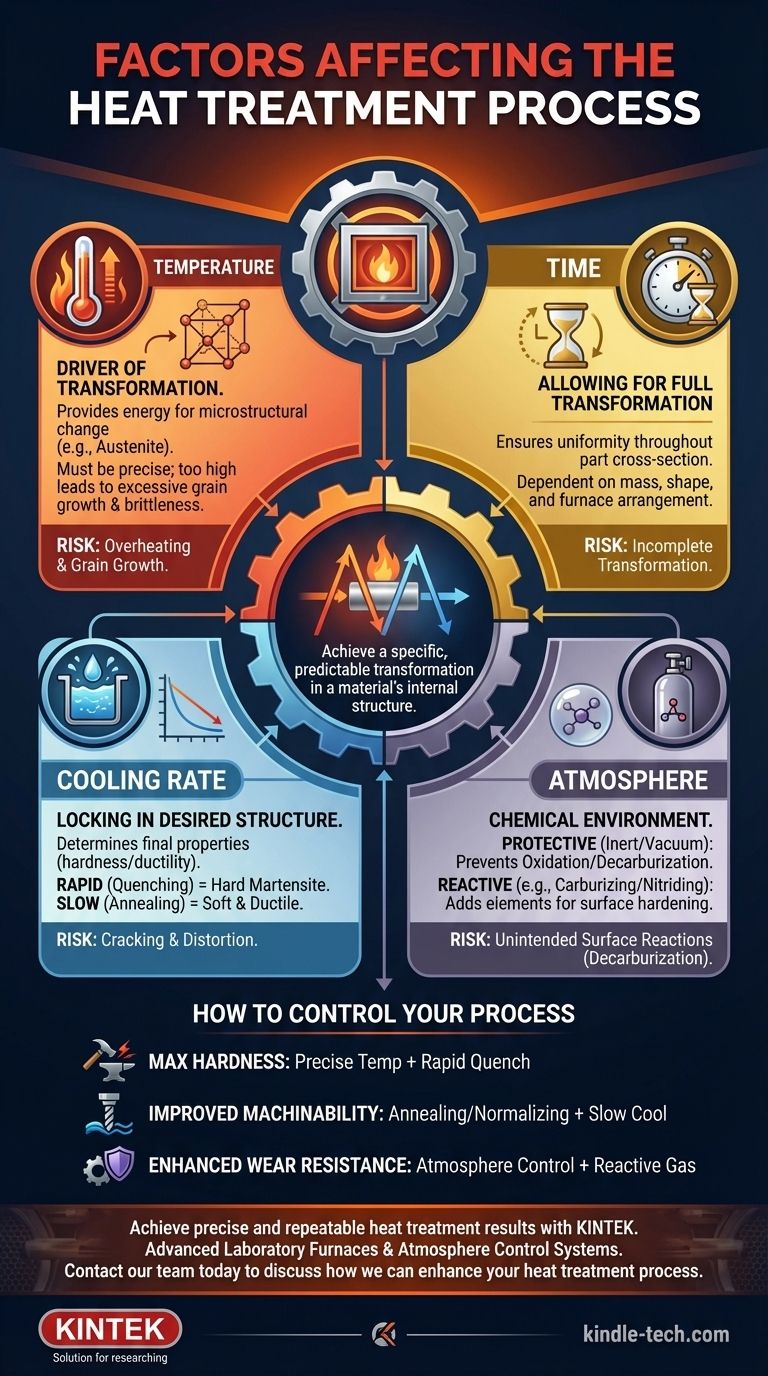

Die Wärmebehandlung ist nicht einfach nur ein Erhitzungs- und Abkühlzyklus. Es ist ein kontrollierter metallurgischer Prozess, bei dem das Zusammenspiel von Temperatur, Zeit, Abkühlung und Atmosphäre manipuliert wird, um eine spezifische, vorhersagbare Umwandlung der inneren Struktur eines Materials zu erreichen.

Die Grundpfeiler der Wärmebehandlung

Um konsistente und zuverlässige Ergebnisse zu erzielen, müssen Sie verstehen, wie jeder primäre Faktor die metallurgische Veränderung im Werkstück vorantreibt. Dies sind keine unabhängigen Variablen; sie sind tief miteinander verbunden.

Temperatur: Der Treiber der Umwandlung

Die Temperatur liefert die thermische Energie, die erforderlich ist, um Änderungen in der Kristallstruktur oder Mikrostruktur des Materials einzuleiten. Bei Stählen beinhaltet dies typischerweise das Erhitzen auf eine Temperatur, bei der sich die Struktur in Austenit umwandelt.

Die gewählte Temperatur muss hoch genug sein, um die gewünschte Umwandlung zu bewirken, aber kontrolliert werden, um negative Auswirkungen wie übermäßiges Kornwachstum zu verhindern, das das Material spröde machen kann.

Zeit: Ermöglichung der vollständigen Umwandlung

Die Haltezeit ist die Dauer, während der das Werkstück bei der Höchsttemperatur gehalten wird. Ihr Zweck ist es sicherzustellen, dass die thermischen und chemischen Veränderungen im gesamten Querschnitt des Teils gleichmäßig ablaufen.

Dies ist keine feste Zahl. Sie wird direkt von der Masse, Form und Anordnung des Werkstücks im Ofen beeinflusst. Größere Lasten oder komplexe Teile mit dicken Abschnitten erfordern längere Haltezeiten, um sicherzustellen, dass der Kern die gleiche Temperatur wie die Oberfläche erreicht.

Abkühlgeschwindigkeit: Fixierung der gewünschten Struktur

Die Geschwindigkeit, mit der das Material von der Behandlungstemperatur abgekühlt wird, bestimmt die endgültige Mikrostruktur und damit seine Eigenschaften. Dies ist wohl der kritischste Schritt bei der Festlegung des Ergebnisses.

Eine schnelle Abkühlung oder Abschrecken (z. B. in Wasser oder Öl) fixiert das Material in einem harten, spröden Zustand wie Martensit. Eine langsame Abkühlung oder Glühen (z. B. das Abkühlen im Ofen) ermöglicht es der Struktur, sich in einen weichen, duktilen Zustand umzuordnen.

Atmosphäre: Die chemische Umgebung

Das Gas im Ofen ist nicht nur ein Medium für den Wärmetransport; es ist ein aktives chemisches Mittel. Die Ofenatmosphäre erfüllt einen von zwei Hauptzwecken.

Erstens kann sie schützend sein. Ein Vakuum oder ein Inertgas wie Argon verhindert Oberflächenreaktionen wie Oxidation (Zunderbildung) und Entkohlung und bewahrt so die Oberflächenintegrität des Werkstücks.

Zweitens kann sie reaktiv sein. Es können gezielt Gasmedien eingebracht werden, um die Oberfläche des Teils chemisch zu verändern, wie es bei Prozessen wie dem Aufkohlen oder Nitrieren der Fall ist, bei denen Kohlenstoff oder Stickstoff hinzugefügt wird, um eine harte, verschleißfeste Randschicht zu erzeugen.

Verständnis der Kompromisse und Risiken

Wenn einer der Kernfaktoren nicht kontrolliert wird, kann dies zu fehlerhaften Teilen, Ressourcenverschwendung und inkonsistenten Leistungen führen. Das Verständnis dieser häufigen Fehlermodi ist für die Prozesskontrolle unerlässlich.

Überhitzung und Kornwachstum

Die Verwendung einer zu hohen Temperatur oder einer zu langen Haltezeit kann dazu führen, dass die Kristallkörner im Metall übermäßig groß werden. Dies reduziert dauerhaft die Zähigkeit und Duktilität des Materials, wodurch es spröde wird, selbst wenn der Härtemesswert korrekt erscheint.

Unvollständige Umwandlung

Eine unzureichende Haltezeit oder Temperatur bedeutet, dass der Kern des Teils niemals vollständig umgewandelt wird. Dies führt zu einer Komponente mit einer harten Oberfläche, aber einem weichen, schwachen Kern, was zu einem vorzeitigen Versagen unter Last führt.

Rissbildung und Verzug

Die häufigste Ursache für Rissbildung ist eine für die Geometrie des Teils zu starke Abkühlgeschwindigkeit. Die extremen thermischen Spannungen, die entstehen, wenn sich die Oberfläche viel schneller zusammenzieht als der Kern, können das Material physisch auseinanderreißen.

Unbeabsichtigte Oberflächenreaktionen

Wenn die Ofenatmosphäre nicht richtig kontrolliert wird, treten unerwünschte chemische Reaktionen auf. Die Entkohlung, der Verlust von Kohlenstoff von der Oberfläche des Stahls, macht die Oberfläche weich und unfähig, die gewünschte Härte zu erreichen, was den Verschleißwiderstand beeinträchtigt.

So steuern Sie Ihren Prozess

Ihr Ansatz zur Wärmebehandlung muss durch Ihr Endziel für das Material bestimmt werden. Unterschiedliche Eigenschaften erfordern unterschiedliche Kombinationen dieser Kernfaktoren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Härte liegt: Sie benötigen eine präzise Temperaturkontrolle, um vollen Austenit zu bilden, gefolgt von einem schnellen und aggressiven Abschrecken, das für diese spezielle Legierung ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit (Erweichung) liegt: Sie verwenden einen Glüh- oder Normalisierprozess, der das Erhitzen des Teils und eine sehr langsame und kontrollierte Abkühlgeschwindigkeit beinhaltet.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung des Oberflächenverschleißwiderstands liegt: Ihre kritische Variable ist die Ofenatmosphäre, wobei eine aktive GasMischung zum Aufkohlen oder Nitrieren verwendet wird, um nur die Oberflächenschicht zu härten.

Die Beherrschung der gezielten Steuerung dieser Variablen ist der Schlüssel zur Ausschöpfung des vollen Potenzials Ihrer Materialien.

Zusammenfassungstabelle:

| Faktor | Rolle im Prozess | Wichtige Überlegung |

|---|---|---|

| Temperatur | Treibt die mikrostrukturelle Umwandlung an (z. B. zu Austenit) | Muss hoch genug für die Umwandlung, aber kontrolliert sein, um Kornwachstum zu verhindern. |

| Haltezeit | Gewährleistet eine gleichmäßige Umwandlung im gesamten Teil | Hängt von der Masse, Form und Ofenbeladung des Teils ab. |

| Abkühlgeschwindigkeit | Bestimmt die endgültige Mikrostruktur und Eigenschaften (Härte/Duktilität) | Reicht von schnellem Abschrecken (Martensit) bis zu langsamem Glühen. |

| Ofenatmosphäre | Schützt die Oberfläche oder verändert sie chemisch (z. B. Aufkohlen) | Kann inert (schützend) oder reaktiv (Oberflächenhärtung) sein. |

Erreichen Sie präzise und wiederholbare Wärmebehandlungsergebnisse mit KINTEK.

Ob Ihr Ziel maximale Härte, verbesserte Bearbeitbarkeit oder überlegener Oberflächenverschleißwiderstand ist, die richtige Ausrüstung ist unerlässlich für die Kontrolle von Temperatur, Zeit, Abkühlgeschwindigkeit und Atmosphäre. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Atmosphärenkontrollsysteme für die metallurgische Forschung und Produktion.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für Ihre spezifischen Material- und Anwendungsanforderungen helfen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihren Wärmebehandlungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Ist Sintern dasselbe wie Schweißen? Wichtige Unterschiede bei der Materialbindung und -fusion erklärt

- Ist ein Muffelofen ein Backofen? Ein Leitfaden für Hochtemperatur- vs. Niedertemperatur-Heizung

- Was ist der Betriebsbereich eines Muffelofens? Entdecken Sie den Schlüssel für Ihre Hochtemperaturanwendungen

- Was ist Wartung und wie können Sie das Labor instand halten? Steigern Sie die Laborzuverlässigkeit und Datenintegrität

- Was ist der Unterschied zwischen Sintern und Brennen? Ein Leitfaden zur Terminologie thermischer Prozesse