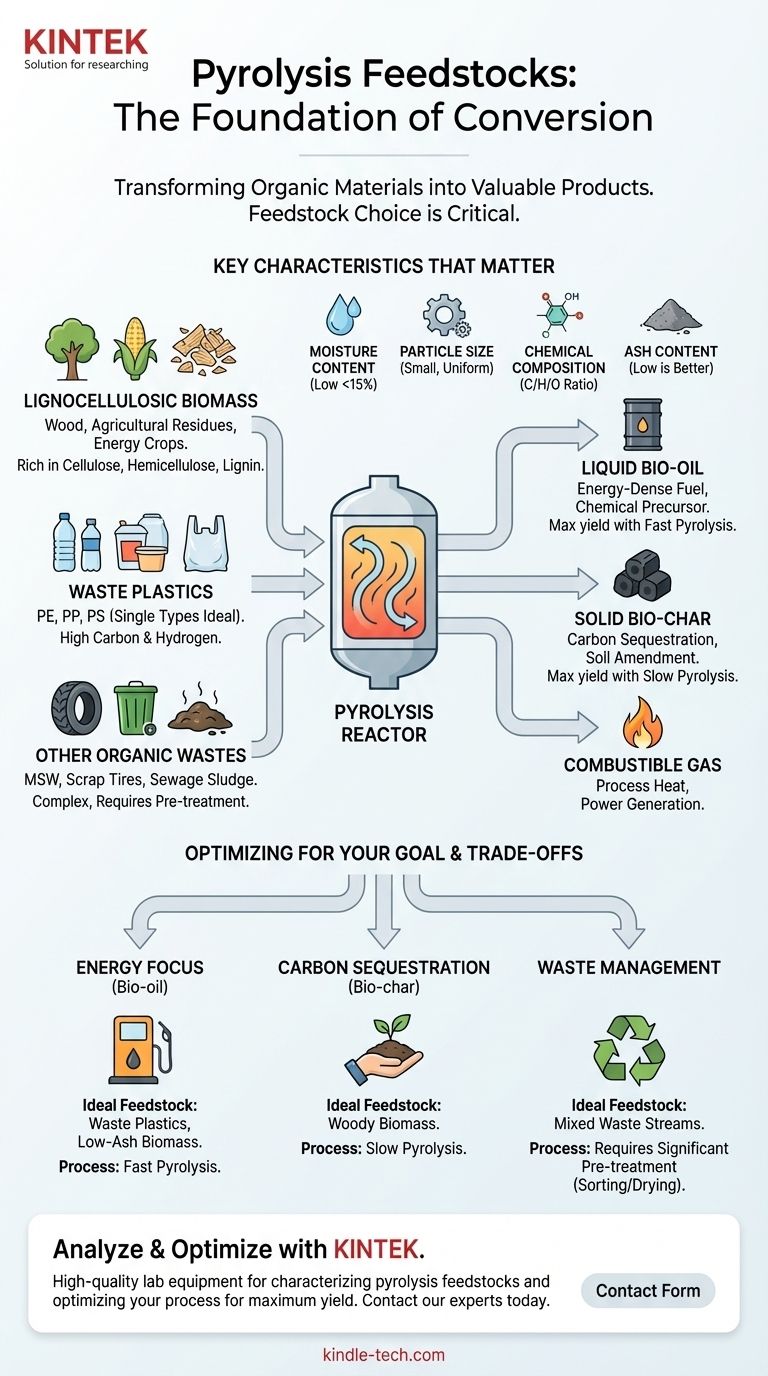

Kurz gesagt, die Pyrolyse kann eine Vielzahl organischer Materialien verarbeiten. Die häufigsten Ausgangsstoffe fallen in drei Hauptkategorien: lignozellulosehaltige Biomasse (wie Holz und landwirtschaftliche Abfälle), Altkunststoffe und andere organische Abfälle (wie Reifen und Klärschlamm). Die Wahl des Ausgangsstoffs ist der entscheidendste Faktor, der die erforderlichen Prozessbedingungen und die letztendlich erhaltenen Produkte bestimmt.

Das zentrale Prinzip der Pyrolyse ist, dass, obwohl fast jedes organische Material als Ausgangsstoff dienen kann, seine spezifischen physikalischen und chemischen Eigenschaften – hauptsächlich Feuchtigkeit, Partikelgröße und elementare Zusammensetzung – die Effizienz des Prozesses bestimmen und ob die primäre Ausbeute flüssiges Bio-Öl, fester Biokohle oder brennbares Gas ist.

Das Universum der Pyrolyse-Ausgangsstoffe

Pyrolyse ist eine flexible Technologie, die sich durch ihre Fähigkeit auszeichnet, komplexe organische Materie in einfachere, wertvollere Substanzen umzuwandeln. Die potenziellen Ausgangsstoffe sind vielfältig, aber nicht austauschbar.

Lignozellulosehaltige Biomasse

Dies ist die traditionellste und am weitesten untersuchte Kategorie von Ausgangsstoffen. Sie umfasst alle aus Pflanzen gewonnenen Materialien.

Diese Materialien bestehen hauptsächlich aus Zellulose, Hemizellulose und Lignin. Das Verhältnis dieser Komponenten beeinflusst die endgültige Produktverteilung.

Häufige Beispiele sind:

- Holzbiomasse: Hackschnitzel, Sägemehl und Forstabfälle.

- Landwirtschaftliche Reststoffe: Maisstroh, Weizenstroh, Reishülsen und Zuckerrohrbagasse.

- Energiepflanzen: Speziell angebaute Pflanzen wie Rutenhirse und Chinaschilf.

Altkunststoffe

Die Verwendung von Altkunststoffen als Ausgangsstoff ist ein schnell wachsendes Feld, das als chemisches Recycling bekannt ist. Dieser Prozess zielt darauf ab, Kunststoffe wieder in ein flüssiges Kohlenwasserstofföl umzuwandeln, das zur Herstellung neuer Kunststoffe oder Kraftstoffe verwendet werden kann.

Ideale Ausgangsstoffe sind "saubere" Ströme einzelner Kunststoffarten, wie zum Beispiel:

- Polyethylen (PE): Verwendet in Plastiktüten, Folien und Flaschen.

- Polypropylen (PP): Gefunden in Behältern, Verpackungen und Automobilteilen.

- Polystyrol (PS): Verwendet für Einwegbecher und Schaumverpackungen.

Gemischte Kunststoffabfälle sind aufgrund unterschiedlicher Zusammensetzungen und des Vorhandenseins von Verunreinigungen anspruchsvoller.

Andere organische Abfälle

Die Pyrolyse dient auch als leistungsstarkes Abfallmanagement-Tool für verschiedene andere anspruchsvolle organische Ströme.

Dazu gehören:

- Kommunale feste Abfälle (MSW): Die organische Fraktion des Hausmülls.

- Altreifen: Eine wichtige Quelle für hochwertiges flüssiges Öl und einen festen Industrieruß (Char).

- Klärschlamm: Ein nasser, komplexer Abfall, der eine erhebliche Trocknung erfordert, aber in Energie und einen nährstoffreichen Char umgewandelt werden kann.

Wichtige Eigenschaften der Ausgangsstoffe

Es reicht nicht aus, einfach ein organisches Material zu haben. Mehrere Schlüsseleigenschaften bestimmen seine Eignung für die Pyrolyse und beeinflussen maßgeblich die Auslegung und den Betrieb des Systems.

Feuchtigkeitsgehalt

Wasser muss verdampft werden, bevor das organische Material thermisch zersetzt werden kann. Ein hoher Feuchtigkeitsgehalt ist ein großer Energieverbraucher im System und reduziert dessen Gesamteffizienz erheblich. Die meisten Pyrolyseverfahren erfordern, dass die Ausgangsstoffe auf unter 10-15 % Feuchtigkeit getrocknet werden.

Partikelgröße

Wärmeübertragung ist grundlegend für die Pyrolyse. Kleinere, gleichmäßige Partikel erwärmen sich schneller und gleichmäßiger, was für die schnelle Pyrolyse, bei der das Ziel die Maximierung der flüssigen Bio-Öl-Ausbeute ist, unerlässlich ist. Große, ungleichmäßige Stücke führen zu ineffizienter Verarbeitung und einem Produkt von geringerer Qualität.

Chemische Zusammensetzung

Die elementare Zusammensetzung des Ausgangsstoffs korreliert direkt mit dem Ergebnis.

- Hoher Kohlenstoff- & Wasserstoffgehalt (z.B. Kunststoffe, Reifen): Diese Ausgangsstoffe erzeugen eine höhere Ausbeute an energiedichtem flüssigem Öl.

- Hoher Sauerstoffgehalt (z.B. Biomasse): Dies führt zu mehr Wasser, CO, CO2 und sauerstoffhaltigen Verbindungen im Bio-Öl, was es sauer und weniger stabil machen kann.

Asche- und anorganischer Gehalt

Asche ist der anorganische, nicht brennbare Anteil des Ausgangsstoffs (z.B. Schmutz, Mineralien, Metalle). Sie pyrolysiert nicht und konzentriert sich im festen Bio-Char. Ein hoher Aschegehalt kann die Qualität des Chars mindern und katalytische oder korrosive Elemente in den Reaktor einbringen, was zu Betriebsproblemen führen kann.

Die Kompromisse verstehen: Ausgangsstoff vs. Produkt

Der von Ihnen gewählte Ausgangsstoff und das verwendete Verfahren sind direkt mit dem Produkt verbunden, das Sie herstellen möchten. Es gibt keine "Einheitslösung".

Für maximales flüssiges Bio-Öl

Wenn Ihr Ziel ein flüssiger Kraftstoff oder chemischer Vorläufer ist, benötigen Sie einen Ausgangsstoff und ein Verfahren, die dieses Ergebnis begünstigen. Saubere, trockene Ausgangsstoffe wie Altkunststoffe (PE, PP) oder aschearme Biomasse sind ideal. Diese werden typischerweise mittels schneller Pyrolyse verarbeitet, die ein schnelles Erhitzen auf moderate Temperaturen (um 500 °C) mit einer sehr kurzen Verweilzeit des Dampfes beinhaltet.

Für maximalen Bio-Char

Wenn Ihr Hauptprodukt Bio-Char zur Kohlenstoffbindung oder Bodenverbesserung ist, ändert sich Ihre Strategie komplett. Holzbiomasse ist der bevorzugte Ausgangsstoff aufgrund ihres hohen Ligningehaltes, der einen stabilen Char erzeugt. Das verwendete Verfahren ist die langsame Pyrolyse, die ein langsames Erhitzen auf eine niedrigere Temperatur über mehrere Stunden beinhaltet.

Die Herausforderung der Verunreinigungen

Reale Ausgangsstoffe sind selten rein. Verunreinigungen können schwerwiegende Auswirkungen auf den Prozess und die Produkte haben.

- Chlor, oft aus PVC in gemischten Kunststoffabfällen, bildet hochkorrosives Salzsäuregas (HCl), das Geräte zerstören kann.

- Schwefel, der in Reifen und einigen Biomassen vorkommt, kann Schwefelwasserstoff (H2S) und andere unerwünschte Schwefelverbindungen bilden.

- Schwermetalle, die in Klärschlamm oder behandeltem Holz gefunden werden, konzentrieren sich im Char und Öl und erfordern ein sorgfältiges Management.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ausgangsstoffs ist der erste und wichtigste Schritt bei der Planung eines Pyrolyseprojekts. Ihre Entscheidung sollte von Ihrem Hauptziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung (Bio-Öl) liegt: Wählen Sie saubere, trockene Ausgangsstoffe wie Altkunststoffe oder aschearme Biomasse und planen Sie einen schnellen Pyrolyseprozess.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung (Biokohle) liegt: Verwenden Sie lignozellulosehaltige Biomasse, insbesondere Holz, in einem langsamen Pyrolysesystem, um stabile, hochwertige Biokohle zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Seien Sie bereit, in eine erhebliche Vorbehandlung (Sortieren, Zerkleinern, Trocknen) zu investieren, um inkonsistente Ausgangsstoffe wie Siedlungsabfälle oder Schlamm zu verarbeiten.

Letztendlich beginnt ein erfolgreicher Pyrolysebetrieb mit einem tiefen Verständnis und einer Charakterisierung Ihres Eingangsmaterials.

Zusammenfassungstabelle:

| Kategorie des Ausgangsstoffs | Wichtige Beispiele | Primärer Produktfokus |

|---|---|---|

| Lignozellulosehaltige Biomasse | Holzhackschnitzel, landwirtschaftliche Reststoffe | Biokohle, Bio-Öl |

| Altkunststoffe | Polyethylen (PE), Polypropylen (PP) | Flüssiges Kohlenwasserstofföl |

| Andere organische Abfälle | Altreifen, Klärschlamm | Energie, Abfallmanagement |

Bereit, den idealen Ausgangsstoff für Ihre Pyrolyseziele auszuwählen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die Analyse und Verarbeitung von Pyrolyse-Ausgangsstoffen. Egal, ob Sie die Biomasseumwandlung, das Kunststoffrecycling oder die Abfallverwertung erforschen, unsere zuverlässigen Tools helfen Ihnen, Materialien zu charakterisieren und Ihren Prozess für maximale Ausbeute und Effizienz zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, Ihre Projektziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1800℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist RF-Magnetronsputtern? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Welche Schmelzverfahren gibt es? Ein Leitfaden zur Auswahl des richtigen Industrieofens

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung

- Was sind die Arten von Induktionsschmelzöfen? Kernlos, Kanal und VIM erklärt