Induktionsschmelzöfen werden hauptsächlich nach ihrem Kerndesign und ihrer Betriebsumgebung kategorisiert. Die zwei grundlegendsten Typen sind kernlose und Kanalöfen. Darüber hinaus können sie nach ihrer Betriebsatmosphäre weiter klassifiziert werden, wie z. B. Standard-Luftschmelzöfen oder spezielle Vakuuminduktionsschmelzöfen, die ihre eigenen Untertypen haben.

Die Wahl zwischen den Induktionsofentypen ist keine Frage dessen, was „besser“ ist, sondern welches Werkzeug für die jeweilige Aufgabe das richtige ist. Kernlose Öfen bieten Flexibilität für verschiedene Legierungen und Chargengrößen, während Kanalöfen eine hohe Effizienz für das kontinuierliche Schmelzen großer Mengen eines einzelnen Metalls liefern.

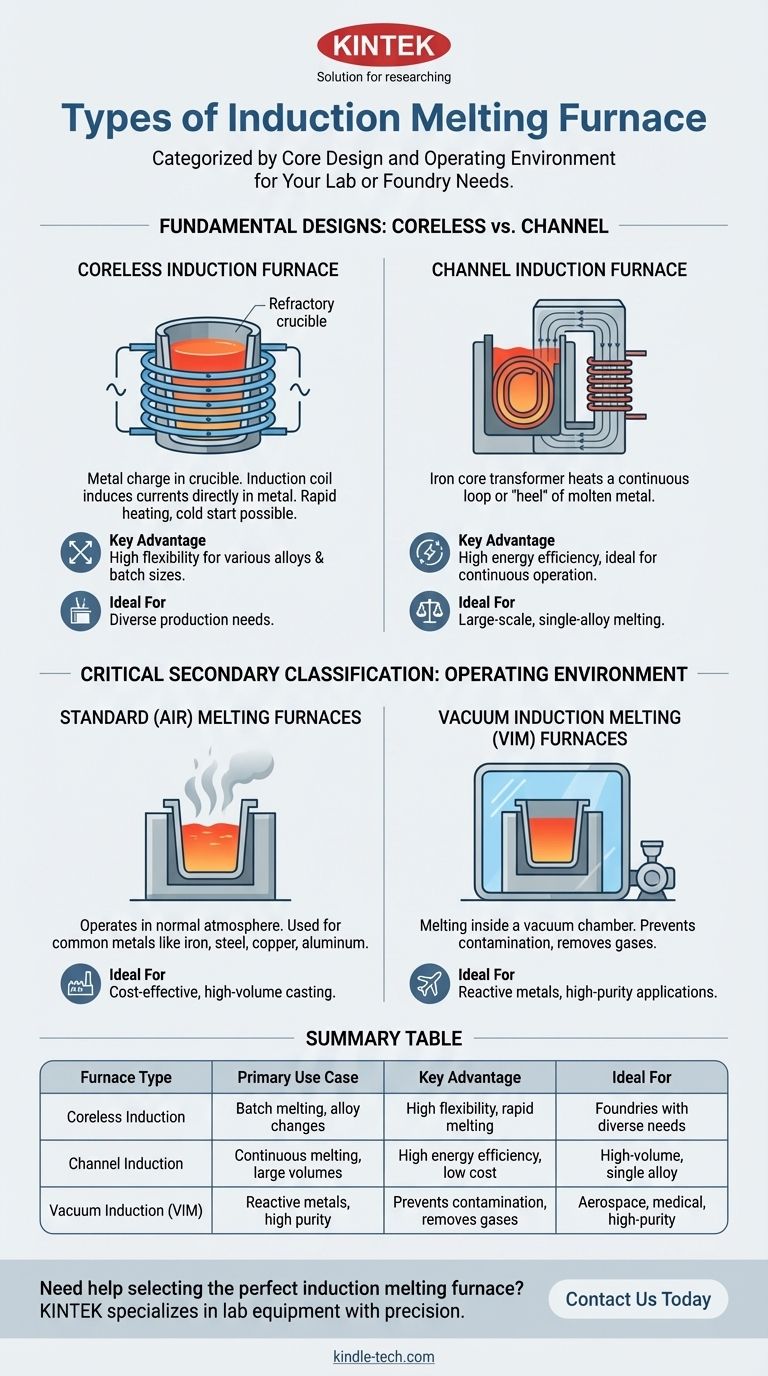

Die zwei grundlegenden Bauweisen: Kernlos vs. Kanal

Der wichtigste Unterschied zwischen Induktionsöfen liegt in ihrer physikalischen Konstruktion und ihrem Heizprinzip. Dieser grundlegende Unterschied bestimmt ihre idealen Anwendungen.

Der kernlose Induktionsofen

Bei einem kernlosen Ofen wird das zu schmelzende Metall direkt in einen feuerfesten Tiegel gegeben. Dieser Tiegel ist von einer wassergekühlten Spule umgeben, durch die ein starker Wechselstrom fließt.

Das wechselnde Magnetfeld induziert intensive elektrische Ströme direkt im Metall, wodurch es schnell erhitzt und geschmolzen wird. Dieses Design ist sehr vielseitig, da es mit festem Metall aus dem kalten Zustand gestartet werden kann.

Der Kanalinduktionsofen

Ein Kanalofen funktioniert eher wie ein Transformator. Ein Eisenkern lenkt das Magnetfeld durch eine geschlossene Schleife oder einen „Kanal“ aus geschmolzenem Metall.

Diese Schleife aus flüssigem Metall fungiert als ein einwandiger Sekundärwicklung, die durch den induzierten Strom erhitzt wird. Dieses Design ist extrem energieeffizient, erfordert jedoch einen kontinuierlichen „Rest“ an geschmolzenem Metall, um zu funktionieren, was es ideal für Halte- oder kontinuierliche Schmelzvorgänge macht.

Eine kritische sekundäre Klassifizierung: Betriebsumgebung

Nach dem Kerndesign ist die nächste wichtige Klassifizierung die Umgebung, in der das Metall geschmolzen wird. Diese Wahl wird ausschließlich durch die Art des verarbeiteten Metalls und die erforderliche Endreinheit bestimmt.

Standard- (Luft-) Schmelzöfen

Dies sind die gängigsten Typen von kernlosen und Kanalöfen, die in normaler Atmosphäre arbeiten.

Sie werden häufig zum Schmelzen von Metallen wie Eisen, Stahl, Kupfer und Aluminium verwendet, bei denen eine gewisse Wechselwirkung mit der Atmosphäre akzeptabel ist oder mit Flussmitteln gehandhabt werden kann.

Vakuuminduktionsschmelzöfen (VIM)

Für Materialien, bei denen eine Verunreinigung durch die Atmosphäre inakzeptabel ist, erfolgt das Schmelzen in einer Vakuumkammer. Diese Öfen sind unerlässlich für die Herstellung hochreiner oder reaktiver Legierungen.

VIM-Öfen sind entscheidend, um chemische Reaktionen mit Sauerstoff und Stickstoff zu verhindern, schädliche gelöste Gase zu entfernen und die sauberen Metalle herzustellen, die für anspruchsvolle Industrien wie Luft- und Raumfahrt sowie Medizin erforderlich sind. Sie können weiter nach ihrem Prozess als Chargentyp oder halbkontinuierlicher Typ kategorisiert werden.

Die Kompromisse verstehen

Jeder Ofentyp bringt einen deutlichen Satz von betrieblichen Vorteilen und Einschränkungen mit sich. Das Verständnis dieser ist der Schlüssel zur fundierten Entscheidungsfindung.

Flexibilität vs. Effizienz

Kernlose Öfen zeichnen sich durch Flexibilität aus. Sie können vollständig entleert und nacheinander zum Schmelzen verschiedener Legierungen verwendet werden, was sie perfekt für Gießereien mit unterschiedlichen Produktionsanforderungen macht.

Kanalöfen priorisieren Effizienz. Ihr Design ist für die Aufrechterhaltung eines großen Volumens einer einzigen geschmolzenen Legierung rund um die Uhr optimiert. Sie sind weniger flexibel, bieten jedoch geringere Energiekosten für kontinuierliche Großserienprozesse.

Reinheit vs. Kosten

Standard-Luftschmelzöfen sind weniger komplex und kostengünstiger. Sie sind die Arbeitstiere für die überwiegende Mehrheit des Metallgusses und der Metallverarbeitung.

Vakuuminduktionsöfen stellen eine erhebliche Investition in Kosten und Komplexität dar. Diese Kosten sind jedoch gerechtfertigt, wenn reaktive Metalle wie Titan geschmolzen werden oder wenn die Qualität des Endprodukts die absolut höchsten Reinheits- und Kontrollgrade erfordert.

Den richtigen Ofen für Ihre Anwendung auswählen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihrer betrieblichen Ziele.

- Wenn Ihr Hauptaugenmerk auf Legierungsflexibilität und Chargenproduktion liegt: Ein kernloser Induktionsofen ist die überlegene Wahl für Gießereien, die unterschiedliche Gussteile herstellen.

- Wenn Ihr Hauptaugenmerk auf kontinuierlichem Schmelzen großer Mengen einer einzigen Legierung liegt: Ein Kanalinduktionsofen bietet unübertroffene Energieeffizienz für Großserienprozesse.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen reaktiver Metalle oder dem Erreichen maximaler Reinheit liegt: Ein Vakuuminduktionsofen (VIM) ist für Luft- und Raumfahrt- oder Hochreinheitsanwendungen unverzichtbar.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernunterschiede die Auswahl einer Technologie, die genau auf Ihre metallurgischen Ziele und betrieblichen Anforderungen abgestimmt ist.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendungsfall | Hauptvorteil | Ideal für |

|---|---|---|---|

| Kernloser Induktionsofen | Chargenschmelzen, Legierungswechsel | Hohe Flexibilität, schnelles Schmelzen | Gießereien mit unterschiedlichen Produktionsanforderungen |

| Kanalinduktionsofen | Kontinuierliches Schmelzen, große Mengen | Hohe Energieeffizienz, niedrige Betriebskosten | Großserienprozesse mit einer einzigen Legierung |

| Vakuuminduktionsofen (VIM) | Reaktive Metalle, hohe Reinheit | Verhindert Kontamination, entfernt Gase | Luft- und Raumfahrt, Medizin und Hochreinheitsanwendungen |

Benötigen Sie Hilfe bei der Auswahl des perfekten Induktionsschmelzofens für Ihr Labor oder Ihre Gießerei? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit Präzision und Fachwissen. Ob Sie die Flexibilität eines kernlosen Ofens, die Effizienz eines Kanalofens oder die Ultrareinheit eines VIM-Systems benötigen, unser Team steht Ihnen beratend zur Seite. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Schmelzprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Nachteile hat ein kernloser Induktionsofen? Wichtige Einschränkungen bei Effizienz und Raffination

- Wie hoch ist der Stromverbrauch eines Induktionsofens? Verstehen Sie kWh pro Tonne und Schlüsselfaktoren

- Wie erfolgt das Metallschmelzen im Induktionsofen? Ein tiefer Einblick in die Physik der effizienten Erwärmung

- Wird in Induktionsöfen Wärme erzeugt? Entdecken Sie, wie Wärme von innen entsteht

- Kann Gold induktiv erhitzt werden? Ja, und es ist die überlegene Methode für hochreines Schmelzen.

- Wie viel Strom verbraucht ein Induktionsofen? Berechnen Sie Ihre wahren Energiekosten

- Was sind die verschiedenen Arten von Schmelzöfen? Wählen Sie die richtige Technologie für Ihr Gießereiunternehmen

- Wie schmilzt ein Induktionsofen? Entfesseln Sie die Kraft des sauberen, effizienten Metallschmelzens