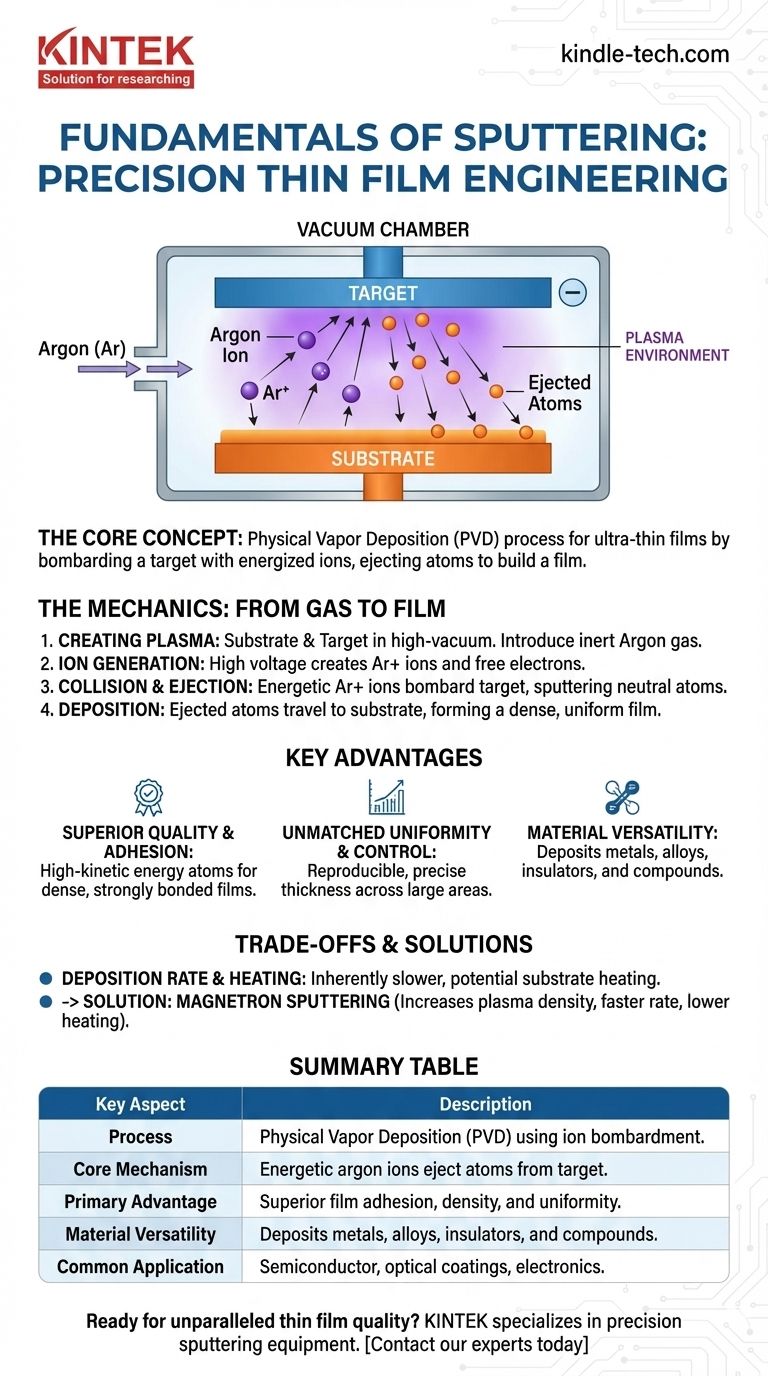

Im Kern ist das Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Herstellung ultradünner Materialschichten verwendet wird. Es funktioniert, indem eine feste Quellmaterial, das als „Target“ bezeichnet wird, mit energiereichen Ionen in einem Vakuum beschossen wird. Diese Kollisionen wirken wie ein mikroskopischer Sandstrahler, der Atome aus dem Target herauslöst, die dann zu einem Substrat wandern und sich dort ablagern, wodurch Schicht für Schicht eine Schicht aufgebaut wird.

Sputtern ist nicht nur eine Methode zur Beschichtung einer Oberfläche; es ist ein hochkontrollierter Ingenieursprozess zur Herstellung von Dünnschichten mit überlegener Haftung, Dichte und Gleichmäßigkeit. Sein Wert liegt in der Qualität und Präzision der resultierenden Schicht, nicht in der Abscheidungsgeschwindigkeit.

Die Mechanik des Sputterns: Vom Gas zur Schicht

Um das Sputtern zu verstehen, ist es am besten, es in eine Abfolge von Ereignissen zu unterteilen, die in einer kontrollierten Vakuumkammer ablaufen.

Erzeugung der Plasmaumgebung

Der Prozess beginnt damit, dass das Substrat und das Target-Material in eine Hochvakuumkammer gebracht werden. Die Kammer wird evakuiert, um Luft und andere Verunreinigungen zu entfernen.

Nach der Evakuierung wird eine kleine, kontrollierte Menge eines Inertgases, meistens Argon, in die Kammer eingeleitet.

Ionenerzeugung und -beschleunigung

Auf das Target-Material wird eine hohe negative Spannung angelegt. Dieses starke elektrische Feld regt freie Elektronen in der Kammer an.

Diese energiereichen Elektronen kollidieren mit den neutralen Argonatomen, schlagen ein Elektron heraus und erzeugen positiv geladene Argonionen (Ar+). Dieses Gemisch aus Ionen und Elektronen bildet ein Niedertemperaturplasma.

Da das Target negativ geladen und die Argonionen positiv geladen sind, werden die Ionen aggressiv auf die Oberfläche des Targets beschleunigt.

Der Kollisions- und Ausstoßprozess

Beim Aufprall überträgt das energiereiche Argonion seine kinetische Energie und seinen Impuls auf die Atome im Target. Dies ist ein rein physikalischer, mechanischer Prozess.

Wenn die Energieübertragung ausreicht, „sputtert“ oder stößt es ein Atom aus dem Target-Material heraus. Diese ausgestoßenen Teilchen sind typischerweise neutrale Atome, keine Ionen.

Abscheidung auf dem Substrat

Die ausgestoßenen Atome bewegen sich in einer relativ geraden Linie vom Target zum Substrat, das normalerweise direkt gegenüberliegt.

Wenn diese energiereichen Atome auf dem Substrat ankommen, kondensieren sie auf dessen Oberfläche. Im Laufe der Zeit bauen sich Millionen dieser ankommenden Atome auf, um eine dünne, dichte und hochgleichmäßige Schicht zu bilden.

Warum Sputtern herausragt: Die wichtigsten Vorteile

Das Sputtern wird aus mehreren kritischen Gründen im Zusammenhang mit der Schichtqualität und Materialvielfalt gegenüber anderen Abscheidungsmethoden bevorzugt.

Überlegene Schichtqualität und Haftung

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, eine dichtere Schicht zu bilden und sorgt für eine viel stärkere Haftung am Substrat im Vergleich zu Prozessen mit geringerer Energie wie der thermischen Verdampfung.

Unübertroffene Gleichmäßigkeit und Kontrolle

Der Prozess ist hochgradig reproduzierbar und kann durch Steuerung von Gasdruck, Spannung und Abscheidungszeit präzise kontrolliert werden. Dies führt zu einer ausgezeichneten Schichtdickenhomogenität über große Substrate hinweg, eine kritische Anforderung für Halbleiter, optische Filter und Präzisionselektronik.

Vielseitigkeit bei Materialien

Sputtern kann nahezu jedes Material abscheiden, einschließlich reiner Metalle, Isolatoren und Halbleiter. Entscheidend ist, dass es sich hervorragend zur Abscheidung von Legierungen und Verbindungen eignet, da der Ausstoßprozess im Allgemeinen die chemische Zusammensetzung (Stöchiometrie) des Targets beibehält.

Die Kompromisse und Einschränkungen verstehen

Obwohl das Sputtern leistungsstark ist, ist es nicht ohne Herausforderungen. Das Verständnis dieser Kompromisse ist der Schlüssel, um zu wissen, wann man es einsetzen sollte.

Die Herausforderung der Abscheidungsrate

Das einfache Sputtern ist im Vergleich zu Techniken wie der thermischen Verdampfung ein inhärent langsamer Prozess. Die Wachstumsrate der Schicht ist ein grundlegender Kompromiss für die Erzielung hoher Schichtqualität und Kontrolle.

Bedenken hinsichtlich der Substraterwärmung

Der ständige Energiebeschuss durch das Plasma und die abscheidenden Atome kann das Substrat erwärmen. In früheren Systemen schränkte dies die Fähigkeit ein, wärmeempfindliche Materialien wie Kunststoffe zu beschichten, ohne Schäden zu verursachen.

Die Magnetron-Lösung

Die meisten modernen Sputtersysteme verwenden das Magnetron-Sputtern. Durch das Anbringen starker Magnete hinter dem Target werden Elektronen in einem Magnetfeld nahe der Targetoberfläche eingeschlossen.

Diese Einsperrung erhöht die Wahrscheinlichkeit drastisch, dass Elektronen mit dem Argon-Gas kollidieren und dieses ionisieren. Dies erzeugt ein viel dichteres Plasma, was die Abscheidungsrate erheblich steigert und es dem System ermöglicht, bei niedrigeren Drücken zu arbeiten, wodurch die Substraterwärmung reduziert wird.

Wann Sie sich für Sputtern entscheiden sollten

Sputtern ist ein Spezialwerkzeug, und sein Einsatz sollte auf die wichtigsten Ziele Ihres Projekts abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Schichtqualität und Haftung liegt: Sputtern ist aufgrund der hochenergetischen Abscheidung, die dichte, stark gebundene Schichten erzeugt, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Sputtern bietet eine überlegene Kontrolle und ermöglicht es Ihnen, die Zusammensetzung des Ausgangsmaterials beizubehalten oder sogar neue Verbindungen durch Zugabe reaktiver Gase (z. B. Stickstoff zur Bildung von Nitriden) zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Geschwindigkeit der Massenproduktion zu den niedrigsten Kosten liegt: Sie müssen bewerten, ob die langsamere Abscheidungsrate des Sputterns für Ihre Bedürfnisse akzeptabel ist oder ob ein schnellerer Prozess wie die thermische Verdampfung eine „gut genug“ Qualität liefert.

Letztendlich ist Sputtern das definitive Verfahren für Anwendungen, bei denen die Präzision, Reinheit und Integrität der Dünnschicht nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) mittels Ionenbeschuss. |

| Kernmechanismus | Energetische Argonionen stoßen Atome aus einem Target-Material aus. |

| Hauptvorteil | Überlegene Schichthaftung, Dichte und Gleichmäßigkeit. |

| Materialvielfalt | Abscheidung von Metallen, Legierungen, Isolatoren und Verbindungen. |

| Häufige Anwendung | Halbleiterfertigung, optische Beschichtungen, Elektronik. |

Bereit, unübertroffene Dünnschichtqualität in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf Präzisions-Sputteranlagen und Verbrauchsmaterialien und bietet die Werkzeuge und das Fachwissen, um dichte, gleichmäßige Schichten mit überlegener Haftung zu erzeugen. Ob Sie an Halbleitern, Forschung oder fortschrittlichen Beschichtungen arbeiten, unsere Lösungen sind auf Leistung und Zuverlässigkeit ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

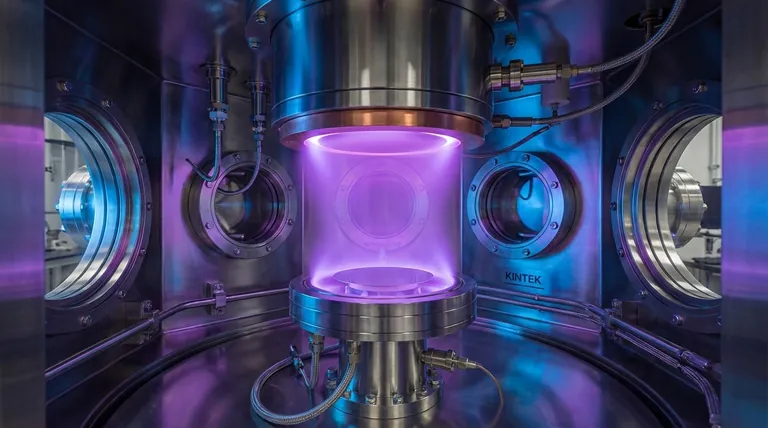

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Warum wird Sintern bei Keramiken eingesetzt? Entfesseln Sie Festigkeit und Stabilität in Ihren Bauteilen

- Wie funktioniert Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was sind die verschiedenen Arten des Nitrierverfahrens? Gas, Salzbad oder Plasma?

- Was ist die Alternative zu KBr in der IR-Spektroskopie? Die Wahl der richtigen Probenmatrix für eine genaue Spektroskopie

- Welche verschiedenen Biomasse-Umwandlungstechniken gibt es? Passen Sie den Rohstoff an das Endprodukt an, um optimale Bioenergie zu erzielen

- Was ist ein Vorteil des Spritzgusses? Erreichen Sie eine hohe Produktionsmenge mit unübertroffener Effizienz.

- Wie wird die Filterpressenkapazität berechnet? Ermitteln Sie die genaue Dimensionierung für Ihre spezifische Aufschlämmung

- Was ist die Bedeutung eines temperaturkontrollierten Heizgeräts? Beherrschen Sie die Synthese von 1,3,4-Oxadiazol-Derivaten