In der Metallurgie werden verschiedene Ofentypen verwendet, die jeweils für einen bestimmten Zweck konzipiert sind, vom Schmelzen von Rohmaterialien bis zur präzisen Wärmebehandlung. Zu den Hauptkategorien gehören Elektrolichtbogenöfen für die großtechnische Stahlproduktion, Induktionsöfen für sauberes Schmelzen und Legieren sowie Vakuumöfen für die hochreine Wärmebehandlung und Verarbeitung in kontrollierten Umgebungen.

Die entscheidende Erkenntnis ist nicht nur die Kenntnis der Ofentypen, sondern das Verständnis, dass die Wahl des Ofens grundlegend vom metallurgischen Ziel abhängt – ob Sie das Metall schmelzen, raffinieren, legieren oder wärmebehandeln.

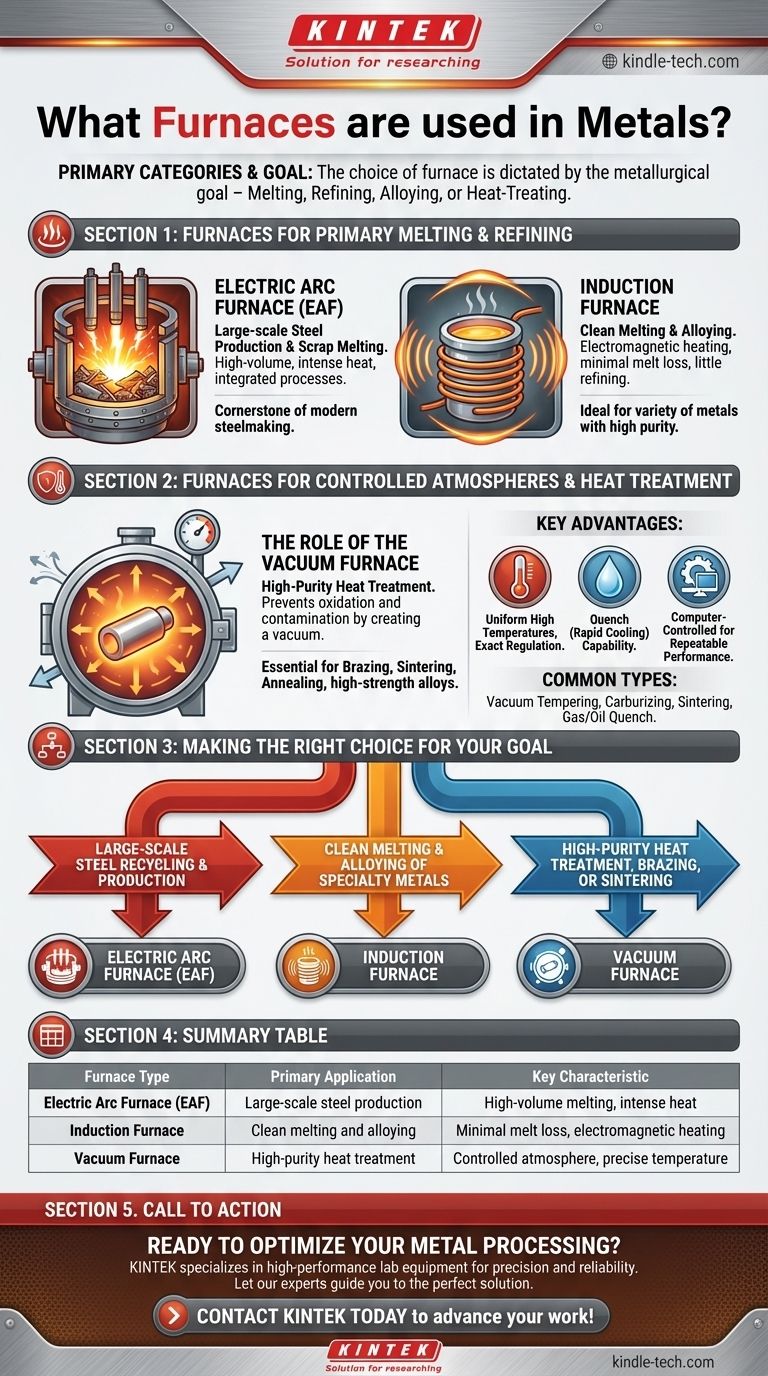

Öfen für das Primärschmelzen und Raffinieren

Die erste Stufe für viele Metalle, insbesondere Stahl, beinhaltet das Schmelzen von Rohmaterialien oder Schrott. Öfen dieser Kategorie sind für hohe Temperaturen und große Volumina ausgelegt.

Elektrolichtbogenofen (ELO)

Ein Elektrolichtbogenofen ist ein Eckpfeiler der modernen Stahlerzeugung und wird hauptsächlich zum Schmelzen von Stahlschrott verwendet. Er nutzt einen Hochleistungs-Lichtbogen zwischen Graphitelektroden, um intensive Hitze zu erzeugen und das Einsatzmaterial zu schmelzen.

Die Entwicklung verwandter Technologien hat es ermöglicht, ELOs gut in traditionelle Stahlerzeugungsprozesse zu integrieren und deren Gesamteffizienz zu steigern.

Induktionsofen

Induktionsöfen eignen sich ideal zum Schmelzen und Legieren einer Vielzahl von Metallen mit minimalem Schmelzverlust. Sie nutzen elektromagnetische Induktion, um das leitfähige Metall in einem Tiegel zu erhitzen.

Diese Methode ist außergewöhnlich sauber, bietet jedoch nur eine sehr geringe Raffination des Metalls, was bedeutet, dass Verunreinigungen während des Prozesses im Allgemeinen nicht entfernt werden.

Öfen für kontrollierte Atmosphären und Wärmebehandlung

Nachdem ein Metall gegossen oder geformt wurde, erfordert es oft eine Wärmebehandlung, um spezifische mechanische Eigenschaften zu erzielen. Diese Prozesse erfordern eine präzise Kontrolle von Temperatur und Atmosphäre, um unerwünschte chemische Reaktionen zu verhindern.

Die Rolle des Vakuumofens

Ein Vakuumofen ist darauf ausgelegt, Metalle bei sehr hohen Temperaturen mit minimaler Kontamination zu erhitzen. Durch das Entfernen der Luft und die Erzeugung eines Vakuums verhindert er Oxidation und eliminiert Reaktionen mit Gasen wie Kohlenstoff und Sauerstoff.

Diese Kontrolle ist unerlässlich für Prozesse wie Löten, Sintern und Glühen hochfester Legierungen, die in der Luft- und Raumfahrt sowie in medizinischen Anwendungen eingesetzt werden.

Wesentliche Vorteile

Die Hauptvorteile von Vakuumöfen sind die präzise Prozesskontrolle und die Produktqualität. Sie bieten gleichmäßige hohe Temperaturen, exakte Temperaturregelung und die Möglichkeit, das Produkt abzuschrecken (schnell abzukühlen).

Darüber hinaus sind diese Systeme oft computergesteuert, um sicherzustellen, dass jede Charge identisch verarbeitet wird, für wiederholbare Leistung.

Gängige Vakuumofentypen

Die Kategorie der Vakuumöfen ist breit gefächert, mit spezialisierten Designs für bestimmte Aufgaben. Gängige Typen sind Vakuumhärten, Vakuumaufkohlen, Vakuumsinteröfen sowie Gas- und Ölabschrecköfen für unterschiedliche Kühlanforderungen.

Die Kernkompromisse verstehen

Die Wahl des richtigen Ofens erfordert ein Abwägen von Kosten, Größe und den gewünschten Endprodukteigenschaften des Metalls. Kein einzelner Ofen ist für jede Anwendung am besten geeignet.

Prozessziel: Schmelzen vs. Behandeln

Der grundlegendste Kompromiss besteht zwischen dem Schmelzen und der anschließenden Verarbeitung. ELO und Induktionsöfen sind für die rohe Aufgabe des Schmelzens von festem Metall in einen flüssigen Zustand gebaut.

Umgekehrt sind Vakuumöfen Präzisionsinstrumente. Sie eignen sich hervorragend zum Modifizieren der Eigenschaften eines bereits geformten Metallteils in einer hochkontrollierten, nicht kontaminierenden Umgebung.

Reinheit und Kontaminationskontrolle

Ein Induktionsofen liefert eine sehr saubere Schmelze. Ein Vakuumofen bietet jedoch das höchste Maß an Reinheit, indem er die Atmosphäre selbst entfernt und so Gas-Metall-Reaktionen verhindert.

Verbrennungsöfen, die Metall in einer Kammer mit Brennern erhitzen, erzeugen eine Atmosphäre, die reich an Sauerstoff und anderen Gasen ist. Dies ist für einige Schmelzprozesse geeignet, wäre aber eine erhebliche Kontaminationsquelle für empfindliche Wärmebehandlungen.

Größe und Durchsatz

Ein Elektrolichtbogenofen ist für die Massenproduktion konzipiert und kann Hunderte von Tonnen Stahl auf einmal schmelzen.

Im Gegensatz dazu sind Vakuumöfen typischerweise Chargenöfen, die für kleinere Mengen hochwertiger Komponenten ausgelegt sind, von einzelnen Werkzeugraumchargen bis hin zu etwas größeren modularen Systemen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches metallurgisches Ziel ist der einzige Faktor, der bei der Auswahl eines Ofens zählt.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen Stahlrecycling und der Produktion liegt: Ein Elektrolichtbogenofen (ELO) ist der Industriestandard für seine hohe Schmelzkapazität.

- Wenn Ihr Hauptaugenmerk auf dem sauberen Schmelzen und Legieren von Spezialmetallen liegt: Ein Induktionsofen bietet eine hervorragende Kontrolle über die Schmelze bei minimalem Materialverlust.

- Wenn Ihr Hauptaugenmerk auf hochreiner Wärmebehandlung, Löten oder Sintern liegt: Ein Vakuumofen bietet die notwendige kontrollierte Atmosphäre, um Kontaminationen zu verhindern und wiederholbare Ergebnisse zu gewährleisten.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, die Kernstärken der Ausrüstung auf Ihre spezifischen Prozessanforderungen abzustimmen.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendung | Hauptmerkmal |

|---|---|---|

| Elektrolichtbogenofen (ELO) | Großtechnische Stahlproduktion (Schrottschmelzen) | Großvolumiges Schmelzen, intensive Hitze durch Lichtbögen |

| Induktionsofen | Sauberes Schmelzen und Legieren verschiedener Metalle | Minimaler Schmelzverlust, elektromagnetische Erwärmung, wenig Raffination |

| Vakuumofen | Hochreine Wärmebehandlung (z.B. Löten, Sintern) | Kontrollierte, nicht kontaminierende Atmosphäre, präzise Temperatur |

Bereit zur Optimierung Ihrer Metallverarbeitung?

Die Wahl des richtigen Ofens ist entscheidend für die Erzielung Ihrer gewünschten Materialeigenschaften, egal ob Sie schmelzen, legieren oder wärmebehandeln. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Öfen, die für Präzision und Zuverlässigkeit in metallurgischen Anwendungen entwickelt wurden.

Wir helfen Ihnen bei der Auswahl der idealen Ausrüstung, um Ihre Prozesseffizienz zu steigern, die Produktreinheit zu gewährleisten und wiederholbare Ergebnisse zu garantieren. Lassen Sie sich von unseren Experten zur perfekten Lösung für die spezifischen Anforderungen Ihres Labors führen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihre Arbeit voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist ein Ultratiefkühlschrank? Schützen Sie Ihre wertvollsten biologischen Proben

- Was sind die Eigenschaften von Pyrolyse-Bioöl? Ein tiefer Einblick in sein einzigartiges chemisches Profil

- Wie werden biologische Proben typischerweise in ULT-Gefrierschränken gelagert? Ein Leitfaden zur systematischen Organisation

- Was sind die Schritte des Sinterprozesses? Ein Leitfaden vom Pulver zum festen Bauteil

- Was sind die Nachteile der Destillation? Die versteckten Kosten der Modellkompression

- Warum sind herkömmliche Konservierungsmethoden für biologische Produkte weniger geeignet? Das kritische Risiko für Wirksamkeit und Sicherheit

- Welche Rolle spielt ein Labor-Trockenschrank mit konstanter Temperatur bei der anaeroben Vergärung? Präzisions-TS-Analyse

- Was sind die wichtigsten technischen Überlegungen für die Verwendung von Quarzwollstopfen? Optimieren Sie Ihre spektroskopische Reaktionszelle