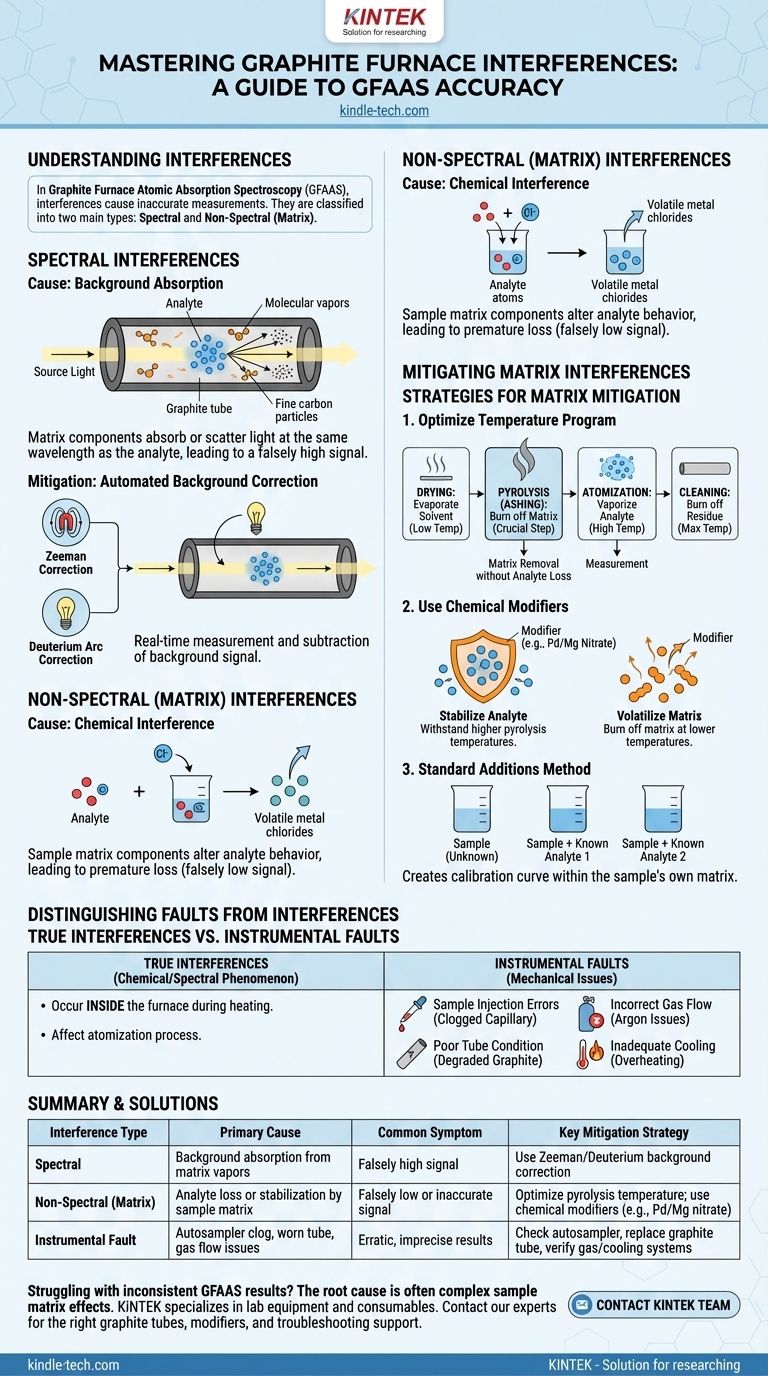

In der Graphitrohranalyse sind Interferenzen Effekte, die dazu führen, dass das gemessene Signal für Ihr Ziel-Element ungenau ist. Sie werden grob in zwei Haupttypen unterteilt: spektrale Interferenzen, bei denen andere Atome oder Moleküle Licht bei derselben Wellenlänge absorbieren, und nicht-spektrale Interferenzen (auch Matrixeffekte genannt), bei denen andere Komponenten in der Probe den Prozess der Umwandlung Ihres Elements in einen freien atomaren Dampf verändern.

Die Kernherausforderung der Graphitrohr-Atomabsorptionsspektrometrie (GFAAS) ist nicht der Instrumentenausfall, sondern die Steuerung der komplexen chemischen und physikalischen Ereignisse im Graphitrohr. Der Erfolg hängt davon ab, den Analyten vor dem eigentlichen Messschritt von seiner umgebenden Matrix zu trennen.

Die zwei Kernarten der Interferenz

Nahezu jedes Problem mit der GFAAS-Genauigkeit lässt sich auf eine von zwei grundlegenden Interferenzeinflüssen zurückführen. Das Verständnis des Unterschieds ist der erste Schritt zur Fehlerbehebung.

Spektrale Interferenzen

Spektrale Interferenzen treten auf, wenn etwas anderes als der Analyt Licht von der Lampe absorbiert oder streut, was zu einem fälschlicherweise hohen Signal führt.

Die Hauptursache ist die Hintergrundabsorption. Wenn die Probenmatrix auf Tausende von Grad erhitzt wird, kann sie molekulare Dämpfe (wie Alkalihalogenide) oder feine Kohlenstoffpartikel bilden, die das Licht absorbieren oder streuen.

Moderne Instrumente eliminieren dieses Problem fast vollständig durch den Einsatz automatisierter Hintergrundkorrektur. Die beiden gebräuchlichsten und effektivsten Methoden sind die Zeeman- und die Deuteriumbogen-Korrektur, die die Hintergrundabsorption in Echtzeit messen und subtrahieren.

Nicht-spektrale (Matrix-) Interferenzen

Dies ist die häufigere und anspruchsvollere Kategorie von Interferenzen in der GFAAS. Hierbei handelt es sich um Probleme, die dadurch verursacht werden, dass die Matrix der Probe das Verhalten des Analyten während des Heizprozesses physikalisch oder chemisch verändert.

Die bedeutendste Art ist die chemische Interferenz. Diese tritt auf, wenn der Analyt mit Komponenten der Matrix reagiert, um eine hochstabile Verbindung zu bilden. Beispielsweise können Chloride in einer Probe mit vielen Elementen reagieren, um flüchtige Metallchloride zu bilden, die während des Vorheizschritts (Pyrolyse) verloren gehen, bevor die endgültige Atomisierungsmessung erfolgt.

Dieser vorzeitige Verlust des Analyten führt zu einer fälschlicherweise niedrigen Messung.

Wie Matrixinterferenzen gemindert werden können

Die Lösung von Matrixinterferenzen ist der Schlüssel zu einer genauen GFAAS. Die Strategie umfasst die Optimierung des Heizprogramms des Instruments und, falls erforderlich, die Änderung der Chemie der Probe.

Die entscheidende Rolle des Temperaturprogramms

Der GFAAS-Heizzyklus umfasst verschiedene Stufen, und deren Optimierung ist Ihr wichtigstes Werkzeug zur Entfernung der Matrix.

- Trocknen: Verdampft sanft das Lösungsmittel.

- Pyrolyse (oder Veraschung): Dies ist der wichtigste Schritt. Die Temperatur wird hoch genug angehoben, um den Großteil der Probenmatrix auszubrennen oder zu verdampfen, ohne den Analyten zu verlieren.

- Atomisierung: Der Ofen wird schnell auf eine sehr hohe Temperatur erhitzt, um den Analyten in eine Wolke freier Atome zur Messung zu verdampfen.

- Reinigung: Die Temperatur wird maximiert, um alle verbleibenden Rückstände auszubrennen.

Ein effektiver Pyrolyseschritt, bei dem die Matrix vor der Atomisierung entfernt wird, löst die Mehrheit der Interferenzprobleme.

Verwendung chemischer Modifikatoren

Manchmal ist die Matrix zu stabil oder der Analyt zu flüchtig, um allein durch Temperatur getrennt zu werden. In diesen Fällen wird der Probe ein chemischer Modifikator zugesetzt.

Modifikatoren wirken auf eine von zwei Arten:

- Sie stabilisieren den Analyten: Der Modifikator reagiert mit dem Analyten, um eine Verbindung zu bilden, die einer höheren Pyrolysetemperatur standhält, wodurch Sie aggressiver heizen können, um die Matrix zu entfernen.

- Sie machen die Matrix flüchtiger: Der Modifikator reagiert mit der Matrix, um ihr zu helfen, bei einer niedrigeren Temperatur abzubrennen.

Ein gängiger „universeller“ Modifikator ist eine Mischung aus Palladium und Magnesiumnitrat, die eine breite Palette von Elementen stabilisiert.

Die Methode der Standardadditionen

Wenn Matrixeffekte stark sind und nicht beseitigt werden können, kann die Methode der Standardadditionen angewendet werden. Dabei werden dem Probenmaterial selbst bekannte Mengen des Analyten zugesetzt. Dadurch wird eine Kalibrierkurve innerhalb der Matrix der Probe erstellt, wodurch die vorhandenen spezifischen Interferenzen effektiv kompensiert werden.

Unterscheidung von Interferenzen und Gerätefehlern

Während echte Interferenzen chemische oder spektrale Phänomene sind, führen viele reale Probleme zu ähnlichen Symptomen, haben aber mechanische Ursachen.

Echte Interferenzen im Vergleich zu Systemproblemen

Wie bereits erwähnt, treten Interferenzen innerhalb des Ofens während des Heizzyklus auf und beeinflussen den Atomisierungsprozess. Gerätefehler verhindern von vornherein, dass die Analyse korrekt durchgeführt wird.

Häufige Geräteprobleme

Bevor Sie komplexe Matrixchemie untersuchen, überprüfen Sie immer einfache mechanische Fehler.

- Fehler bei der Probeninjektion: Probleme mit dem Autosampler, wie eine verstopfte Kapillare aufgrund von Probenkristallisation, können verhindern, dass das richtige Probenvolumen injiziert wird. Dies ist eine häufige Ursache für schlechte Präzision und niedrige Ergebnisse.

- Schlechter Zustand des Rohrs: Das Graphitrohr verschlechtert sich mit jedem Gebrauch. Ein altes oder beschädigtes Rohr führt zu schlechter Heizeffizienz, Memory-Effekten (Carryover von vorherigen Proben) und unregelmäßigen Ergebnissen.

- Falscher Gasfluss: Der Fluss des Inertgases Argon ist entscheidend, um das Rohr zu schützen und Matrixdämpfe abzuführen. Falsche Durchflussraten können hohe Hintergrundsignale und eine schnelle Rohrdegradation verursachen.

- Unzureichende Kühlung: Das System ist auf zirkulierendes Kühlwasser angewiesen. Wenn der Wasserdruck zu niedrig ist oder der Durchfluss blockiert ist, kann das Instrument überhitzen, was zu instabilem Betrieb und Schäden führt.

Eine praktische Strategie zur Fehlerbehebung

Nutzen Sie die Symptome Ihres Problems, um Ihre Untersuchung zu leiten, beginnend mit den einfachsten potenziellen Ursachen.

- Wenn Ihr Hauptaugenmerk auf schlechter Genauigkeit oder geringer Wiederfindung liegt: Dies deutet stark auf eine chemische Matrixinterferenz hin. Konzentrieren Sie sich auf die Optimierung der Pyrolysetemperatur und experimentieren Sie mit einem chemischen Modifikator wie Palladiumnitrat.

- Wenn Ihr Hauptaugenmerk auf hohen, instabilen Hintergrundsignalen liegt: Dies deutet auf eine spektrale Interferenz hin. Stellen Sie sicher, dass Ihr Hintergrundkorrektursystem aktiv und effektiv ist und dass Ihr Pyrolyseschritt die Hauptmatrix ausreichend entfernt.

- Wenn Ihr Hauptaugenmerk auf unregelmäßigen, unpräzisen Ergebnissen (schlechte Reproduzierbarkeit) liegt: Dies deutet auf ein instrumentelles oder physikalisches Problem hin. Überprüfen Sie vor der Änderung Ihrer Methode die Autosampler-Kapillare auf Verstopfungen, prüfen Sie den Zustand des Graphitrohrs und verifizieren Sie Ihre Kühlwasser- und Argongasversorgung.

Letztendlich ist das Erreichen zuverlässiger GFAAS-Ergebnisse ein systematischer Prozess der Isolierung und Eliminierung von Variablen, von der Mechanik des Instruments bis zur Chemie in der Probe.

Zusammenfassungstabelle:

| Interferenztyp | Hauptursache | Häufiges Symptom | Wichtigste Minderungsstrategie |

|---|---|---|---|

| Spektral | Hintergrundabsorption durch Matrixdämpfe | Fälschlicherweise hohes Signal | Verwendung der Zeeman-/Deuterium-Hintergrundkorrektur |

| Nicht-spektral (Matrix) | Analytverlust oder -stabilisierung durch Probenmatrix | Fälschlicherweise niedriges oder ungenaues Signal | Optimierung der Pyrolysetemperatur; Verwendung chemischer Modifikatoren (z. B. Pd/Mg-Nitrat) |

| Gerätefehler | Autosampler-Verstopfung, verschlissenes Rohr, Gasflussprobleme | Unregelmäßige, unpräzise Ergebnisse | Autosampler prüfen, Graphitrohr ersetzen, Gas-/Kühlsysteme verifizieren |

Haben Sie Probleme mit inkonsistenten GFAAS-Ergebnissen? Die eigentliche Ursache sind oft komplexe Probenmatrixeffekte und nicht Ihr Instrument. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen bei der Auswahl der richtigen Graphitrohre und chemischen Modifikatoren helfen oder Sie bei der Fehlerbehebung unterstützen, um die präzisen, zuverlässigen Daten zu erhalten, die Ihre Forschung erfordert. Kontaktieren Sie unser Team noch heute, um Ihre Graphitrohr-Analyse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

Andere fragen auch

- Wie reagiert Graphit auf Hitze? Entfaltung seiner einzigartigen Hochtemperaturfestigkeiten

- Wie wird synthetischer Graphit hergestellt? Ein tiefer Einblick in den Hochtemperaturprozess

- Wie hoch ist die Temperaturbeständigkeit von Graphit? Sein Potenzial für hohe Temperaturen in Ihrem Labor ausschöpfen

- Warum ist Graphit hitzebeständig? Entdecken Sie seine extreme thermische Stabilität für Ihr Labor

- Ist Graphit für hohe Temperaturen geeignet? Entfalten Sie sein volles Potenzial in kontrollierten Atmosphären