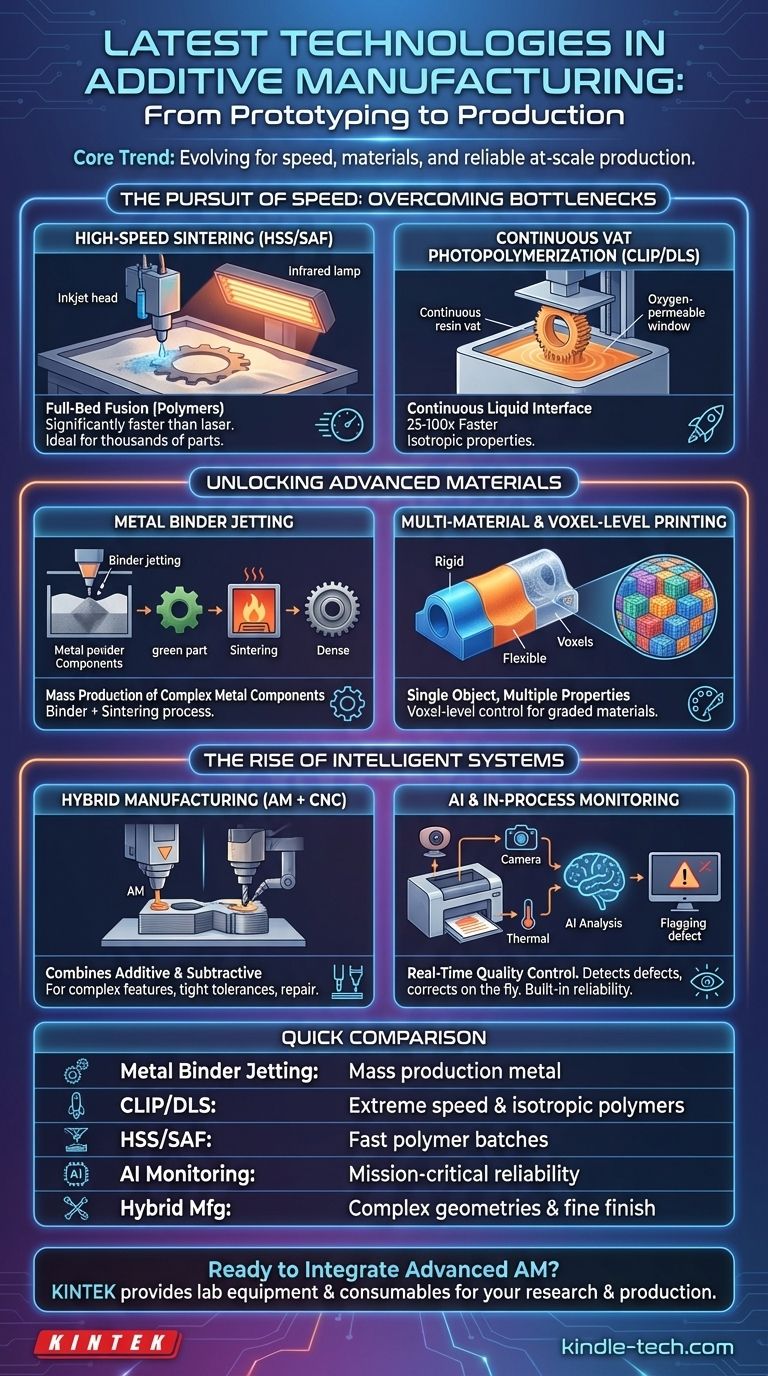

Obwohl keine einzelne Technologie völlig „neu“ ist, konzentrieren sich die neuesten Fortschritte in der additiven Fertigung darauf, den Prozess schneller, zuverlässiger und zur Herstellung von Endverbrauchsteilen aus einer breiten Palette von Hochleistungsmaterialien fähig zu machen. Zu den wichtigsten Innovationen gehören Metall-Binder-Jetting für die Massenproduktion, Continuous Liquid Interface Production (CLIP) für Geschwindigkeit bei Polymeren und die Integration von KI für die Qualitätskontrolle in Echtzeit.

Der Kerntrend in der modernen additiven Fertigung ist ihre Entwicklung von einem Werkzeug für das Rapid Prototyping hin zu einer praktikablen Produktionsmethode im großen Maßstab. Die neuesten Technologien sind nicht nur Neuheiten; sie sind direkte Lösungen für die historischen Engpässe bei Geschwindigkeit, Materialbeschränkungen und Qualitätssicherung.

Das Streben nach Geschwindigkeit: Überwindung von Produktionsengpässen

Ein Haupthindernis für die Einführung der additiven Fertigung (AM) in der Produktion war schon immer ihre Geschwindigkeit. Mehrere neue Ansätze stellen traditionelle Fertigungsmethoden wie Spritzguss und CNC-Bearbeitung hinsichtlich des Durchsatzes direkt in Frage.

High-Speed Sintering (HSS/SAF)

High-Speed Sintering (HSS) und die ähnliche Selective Absorption Fusion (SAF) sind Pulverbett-Fusionstechnologien für Polymere.

Anstatt eines sich langsam bewegenden Lasers verwenden diese Systeme einen Tintenstrahldruckkopf, um eine strahlungsabsorbierende Flüssigkeit in Form des Teils auf das Pulverbett aufzutragen. Anschließend fährt eine Infrarotlampe über das gesamte Bett und verschmilzt nur die Bereiche, auf die die Flüssigkeit aufgetragen wurde.

Dieser Vollbett-Fusionsansatz ist deutlich schneller als das punktweise Lasersintern und macht ihn zu einem leistungsstarken Werkzeug für die Herstellung von Tausenden von Teilen.

Kontinuierliche Vat-Photopolymerisation (CLIP/DLS)

Die traditionelle Vat-Photopolymerisation (SLA/DLP) druckt Schicht für Schicht, wobei zwischen jeder Schicht ein mechanischer „Abziehschritt“ erfolgt, der den Prozess drastisch verlangsamt.

Technologien wie Carbon's Digital Light Synthesis (DLS), oft bekannt unter ihrer Basistechnologie CLIP, eliminieren diesen Abziehschritt. Sie verwenden ein sauerstoffdurchlässiges Fenster, das eine kontinuierliche Flüssigkeitsschnittstelle erzeugt, wodurch das Teil in einer reibungslosen, ununterbrochenen Bewegung aus dem Harztank gezogen werden kann.

Dies führt zu einer 25- bis 100-fachen Steigerung der Druckgeschwindigkeit und erzeugt Teile mit isotropen Eigenschaften, was bedeutet, dass sie in alle Richtungen gleich stark sind.

Erschließung fortschrittlicher Materialien: Jenseits von Basiskunststoffen

Der wahre Wert von AM zeigt sich, wenn es funktionale Teile aus Materialien herstellen kann, die für anspruchsvolle Anwendungen entwickelt wurden. Jüngste Fortschritte haben Metalle, Verbundwerkstoffe und Hochleistungspolymere für den Produktionseinsatz freigegeben.

Metall-Binder-Jetting

Metal-Binder-Jetting steht kurz davor, die Metallfertigung zu revolutionieren. Der Prozess beinhaltet das Auftragen eines flüssigen Bindemittels Schicht für Schicht auf ein Bett aus Metallpulver, um ein „grünes“ Teil zu bilden.

Dieses grüne Teil wird dann einem Prozess namens Sintern in einem Ofen unterzogen, bei dem das Bindemittel ausgebrannt wird und die Metallpartikel zu einem dichten, festen Objekt verschmelzen.

Der Hauptvorteil sind Geschwindigkeit und Kosten. Eine Binder-Jetting-Maschine kann Teile weitaus schneller und in höheren Stückzahlen produzieren als laserbasierte Metalldrucker, was die Tür zur Massenproduktion komplexer Metallkomponenten öffnet.

Multi-Material- & Voxel-Level-Druck

Eine der spannendsten Entwicklungen ist die Fähigkeit, ein einzelnes Objekt mit mehreren Materialien oder mit Eigenschaften zu drucken, die sich innerhalb seiner Struktur ändern.

Systeme, die Material Jetting verwenden, können verschiedene Photopolymere im selben Aufbau ablegen und so Teile erzeugen, die sowohl steif als auch flexibel oder opak und transparent sind.

Dies wird oft als Voxel-Level-Steuerung bezeichnet, wobei jedem dreidimensionalen Pixel (Voxel) eine spezifische Materialeigenschaft zugewiesen werden kann, was die Herstellung von funktionsgradienten Materialien ermöglicht, die mit keiner anderen Methode herstellbar sind.

Der Aufstieg intelligenter Systeme

Um in die missionskritische Produktion einzusteigen, müssen AM-Systeme zuverlässig und wiederholbar sein. Die Integration fortschrittlicher Software und Hardware macht dies zur Realität.

Hybride Fertigung (AM + CNC)

Hybride Fertigungssysteme kombinieren einen additiven Prozess (wie Directed Energy Deposition) und einen subtraktiven Prozess (wie CNC-Fräsen) in einer einzigen Maschine.

Dies ermöglicht es einer Maschine, Material hinzuzufügen, um ein Merkmal aufzubauen, und es dann sofort zu bearbeiten, um enge Toleranzen und eine feine Oberflächengüte zu erzielen. Dies ist besonders nützlich für die Reparatur hochwertiger Komponenten oder die Herstellung komplexer Teile mit inneren Merkmalen, die konventionell nicht bearbeitbar wären.

KI und In-Prozess-Überwachung

Moderne industrielle AM-Systeme sind mit einer Reihe von Sensoren ausgestattet, darunter Kameras und Wärmedetektoren, die jede Schicht des Bauprozesses überwachen.

Künstliche Intelligenz und Algorithmen des maschinellen Lernens analysieren diese Daten in Echtzeit, um potenzielle Defekte wie Verzug oder unzureichende Fusion zu erkennen. Das System kann dann automatisch Parameter im laufenden Betrieb korrigieren oder einen Druck zur Inspektion markieren, wodurch sichergestellt wird, dass die Qualitätskontrolle in den Prozess integriert ist und nicht nur nachträglich geprüft wird.

Die inhärenten Kompromisse verstehen

Obwohl diese Technologien leistungsstark sind, sind sie keine universellen Lösungen. Die Auswahl der richtigen erfordert das Verständnis ihrer Grenzen.

Geschwindigkeit vs. Auflösung

Als allgemeine Regel gilt: Höhere Druckgeschwindigkeiten gehen oft auf Kosten feiner Details und Oberflächengüte. Prozesse, die für die Massenproduktion optimiert sind, sind möglicherweise nicht für Anwendungen geeignet, die komplizierte Merkmale erfordern.

Die Realität der Nachbearbeitung

Das „Drucken“ ist selten der letzte Schritt. Metall-Binder-Jetting erfordert einen langwierigen und komplexen Sinterprozess. Teile aus der Vat-Photopolymerisation müssen gewaschen und ausgehärtet werden. Diese Nachbearbeitungsschritte fügen erhebliche Zeit und Kosten hinzu und müssen bei jedem Produktionsplan berücksichtigt werden.

Materialkosten und Ökosystem-Abhängigkeit

Viele dieser fortschrittlichen Technologien sind Teil geschlossener Ökosysteme und erfordern die Verwendung proprietärer Materialien, die vom Maschinenhersteller verkauft werden. Diese Materialien können erheblich teurer sein als handelsübliche Kunststoffe oder Metallpulver, was die Endteilkosten beeinflusst.

Die richtige Technologie für Ihr Ziel auswählen

Ihre Anwendung bestimmt die am besten geeignete Technologie.

- Wenn Ihr Hauptaugenmerk auf schnellem, detailgetreuem Prototyping liegt: Die kontinuierliche Vat-Photopolymerisation (CLIP/DLS) bietet außergewöhnliche Geschwindigkeit und Oberflächengüte für Polymerteile.

- Wenn Ihr Hauptaugenmerk auf der Produktion von funktionalen Polymerteilen in geringem bis mittlerem Volumen liegt: High-Speed Sintering (HSS/SAF) ist ein direkter und leistungsstarker Konkurrent zum Spritzguss.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Metallkomponenten liegt: Metal-Binder-Jetting ist die wichtigste aufkommende Technologie, die man untersuchen sollte, um Kosten zu senken und den Durchsatz zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung missionskritischer Teile mit garantierter Qualität liegt: Laser Powder Bed Fusion (LPBF) in Kombination mit KI-gesteuerter In-Prozess-Überwachung bleibt der Goldstandard für Leistung und Zuverlässigkeit.

Indem Sie diese sich entwickelnden Fähigkeiten verstehen, können Sie die additive Fertigung als strategisches Werkzeug für die tatsächliche Produktion und nicht nur für Experimente nutzen.

Zusammenfassungstabelle:

| Technologie | Hauptvorteil | Ideal für |

|---|---|---|

| Metall-Binder-Jetting | Schnelle, kostengünstige Metallteile | Massenproduktion komplexer Metallkomponenten |

| CLIP / DLS | Extreme Geschwindigkeit und isotrope Eigenschaften | Rapid Prototyping und Produktion von Polymerteilen |

| High-Speed Sintering (HSS/SAF) | Schnelle Vollbettfusion für Polymere | Produktionsläufe in geringem bis mittlerem Volumen |

| KI & In-Prozess-Überwachung | Echtzeit-Fehlererkennung und Qualitätskontrolle | Missionskritische Teile, die hohe Zuverlässigkeit erfordern |

| Hybride Fertigung (AM + CNC) | Kombiniert komplexe Geometrien mit engen Toleranzen | Reparatur von Teilen oder Erstellung komplexer innerer Merkmale |

Bereit, fortschrittliche additive Fertigung in Ihr Labor zu integrieren?

Die Navigation durch die neuesten AM-Technologien kann komplex sein. KINTEK ist spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer Forschungs- und Produktionsanforderungen in der additiven Fertigung. Egal, ob Sie neue Materialien erforschen, die Produktion skalieren oder Qualitätssicherungssysteme implementieren, unsere Expertise kann Ihnen helfen, Ihre Ziele zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Reise Ihres Labors in die fortschrittliche Fertigung unterstützen können. Nehmen Sie über unser Kontaktformular Kontakt auf und lassen Sie uns die Zukunft gemeinsam gestalten.

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Dreidimensionales elektromagnetisches Siebinstrument

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Wie trägt eine Laborhydraulikpresse zur MIC-Prüfung bei? Gewährleistung von Präzision bei Edelstahlproben

- Was sind die Vorteile eines elektrolytischen Poliergeräts für TEM-Proben aus EK-181-Stahl? Gewährleistung der Integrität der Probe

- Was ist das Einbetten in der Metallurgie? Ein Leitfaden zur perfekten Probenvorbereitung

- Was ist das allgemeine Vorgehen und welche Vorsichtsmaßnahmen sind beim Polieren zu treffen? Erzielung eines makellosen Elektrodenfinishs

- Was ist der Unterschied zwischen Heiß- und Kaltvergießen? Wählen Sie die richtige Methode für Ihre Probe