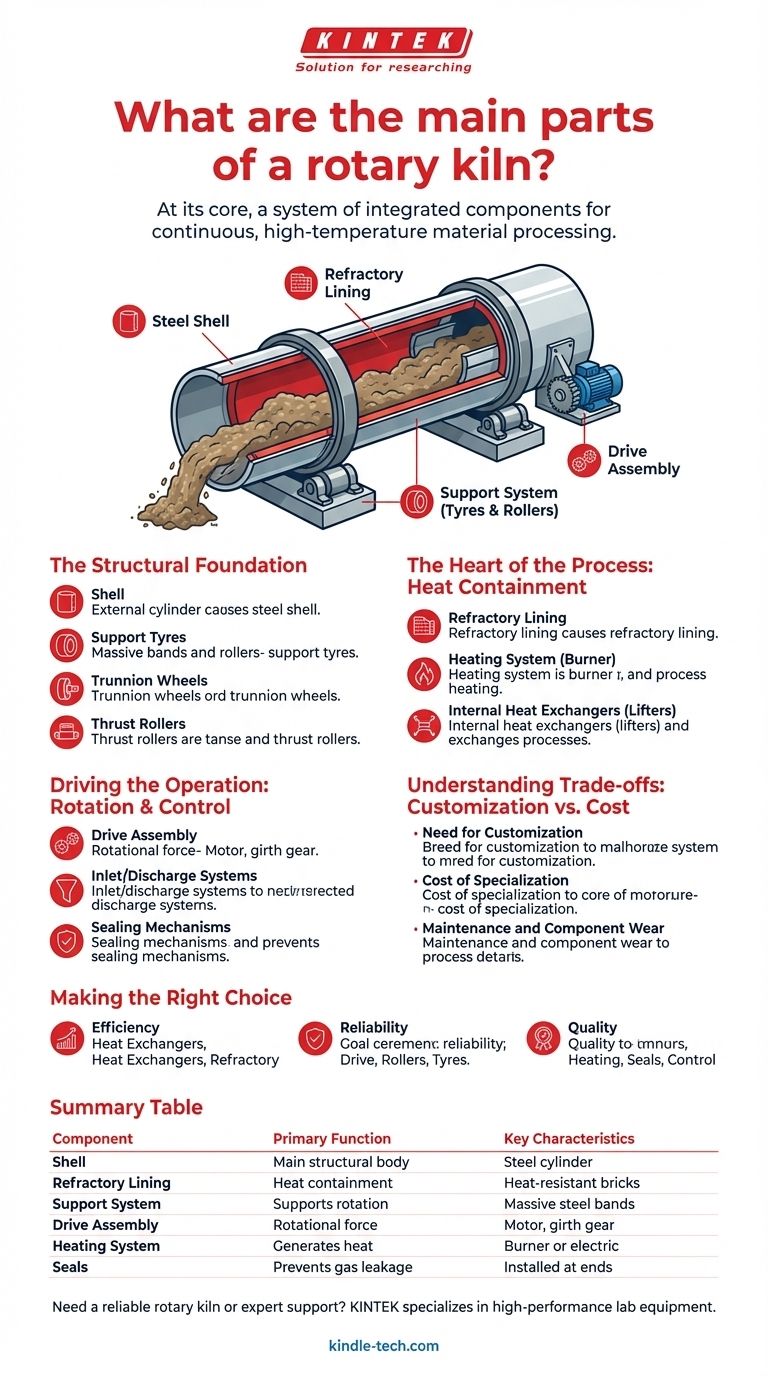

Im Kern ist ein Drehrohrofen ein System integrierter Komponenten, das für die kontinuierliche Hochtemperatur-Materialverarbeitung konzipiert ist. Die Hauptteile sind der Mantel aus Stahl, die schützende interne feuerfeste Auskleidung, das Stützsystem (Laufringe und Rollen), das seine Drehung ermöglicht, und die Antriebseinheit, die die Drehbewegung erzeugt. Diese Komponenten arbeiten zusammen, um das Material durch eine kontrollierte Erwärmungsumgebung zu bewegen.

Ein Drehrohrofen ist nicht nur ein beheiztes Rohr; er ist ein dynamisches System. Um seine Funktion und die betrieblichen Anforderungen zu verstehen, ist es unerlässlich zu wissen, wie jede Komponente zur strukturellen Integrität, zur Wärmeeindämmung und zum Materialtransport beiträgt.

Die strukturelle Grundlage: Mantel und Unterstützung

Die immense Größe und das Gewicht eines Drehrohrofens erfordern ein robustes Struktur- und Stützsystem. Diese Komponenten tragen die mechanischen Lasten der Rotation und die thermischen Belastungen des Prozesses.

Der Ofenmantel

Der Mantel ist der äußere Stahlzylinder, der den Hauptkörper des Ofens bildet. Er ist oft leicht geneigt, damit die Schwerkraft hilft, das Material vom Beschickungsende zum Austragsende zu bewegen. Dieser Mantel muss beim Drehen erheblichen Torsions- und Biegebeanspruchungen standhalten.

Stützringe (Laufringe)

Stützringe, auch Laufringe genannt, sind massive Stahlbänder, die an der Außenseite des Ofenmantels befestigt sind. Diese Ringe bieten eine glatte, starke Auflagefläche, auf der der Ofen während der Drehung aufliegt.

Lagerböcke und Stützrollen

Das gesamte Gewicht des Ofens wird von den Ringen auf eine Reihe von Lagerböcken oder Stützrollen übertragen. Diese Schwerlasträder sind auf Lagern montiert und bieten die reibungsarme Oberfläche, die es dem massiven Mantel ermöglicht, sich zu drehen.

Druckrollen

Um die natürliche Tendenz des Ofens, aufgrund seiner Neigung bergab zu rutschen, auszugleichen, sind Druckrollen so positioniert, dass sie gegen die Seite eines Stützringes drücken. Dies hält die gesamte Ofenanordnung in ihrer korrekten Längsposition.

Das Herzstück des Prozesses: Wärmeeindämmung und -übertragung

Der Hauptzweck des Ofens ist das Erhitzen von Material. Die folgenden Komponenten steuern die extremen Temperaturen, die für die thermische Verarbeitung erforderlich sind.

Feuerfeste Auskleidung

Die feuerfeste Auskleidung ist wohl die kritischste interne Komponente. Es handelt sich um eine Schicht aus hitzebeständigen Steinen oder gießfähigem Material, die den Stahlmantel vor den extremen Innentemperaturen schützt, die 1450 °C (2640 °F) überschreiten können. Sie verhindert auch chemische Reaktionen zwischen dem heißen Material und dem Stahlmantel.

Das Heizsystem

Die Wärme wird typischerweise von einem großen Brenner erzeugt, der am Austragsende des Ofens montiert ist und einen Gegenstrom heißer Gase gegen das Material erzeugt. Bei einigen speziellen Anwendungen können elektrische Heizelemente verwendet werden, um eine präzise, gleichmäßige Erwärmung zu gewährleisten.

Interne Wärmetauscher

Um die Effizienz zu verbessern, verfügen viele Öfen über interne Strukturen wie Mitnehmer oder Schaufeln. Diese Metallplatten heben das Material an und lassen es durch den heißen Gasstrom kaskadieren, wodurch eine gleichmäßigere Hitzeexposition gewährleistet und der Prozess beschleunigt wird.

Steuerung des Betriebs: Rotation und Kontrolle

Die dynamische Natur des Ofens wird durch das Antriebssystem und Komponenten gesteuert, die den Materialfluss kontrollieren.

Die Antriebseinheit

Die Antriebseinheit ist das Kraftpaket, das den Ofen dreht. Sie besteht aus einem Motor, der mit einem großen Zahnrad (einem Zahnkranz) verbunden ist, das den Mantel umschließt. Gängige Antriebsarten sind Zahnrad-, Ketten- und Ritzel- oder Reibungsantriebe, die jeweils das immense Drehmoment liefern, das zum Drehen des Ofens erforderlich ist.

Einlass- und Austragssysteme

Das Material gelangt durch eine Beschickungsvorrichtung am oberen Ende in den Ofen und verlässt ihn durch eine Austragsschleuse am unteren Ende. Diese Systeme sind darauf ausgelegt, einen stetigen, kontrollierten Materialfluss durch den Ofen zu gewährleisten.

Dichtungssysteme

An beiden Enden des Ofens (Einlass und Austrag) sind effektive Dichtungen installiert. Ihre Aufgabe ist es, das Eindringen von kalter Luft in das System zu verhindern, das Entweichen wertvoller heißer Gase zu unterbinden und Staub sowie Rohmaterial einzuschließen.

Verständnis der Kompromisse: Anpassung vs. Kosten

Obwohl die Kernkomponenten universell sind, stellt ihr spezifisches Design einen Ausgleich zwischen Leistungsanforderungen und wirtschaftlicher Realität dar.

Die Notwendigkeit der Anpassung

Das zu verarbeitende Material bestimmt die Konstruktion des Ofens. Faktoren wie Korrosivität, das erforderliche Temperaturprofil und die Partikelgröße beeinflussen die Wahl des feuerfesten Materials, die Gestaltung der internen Mitnehmer und die Art des Dichtungssystems.

Die Kosten der Spezialisierung

Dieses hohe Maß an Anpassung bedeutet, dass Drehrohröfen teure Investitionsgüter sind. Speziallegierungen, Hochleistungsfeuerfestmaterialien und komplexe Steuerungssysteme erhöhen alle die anfänglichen Investitionskosten.

Wartung und Komponentenverschleiß

Drehrohröfen sind raue Betriebsumgebungen. Die feuerfeste Auskleidung, Dichtungen, Laufringe und Rollen gelten alle als Verschleißteile, die regelmäßige Inspektion und eventuellen Austausch erfordern, was erhebliche laufende Betriebskosten verursacht.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie verstehen, wie diese Teile zusammenwirken, können Sie sich auf das konzentrieren, was für Ihr spezifisches Betriebsziel am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Die Konstruktion der internen Wärmetauscher und die thermischen Eigenschaften der feuerfesten Auskleidung sind Ihre kritischsten Komponenten.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Zuverlässigkeit liegt: Die Integrität der Antriebseinheit, die Ausrichtung der Stützrollen und der Zustand der Laufringe sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Die Präzision des Heizsystems, die Wirksamkeit der Dichtungen und die gesamte Steuereinheit sind unerlässlich, um eine stabile Verarbeitungsumgebung aufrechtzuerhalten.

Indem Sie den Drehrohrofen als integriertes System betrachten, können Sie Probleme besser diagnostizieren, die Leistung optimieren und die Ingenieurskunst hinter diesem leistungsstarken Industrieinstrument würdigen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselmerkmale |

|---|---|---|

| Mantel | Hauptstrukturkörper | Stahlzylinder, geneigt für Materialfluss |

| Feuerfeste Auskleidung | Wärmeeindämmung und Schutz | Hitzebeständige Steine oder gießfähiges Material |

| Stützsystem (Laufringe & Rollen) | Unterstützt und ermöglicht die Drehung | Massive Stahlbänder, Lagerböcke, Druckrollen |

| Antriebseinheit | Erzeugt die Drehbewegung | Motor, Zahnkranz, Hochdrehmoment-Antriebssystem |

| Heizsystem | Erzeugt Prozesswärme | Brenner oder Heizelemente, Gegenstrom |

| Dichtungen | Verhindert Gasleckagen und das Eindringen von Luft | An Einlass- und Austragsenden installiert |

Benötigen Sie einen zuverlässigen Drehrohrofen oder fachliche Unterstützung für Ihr Labor? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Drehrohröfen, die für präzise thermische Prozesse maßgeschneidert sind. Unsere Lösungen gewährleisten Effizienz, Haltbarkeit und optimale Ergebnisse für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit der richtigen Ausrüstung und Expertise unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen