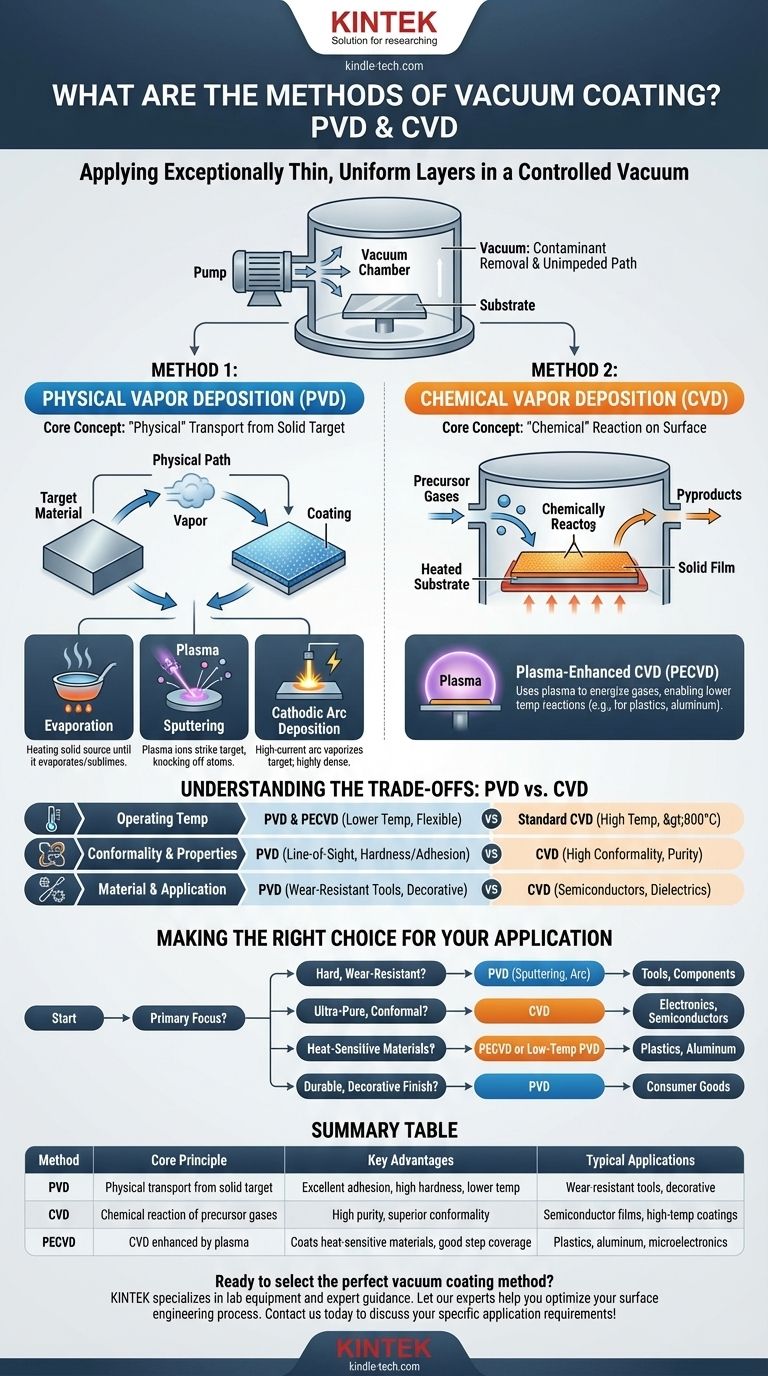

Im Kern umfasst die Vakuumabscheidung zwei Hauptfamilien von Methoden: die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD). Diese Prozesse laufen unter Vakuum ab, um eine außergewöhnlich dünne, gleichmäßige Materialschicht auf ein Substrat aufzutragen, wodurch dessen Oberflächeneigenschaften grundlegend für verbesserte Haltbarkeit, Funktionalität oder Ästhetik verändert werden. Die Wahl zwischen ihnen hängt vollständig von den gewünschten Beschichtungseigenschaften und der Art des Substratmaterials ab.

Der grundlegende Unterschied liegt darin, wie das Beschichtungsmaterial das Ziel erreicht. Die Physikalische Gasphasenabscheidung (PVD) transportiert Atome physisch von einer festen Quelle zum Substrat, während die Chemische Gasphasenabscheidung (CVD) chemische Reaktionen von Vorläufergasen nutzt, um einen Film direkt auf der Oberfläche des Substrats wachsen zu lassen.

Die Grundlage: Was ist Vakuumabscheidung?

Das Prinzip der Abscheidung

Die Vakuumabscheidung, auch Dünnschichtabscheidung genannt, ist ein Hightech-Verfahren zur Auftragung einer Funktionsschicht auf ein Bauteil. Diese Beschichtung ist unglaublich dünn, oft in Mikrometern oder Nanometern gemessen, bietet aber erheblichen Schutz vor Verschleiß, Reibung oder Umwelteinflüssen.

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Diese kontrollierte Umgebung ist der Schlüssel zur Qualität und Konsistenz der endgültigen Beschichtung.

Warum ein Vakuum unerlässlich ist

Das Erzeugen eines Vakuums entfernt Luft, Wasserdampf und andere atmosphärische Gase aus der Kammer. Dies ist aus zwei Gründen von entscheidender Bedeutung. Erstens eliminiert es Verunreinigungen, die sonst mit dem Beschichtungsmaterial reagieren und Verunreinigungen im Film verursachen könnten.

Zweitens bietet die nahezu vollständige Abwesenheit von Luftmolekülen einen klaren, ungehinderten Weg für das Beschichtungsmaterial, um von seiner Quelle zum Substrat zu gelangen. Dies gewährleistet eine gleichmäßige, konsistente und fest haftende Abscheidung.

Methode 1: Physikalische Gasphasenabscheidung (PVD)

Das Kernkonzept: „Physikalischer“ Transport

PVD-Prozesse nehmen ein festes Quellmaterial – bekannt als „Target“ – und wandeln es durch rein physikalische Mittel in einen Dampf um. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem Substrat, wodurch die Beschichtung entsteht. Im Kernprozess findet keine beabsichtigte chemische Reaktion statt.

Gängige PVD-Techniken

PVD ist keine einzelne Methode, sondern eine Familie verwandter Techniken. Die gängigsten sind:

- Verdampfung (Evaporation): Dies ist die einfachste PVD-Methode. Das Quellmaterial wird in einem Hochvakuum erhitzt, bis es verdampft (oder sublimiert), wodurch ein Dampf entsteht, der das Substrat beschichtet. Diese Erhitzung kann durch das Anlegen eines Stroms durch einen Widerstandsdraht oder durch die Verwendung eines Hochenergie-Elektronenstrahls erfolgen.

- Sputtern: Bei diesem Prozess wird die Kammer mit einer geringen Menge eines Inertgases, wie Argon, wieder befüllt. Es wird eine Hochspannung angelegt, wodurch ein Plasma entsteht. Die positiv geladenen Gasionen werden auf das negativ geladene Target beschleunigt und treffen es mit genügend Kraft, um Atome physisch „herauszuschlagen“ (zu „sputtern“), die sich dann auf dem Substrat abscheiden.

- Kathodische Lichtbogenabscheidung (Cathodic Arc Deposition): Dies ist eine energiereiche PVD-Variante, bei der ein Lichtbogen mit hohem Strom verwendet wird, um das Target-Material zu verdampfen. Dieser Prozess erzeugt einen stark ionisierten Dampf, was zu extrem dichten und gut haftenden Beschichtungen führt.

Methode 2: Chemische Gasphasenabscheidung (CVD)

Das Kernkonzept: Eine „Chemische“ Reaktion

Im Gegensatz zu PVD baut CVD eine Beschichtung durch einen chemischen Prozess auf. Ein oder mehrere flüchtige Vorläufergase werden in die Vakuumkammer eingeleitet. Diese Gase zersetzen sich und reagieren auf der erhitzten Oberfläche des Substrats, wodurch ein fester Film aus dem gewünschten Material entsteht. Die Nebenprodukte der Reaktion werden dann aus der Kammer abgepumpt.

Eine wichtige Variante: Plasmaunterstützte CVD (PECVD)

Standard-CVD-Prozesse erfordern oft sehr hohe Temperaturen (häufig >800°C), um die notwendigen chemischen Reaktionen anzutreiben. Dies schränkt ihre Anwendung auf Substrate ein, die extremer Hitze standhalten können.

Die Plasmaunterstützte CVD (PECVD) ist eine wichtige Weiterentwicklung, die ein Plasma verwendet, um die Vorläufergase zu energetisieren. Dies ermöglicht es, dass die chemischen Reaktionen bei viel niedrigeren Temperaturen ablaufen, wodurch hitzeempfindliche Materialien wie Kunststoffe und bestimmte Aluminiumarten beschichtet werden können.

Die Abwägungen verstehen: PVD vs. CVD

Die Wahl der richtigen Methode beinhaltet die Abwägung mehrerer Schlüsselfaktoren. Es gibt keine einzelne „beste“ Methode; die optimale Wahl hängt vollständig von den Anforderungen der Anwendung ab.

Betriebstemperatur

Dies ist oft die erste Überlegung. Traditionelles CVD ist ein Hochtemperaturprozess, der für Materialien mit niedrigem Schmelzpunkt oder solche, die durch Hitze beschädigt werden könnten, ungeeignet ist. PVD und PECVD arbeiten bei deutlich niedrigeren Temperaturen und bieten damit eine viel größere Flexibilität für die Beschichtung von Polymeren, Aluminiumlegierungen und anderen hitzeempfindlichen Substraten.

Beschichtungseigenschaften und Konformität

CVD zeichnet sich durch die Herstellung hochreiner, dichter und gleichmäßiger Filme aus. Da es sich um ein Gas handelt, das überallhin strömen kann, ist es außergewöhnlich gut darin, komplexe Geometrien ohne Sichtlinie zu beschichten, eine Eigenschaft, die als hohe „Konformität“ bezeichnet wird.

PVD ist ein Prozess, der eine Sichtverbindung erfordert (line-of-sight), was es schwierig machen kann, komplexe Innenflächen zu beschichten. Methoden wie Sputtern und kathodische Lichtbogenabscheidung erzeugen jedoch Beschichtungen mit hervorragender Härte und Haftung aufgrund der hohen kinetischen Energie der abscheidenden Atome.

Material und Anwendung

Das gewünschte Beschichtungsmaterial bestimmt oft den Prozess. CVD ist die dominierende Methode zur Herstellung vieler hochreiner Silizium- und dielektrischer Filme, die für die Halbleiterindustrie unerlässlich sind. PVD ist äußerst vielseitig und wird häufig zur Auftragung harter, verschleißfester Beschichtungen (wie Titannitrid) auf Schneidwerkzeugen sowie für dekorative metallische Oberflächen auf Konsumgütern verwendet.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich ist die Auswahl der Vakuumabscheidungsmethode eine technische Entscheidung, die vom Endziel bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf harten, verschleißfesten Beschichtungen auf Metallwerkzeugen oder -komponenten liegt: PVD-Methoden wie Sputtern oder kathodische Lichtbogenabscheidung sind aufgrund ihrer hervorragenden Haftung und Haltbarkeit in der Regel die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf ultrareinen, hochkonformen Filmen für Elektronik oder Halbleiter liegt: CVD ist der etablierte Industriestandard, da es fehlerfreie Schichten aus chemischen Vorläufern aufwachsen lassen kann.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien wie Kunststoff oder Aluminium liegt: PECVD oder ein Niedertemperatur-PVD-Prozess ist die notwendige Lösung, um eine Beschädigung des Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer langlebigen, dekorativen Metalloberfläche für Konsumgüter liegt: PVD ist die gängigste und kostengünstigste Methode, um eine breite Palette von Farben und Oberflächen zu erzielen.

Indem Sie die Grundprinzipien des physikalischen Transports im Vergleich zur chemischen Reaktion verstehen, können Sie sich souverän in der Landschaft der Vakuumabscheidung bewegen und den Prozess auswählen, der Ihren technischen Zielen am besten entspricht.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Hauptvorteile | Typische Anwendungen |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Physikalischer Transport von Atomen von einem festen Target zum Substrat. | Ausgezeichnete Haftung, hohe Härte, Niedertemperaturverfahren. | Verschleißfeste Werkzeugbeschichtungen, dekorative Oberflächen. |

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion von Vorläufergasen auf der Substratoberfläche. | Hohe Reinheit, überlegene Konformität bei komplexen Formen. | Halbleiterfilme, Hochtemperaturbeschichtungen. |

| Plasmaunterstützte CVD (PECVD) | CVD-Prozess, der durch Plasma für Reaktionen bei niedrigeren Temperaturen unterstützt wird. | Beschichtet hitzeempfindliche Materialien, gute Stufenabdeckung. | Beschichtungen auf Kunststoffen, Aluminium, Mikroelektronik. |

Bereit, die perfekte Vakuumabscheidungsmethode für Ihr Projekt auszuwählen? Die Wahl zwischen PVD und CVD ist entscheidend für die Erzielung der gewünschten Härte, Reinheit und Haltbarkeit Ihrer Komponenten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung zu Abscheidungstechnologien. Lassen Sie sich von unseren Experten helfen, Ihren Prozess der Oberflächentechnik zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

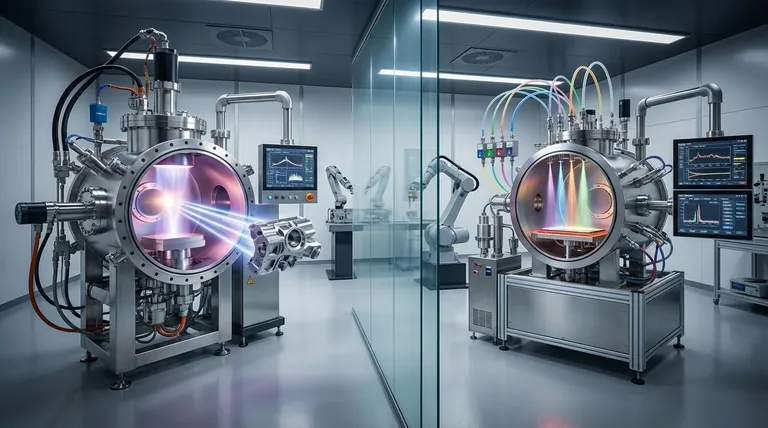

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese