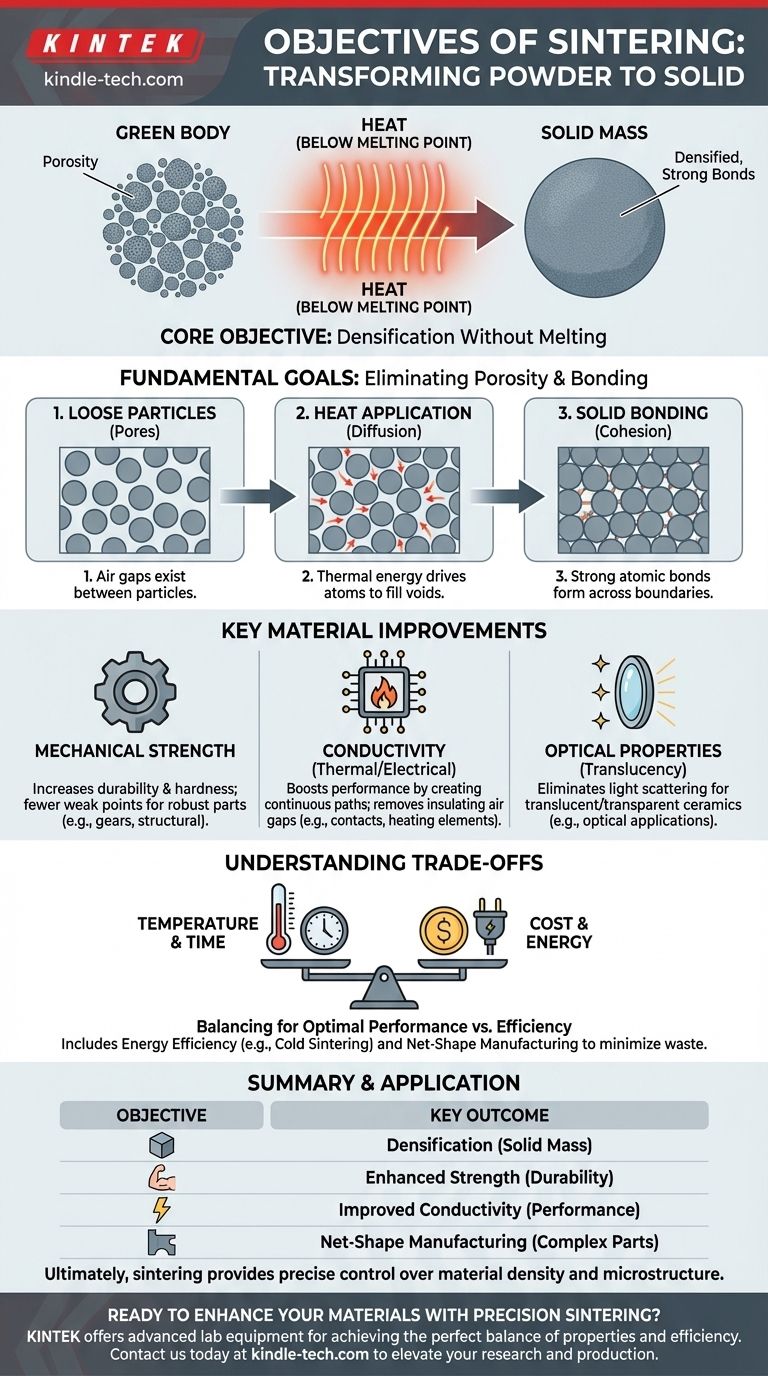

Im Kern ist das primäre Ziel des Sinterns, eine Ansammlung loser Partikel oder einen Pulverpressling – bekannt als „Grünling“ – in eine feste, einheitliche Masse umzuwandeln. Dies wird durch Erhitzen unterhalb des Schmelzpunktes des Materials erreicht, was die Atome dazu anregt, Bindungen über Partikelgrenzen hinweg einzugehen, was zu einem dichteren, stärkeren Endprodukt mit erheblich verbesserten Materialeigenschaften führt.

Das grundlegende Ziel des Sinterns ist es nicht, ein Material zu schmelzen, sondern thermische Energie zu nutzen, um die leeren Räume (Poren) zwischen den ursprünglichen Partikeln zu eliminieren. Diese Reduzierung der Porosität ist die direkte Ursache für nahezu alle gewünschten Verbesserungen in Bezug auf Festigkeit, Leitfähigkeit und andere physikalische Eigenschaften.

Das grundlegende Ziel: Verdichtung ohne Schmelzen

Sintern ist ein Konsolidierungsprozess. Seine Ziele werden durch eine grundlegende Veränderung der Mikrostruktur eines Materials erreicht, wodurch ein loses Aggregat zu einem kohäsiven Ganzen wird.

Beseitigung der Porosität

Das Ausgangsmaterial, oft ein gepresstes Pulver, ist voller winziger Lufteinschlüsse zwischen den Partikeln. Das primäre mechanische Ziel des Sinterns ist es, diese Porosität drastisch zu reduzieren oder zu eliminieren. Durch das Anlegen von Wärme diffundieren und migrieren Atome, um diese Hohlräume zu füllen, wodurch die Partikel näher zusammenrücken.

Erzeugung starker atomarer Bindungen

Wenn Poren eliminiert werden, kommen die Oberflächen benachbarter Partikel in direkten Kontakt. Die thermische Energie erleichtert die Bildung von starken, kontinuierlichen atomaren Bindungen über diese Grenzen hinweg, wodurch die Partikel effektiv zu einem einzigen, festen Stück mit hoher Materialintegrität verschmelzen.

Arbeiten unterhalb des Schmelzpunktes

Ein kritisches Ziel des Prozesses ist es, diese Konsolidierung ohne Schmelzen des Großteils des Materials zu erreichen. Dies macht das Sintern im Vergleich zum Gießen sehr energieeffizient und kostengünstig. Es ermöglicht auch die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten, wie Keramiken und hochschmelzenden Metallen.

Hauptziele zur Materialverbesserung

Durch das Erreichen des grundlegenden Ziels der Verdichtung verbessert das Sintern eine breite Palette von Materialeigenschaften für spezifische technische Anwendungen.

Verbesserung der mechanischen Festigkeit und Haltbarkeit

Das häufigste Ziel ist die Erhöhung von Festigkeit, Härte und Haltbarkeit. Ein dichtes, nicht poröses Material weist weniger interne Schwachstellen auf, an denen Risse entstehen können, wodurch die Endkomponente viel robuster und für Anwendungen wie Zahnräder, Lager und Strukturteile geeignet ist.

Erhöhung der thermischen und elektrischen Leitfähigkeit

Poren und Lufteinschlüsse sind hervorragende Isolatoren. Durch deren Entfernung schafft das Sintern einen kontinuierlichen Pfad durch das Material, wodurch seine Fähigkeit, Wärme und Elektrizität zu leiten, erheblich verbessert wird. Dies ist ein Schlüsselziel für die Herstellung von elektrischen Kontakten, Heizelementen und Komponenten für das Wärmemanagement.

Verbesserung der optischen Eigenschaften (Transluzenz)

Bei Materialien wie fortschrittlichen Keramiken streuen interne Poren Licht, wodurch das Material undurchsichtig wird. Ein Schlüsselziel für optische Anwendungen ist es, das Material auf volle Dichte zu sintern, wodurch Lichtstreuung eliminiert und ein transluzentes oder sogar transparentes Produkt entsteht.

Verständnis der Prozess-Kompromisse

Obwohl das Sintern leistungsfähig ist, werden seine Ziele gegen praktische und wirtschaftliche Überlegungen abgewogen. Das Ziel ist immer, die gewünschten Endprodukteigenschaften auf die effizienteste Weise zu erreichen.

Das Gleichgewicht von Temperatur und Zeit

Das Erreichen einer höheren Dichte und besserer Eigenschaften erfordert typischerweise höhere Temperaturen oder längere Sinterzeiten. Dies erhöht jedoch den Energieverbrauch und die Kosten. Ziel ist es, die optimale Kombination aus Temperatur und Zeit zu finden, die die Leistungsanforderungen ohne übermäßige Kosten erfüllt.

Das Ziel der Energieeffizienz

Moderne Varianten wie das Kaltsintern haben das spezifische Ziel, die Prozesstemperatur zu senken. Dies reduziert den Energieverbrauch drastisch, senkt die Produktionskosten und ermöglicht das Co-Sintern von Materialien, die sonst inkompatibel wären, wie Keramiken und Polymere.

Herstellung von endkonturnahen Bauteilen

Für viele Industrien ist ein Hauptziel nicht nur die Materialverbesserung, sondern auch die Fertigungseffizienz. Das Sintern zeichnet sich durch die Herstellung von komplexen Teilen in ihrer endgültigen oder „endkonturnahen“ Form aus, wodurch kostspielige und verschwenderische sekundäre Bearbeitungsvorgänge minimiert oder eliminiert werden.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Ziel des Sinterns ist immer an die beabsichtigte Anwendung der Endkomponente gebunden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, haltbarer mechanischer Teile liegt: Sintern wird verwendet, um maximale Dichte zu erreichen, die für Zahnräder, Kupplungen und Strukturkomponenten erforderliche Festigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Optimierung funktionaler Eigenschaften liegt: Das Sintern wird so angepasst, dass die Leitfähigkeit für elektrische Kontakte oder die Transluzenz für optische Keramiken durch sorgfältige Kontrolle der Poreneliminierung verbessert wird.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz liegt: Ziel ist es, das Sintern zu nutzen, um komplexe, endkonturnahe Teile direkt aus Pulver herzustellen, wodurch Materialabfall und Nachbearbeitungskosten minimiert werden.

Letztendlich bietet das Sintern eine präzise Kontrolle über die endgültige Dichte und Mikrostruktur eines Materials und ist somit ein Eckpfeiler der modernen Werkstofftechnik.

Zusammenfassungstabelle:

| Ziel | Wichtigstes Ergebnis |

|---|---|

| Verdichtung | Beseitigt Porosität, schafft eine feste Masse |

| Erhöhte Festigkeit | Erhöht Haltbarkeit und Härte |

| Verbesserte Leitfähigkeit | Steigert thermische und elektrische Leistung |

| Endkonturnahe Fertigung | Produziert komplexe Teile mit minimalem Abfall |

Bereit, Ihre Materialien durch Präzisionssintern zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien bereitzustellen, um Ihnen zu helfen, das perfekte Gleichgewicht von Materialeigenschaften, Festigkeit und Fertigungseffizienz für Ihre Laboranforderungen zu erreichen. Egal, ob Sie langlebige mechanische Teile entwickeln oder funktionale Materialien optimieren, unsere Expertise stellt sicher, dass Sie die gewünschten Ergebnisse erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Sinterziele unterstützen und Ihre Forschung und Produktion voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Welche technischen Vorteile bietet ein Vakuum-Heißpress-Sinterofen? Verbesserung der Dichte von Fe-Ni/Zr2P2WO12-Verbundwerkstoffen

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken