Im Wesentlichen sind physikalische Methoden der Dünnschichtabscheidung Prozesse, die mechanische, thermische oder elektromechanische Mittel nutzen, um Material von einer Quelle auf ein Substrat in einem Vakuum zu übertragen. Die beiden gängigsten PVD-Techniken (Physical Vapor Deposition) sind das Sputtern, bei dem Material durch Beschuss einer Quelle mit energiereichen Ionen herausgelöst wird, und die thermische Verdampfung, bei der ein Material erhitzt wird, bis es verdampft.

Der Kernunterschied zwischen physikalischen Abscheideverfahren liegt nicht darin, welche Methode „die beste“ ist, sondern wie sie einen Dampf aus einer festen Quelle erzeugen. Ihre Wahl hängt von einem grundlegenden Kompromiss zwischen Abscheidungsgeschwindigkeit, Filmqualität, Materialkomplexität und Kosten ab, wobei jede Methode eine einzigartige Balance dieser Faktoren bietet.

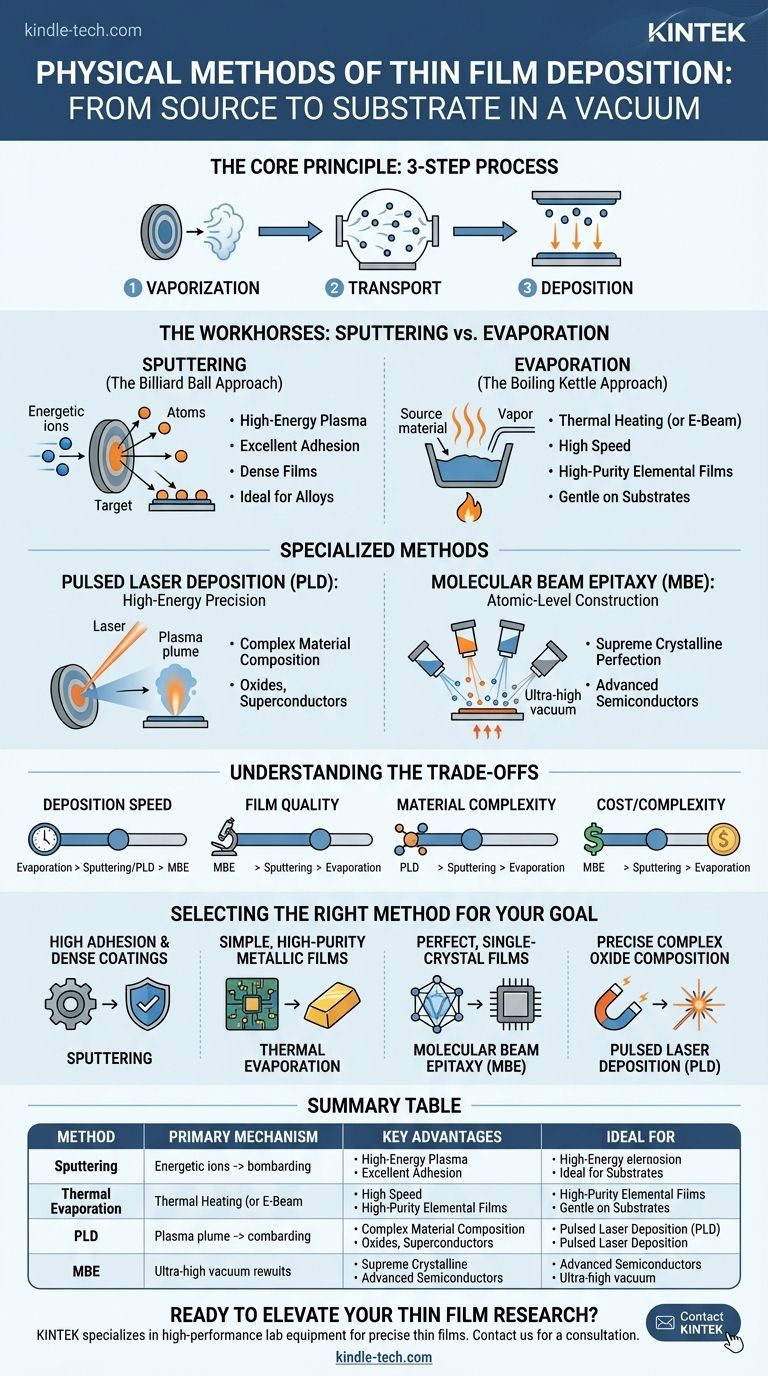

Das Kernprinzip: Von Feststoff zu Dampf zu Film

Alle physikalischen Abscheidungstechniken teilen einen gemeinsamen dreistufigen Prozess, der im Vakuum abläuft, um Reinheit und Kontrolle zu gewährleisten. Das Verständnis dieser Abfolge ist der Schlüssel zum Erfassen ihrer Unterschiede.

Die drei grundlegenden Schritte

- Verdampfung: Das feste Quellmaterial (das „Target“) wird in eine Dampfphase umgewandelt. Dies ist der primäre Schritt, in dem sich die Techniken unterscheiden – einige kochen das Material, andere schlagen Atome heraus.

- Transport: Die verdampften Atome oder Moleküle wandern durch die Vakuumkammer von der Quelle zum Substrat. Das Vakuum stellt sicher, dass sie nicht mit Luftmolekülen kollidieren.

- Abscheidung: Der Dampf kondensiert auf dem kühleren Substrat und bildet Schicht für Schicht einen festen Dünnfilm.

Die Arbeitspferde der PVD: Sputtern vs. Verdampfung

Obwohl viele physikalische Methoden existieren, sind Sputtern und Verdampfung die am weitesten verbreiteten in Forschung und industrieller Fertigung. Sie stellen zwei fundamental unterschiedliche Ansätze für den Verdampfungsschritt dar.

Sputtern: Der Billardkugel-Ansatz

Beim Sputtern wird ein energiereiches Plasma zur Erzeugung von Ionen (typischerweise aus einem Inertgas wie Argon) verwendet. Diese Ionen werden auf ein Target beschleunigt, das aus dem gewünschten Abscheidungsmaterial besteht.

Der Aufprall gleicht einem subatomaren Billardspiel: Die energiereichen Ionen schlagen physikalisch Atome von der Oberfläche des Targets los. Diese „gesputterten“ Atome wandern dann durch die Kammer und lagern sich auf dem Substrat ab.

Sputtern bietet eine ausgezeichnete Filmadhäsion und kann dichte, gleichmäßige Filme erzeugen. Es eignet sich hervorragend für die Abscheidung von Legierungen und komplexen Verbindungen, da es dazu neigt, die ursprüngliche Zusammensetzung (Stöchiometrie) des Materials beizubehalten.

Verdampfung: Der kochende Kessel-Ansatz

Die thermische Verdampfung ist konzeptionell einfacher. Das Quellmaterial wird in einen Behälter (einen „Tiegel“) in einer Vakuumkammer gegeben und erhitzt, bis es zu kochen beginnt und verdampft.

Dieser Dampf steigt auf, wandert durch das Vakuum und kondensiert auf dem Substrat, ähnlich wie Dampf, der auf einer kühlen Oberfläche kondensiert. Eine weiterentwickelte Version, die Elektronenstrahlverdampfung, verwendet einen energiereichen Elektronenstrahl, um das Quellmaterial zu erhitzen, was höhere Abscheidungstemperaturen und reinere Filme ermöglicht.

Die Verdampfung ist oft schneller und schonender für das Substrat als das Sputtern. Es ist eine sehr effektive Methode zur Abscheidung von hoch-reinen elementaren Filmen, wie Metallen für elektrische Kontakte.

Spezialisierte physikalische Abscheidungsmethoden

Über die beiden Hauptstützen hinaus bieten spezialisierte Techniken einzigartige Fähigkeiten für hochmoderne Anwendungen, wobei oft höchste Präzision Vorrang vor Geschwindigkeit oder Kosten hat.

Pulsed Laser Deposition (PLD): Hochenergetische Präzision

Bei der PLD wird ein energiereicher gepulster Laser auf das Target-Material in der Vakuumkammer fokussiert. Jeder Laserpuls ist so energiereich, dass er winzige Mengen des Quellmaterials augenblicklich abträgt (ablationiert/verdampft) und eine Plasmwolke erzeugt, die sich auf dem Substrat abscheidet.

Der Hauptvorteil der PLD ist ihre Fähigkeit, die Zusammensetzung von komplexen, mehr-elementigen Materialien (wie Hochtemperatur-Supraleitern oder spezifischen Oxiden) originalgetreu vom Target auf den Film zu übertragen.

Molecular Beam Epitaxy (MBE): Konstruktion auf atomarer Ebene

MBE ist der Gipfel der Abscheidungskontrolle. In einer Ultrahochvakuumumgebung werden hochreine elementare Quellen in speziellen Effusionszellen erhitzt, wodurch niederflussige „Molekularstrahlen“ entstehen.

Diese Strahlen werden auf ein makelloses, erhitztes Einkristallsubstrat gerichtet. Die Abscheidungsrate ist extrem langsam – oft weniger als eine Atomlage pro Sekunde –, was den Atomen ermöglicht, sich perfekt in das Kristallgitter des Substrats anzuordnen. Dies erzeugt die qualitativ hochwertigsten einkristallinen Epitaxialfilme, die die Grundlage vieler fortschrittlicher Halbleiterbauelemente bilden.

Die Kompromisse verstehen

Die Auswahl einer physikalischen Abscheidungsmethode erfordert ein klares Verständnis der inhärenten Kompromisse. Es gibt keine einzige beste Technik; es gibt nur die richtige Technik für Ihre spezifische Anwendung.

Filmqualität vs. Abscheidungsrate

Sputterfilme sind typischerweise dicht, haftfest und langlebig. MBE erzeugt Filme mit unvergleichlicher kristalliner Perfektion. Beide Methoden sind jedoch im Allgemeinen langsamer als die thermische Verdampfung, die Material sehr schnell abscheiden kann, aber zu weniger dichten Filmen führen kann.

Materialverträglichkeit

Die Verdampfung wird durch den Schmelzpunkt und den Dampfdruck eines Materials begrenzt. Sputtern kann nahezu jedes Material abscheiden, einschließlich hochschmelzender Metalle und Isolatoren, was es sehr vielseitig macht. PLD glänzt speziell bei komplexen Oxiden, die mit anderen Methoden schwer zu handhaben sind.

Energie und Substratschäden

Sputtern ist ein energiereicher Prozess des physikalischen Bombardements. Diese Energie verbessert die Filmadhäsion, kann aber auch Spannungen oder Schäden in empfindlichen Substraten verursachen. Die Verdampfung ist ein wesentlich energieärmerer Prozess und somit eine „sanftere“ Wahl für empfindliche Elektronik oder organische Materialien.

Systemkomplexität und Kosten

Thermische Verdampfer sind relativ einfach und kostengünstig. Sputtersysteme sind aufgrund der Notwendigkeit der Plasmaerzeugung und Stromversorgung komplexer. MBE-Systeme sind bei weitem die komplexesten und teuersten und erfordern Ultrahochvakuum und präzise In-situ-Überwachungswerkzeuge.

Die richtige physikalische Methode für Ihr Ziel auswählen

Ihre Wahl sollte von den endgültigen Eigenschaften bestimmt werden, die Ihr Dünnfilm aufweisen soll.

- Wenn Ihr Hauptaugenmerk auf hoher Haftung und dichten Beschichtungen für mechanische oder optische Anwendungen liegt: Sputtern ist aufgrund des energetischen Abscheidungsprozesses fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einfachen, kostengünstigen, hochreinen Metallfilmen für die Elektronik liegt: Die thermische Verdampfung bietet eine ausgezeichnete Balance aus Geschwindigkeit, Einfachheit und Filmqualität.

- Wenn Ihr Hauptaugenmerk auf perfekten Einkristallfilmen für fortschrittliche Halbleiter oder Quantengeräte liegt: Die Molekularstrahlepitaxie (MBE) ist der unangefochtene Standard, um Perfektion auf atomarer Ebene zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die exakte Zusammensetzung eines komplexen Oxids oder Supraleiters zu erhalten: Die Pulsed Laser Deposition (PLD) bietet den zuverlässigsten Weg, die Stöchiometrie vom Target auf das Substrat zu übertragen.

Das Verständnis dieser Grundprinzipien und Kompromisse ermöglicht es Ihnen, die physikalische Abscheidungsmethode auszuwählen, die genau zu Ihrem Material, Ihrem Budget und Ihren Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Methode | Primärer Verdampfungsmechanismus | Hauptvorteile | Ideal für |

|---|---|---|---|

| Sputtern | Energetischer Ionenbeschuss | Ausgezeichnete Haftung, dichte Filme, verarbeitet Legierungen/Verbindungen | Mechanische/optische Beschichtungen, komplexe Materialien |

| Thermische Verdampfung | Erhitzen zur Verdampfung | Hohe Geschwindigkeit, hochreine elementare Filme, schonend für Substrate | Einfache Metallfilme (z. B. elektrische Kontakte) |

| Pulsed Laser Deposition (PLD) | Hochenergetische Laserablation | Erhält die Stöchiometrie komplexer Materialien | Komplexe Oxide, Supraleiter |

| Molecular Beam Epitaxy (MBE) | Thermische Effusion im Ultrahochvakuum | Kontrolle auf atomarer Ebene, höchste kristalline Perfektion | Fortschrittliche Halbleiter, Quantengeräte |

Bereit, Ihre Dünnschichtforschung oder -produktion voranzutreiben?

Die Auswahl der richtigen Abscheidungsmethode ist entscheidend für den Erfolg Ihres Projekts. Die Experten von KINTEK sind darauf spezialisiert, leistungsstarke Laborgeräte anzubieten, einschließlich Sputtersystemen, thermischen Verdampfern und mehr, die auf Ihre spezifischen Material- und Anwendungsanforderungen zugeschnitten sind.

Wir helfen Laboren, präzise, zuverlässige und qualitativ hochwertige Dünnschichten zu erzielen. Lassen Sie sich von uns zur optimalen Lösung für Ihr Budget und Ihre Leistungsziele führen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Expertise im Bereich Laborgeräte Ihre Innovationen beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung