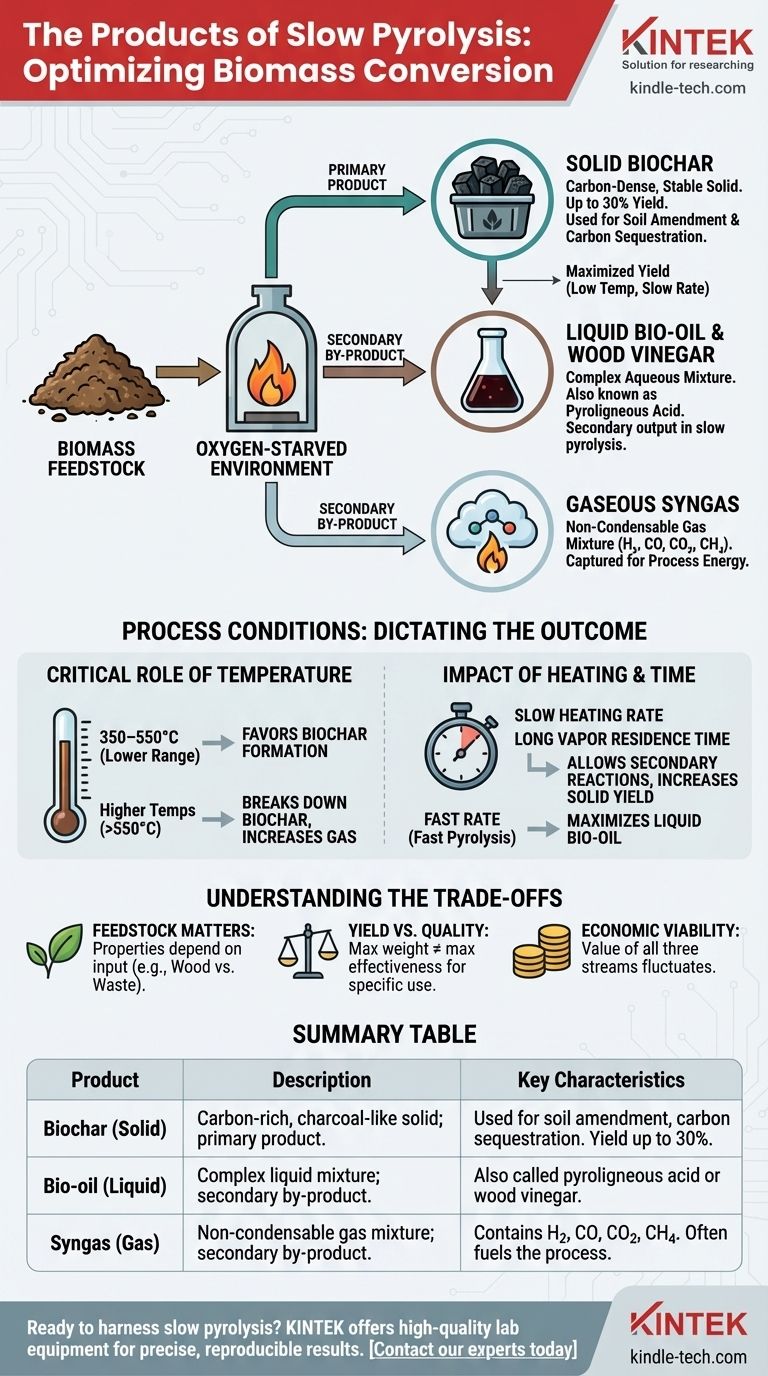

Die langsame Pyrolyse ist ein thermischer Zersetzungsprozess, der Biomasse in einer sauerstoffarmen Umgebung abbaut. Ihre Hauptprodukte sind ein fester, kohlenstoffreicher Stoff, der als Biokohle bezeichnet wird, eine flüssige Mischung, die als Bioöl oder Holzessig bekannt ist, und eine Sammlung nicht kondensierbarer Gase, die oft als Synthesegas bezeichnet werden. Der genaue Anteil und die Eigenschaften dieser Produkte sind nicht festgelegt; sie hängen stark von den Prozessbedingungen und dem ursprünglichen Biomasse-Rohstoff ab.

Obwohl die langsame Pyrolyse Feststoffe, Flüssigkeiten und Gase produziert, ist sie am besten als ein Prozess zu verstehen, der speziell darauf ausgelegt ist, die Ausbeute an fester Biokohle zu maximieren. Die flüssigen und gasförmigen Fraktionen werden typischerweise als Nebenprodukte betrachtet, deren Wert und Zusammensetzung angepasst werden können, aber nicht das primäre Ziel sind.

Dekonstruktion der drei Produktkategorien

Die langsame Pyrolyse trennt Biomasse systematisch in drei verschiedene Aggregatzustände: einen stabilen Feststoff, eine komplexe Flüssigkeit und ein brennbares Gas.

Das Hauptprodukt: Feste Biokohle

Biokohle ist der kohlenstoffreiche, holzkohleartige Feststoff, der übrig bleibt, nachdem die flüchtigen Bestandteile der Biomasse ausgetrieben wurden. Dies ist das Hauptzielprodukt der langsamen Pyrolyse.

Die Ausbeuten werden unter diesen Bedingungen typischerweise maximiert und erreichen oft bis zu 30 % des Trockengewichts des ursprünglichen Rohstoffs. Die Hauptanwendung für Biokohle ist als Bodenverbesserungsmittel zur Steigerung der Fruchtbarkeit und, entscheidend, als hochstabile Form von gebundenem Kohlenstoff.

Das flüssige Nebenprodukt: Bioöl & Holzessig

Wenn die Biomasse erhitzt wird, verdampfen verschiedene organische Verbindungen. Wenn diese heißen Dämpfe abgekühlt werden, kondensieren sie zu einer dunklen, wässrigen flüssigen Fraktion.

Diese Flüssigkeit ist eine komplexe Mischung, manchmal Bioöl, Pyrolyseöl oder Holzessig genannt. Während die schnelle Pyrolyse darauf optimiert ist, diesen flüssigen Brennstoff zu maximieren, ist er bei der langsamen Pyrolyse ein sekundäres Produkt.

Die gasförmige Fraktion: Synthesegas

Nicht alle Dämpfe kondensieren zu einer Flüssigkeit. Die verbleibenden nicht kondensierbaren Gase bilden eine Mischung, die als Synthesegas bekannt ist.

Dieses Gas enthält Wasserstoff (H₂), Kohlenmonoxid (CO), Kohlendioxid (CO₂), Methan (CH₄) und andere leichte Kohlenwasserstoffe. In vielen Systemen wird dieses Synthesegas aufgefangen und verbrannt, um die zur Aufrechterhaltung der Pyrolyse-Reaktion erforderliche Wärme bereitzustellen, wodurch ein energieeffizienterer Prozess entsteht.

Warum Prozessbedingungen das Ergebnis bestimmen

Man kann Pyrolyse nicht einfach "durchführen" und ein Standardergebnis erhalten. Das Ergebnis ist eine direkte Funktion der Art und Weise, wie die Reaktion gesteuert wird. Das Verständnis dieser Hebel ist entscheidend für die Herstellung eines gewünschten Produkts.

Die entscheidende Rolle der Temperatur

Die höchste Behandlungstemperatur ist der wichtigste Einzelfaktor. Niedrigere Temperaturen (z. B. 350–550 °C) und langsamere Heizraten begünstigen die Bildung von fester Biokohle.

Wenn die Temperaturen über diesen Bereich ansteigen, beginnt die Biokohle selbst zu zerfallen, was die Feststoffausbeute verringert und die Gasausbeute erheblich erhöht.

Der Einfluss von Heizrate und Verweilzeit

Die langsame Pyrolyse zeichnet sich durch ihre langsame Heizrate und lange Verweilzeit der Dämpfe aus. Dies ermöglicht Sekundärreaktionen, bei denen flüchtige Dämpfe rekondensieren und auf der Oberfläche der Kohle polymerisieren können, wodurch die Feststoffausbeute weiter erhöht wird.

Dies ist das direkte Gegenteil der schnellen Pyrolyse, die extrem schnelles Erhitzen verwendet, um die Biomassemoleküle in kleinere Komponenten zu "spalten", die das flüssige Bioöl bilden.

Die Kompromisse verstehen

Die Optimierung für ein Produkt oder eine Eigenschaft geht oft auf Kosten eines anderen. Das Erkennen dieser Kompromisse ist der Schlüssel zur Entwicklung einer effektiven Pyrolyse-Strategie.

Rohstoffe sind nicht austauschbar

Die Eigenschaften der Endprodukte hängen stark von der ursprünglichen Biomasse ab. Holzbiomasse erzeugt eine andere Art von Biokohle mit einer anderen Ausbeute im Vergleich zu landwirtschaftlichen Abfällen wie Maisstroh oder Gülle, selbst unter identischen Prozessbedingungen.

Ausbeute vs. Qualität

Die Maximierung des reinen Gewichts der produzierten Biokohle ist nicht immer das Hauptziel. Oft geht es darum, "maßgeschneiderte" Biokohle mit spezifischen Eigenschaften, wie hoher Porosität oder einem bestimmten pH-Wert, für eine bestimmte Anwendung wie die Bodensanierung zu erzeugen.

Die Prozessbedingungen, die die Ausbeute maximieren, sind möglicherweise nicht dieselben, die die hochwertigste oder effektivste Biokohle für einen bestimmten Endzweck produzieren.

Wirtschaftliche Rentabilität

Das Wertversprechen der langsamen Pyrolyse ist nicht immer eindeutig. Der Marktpreis für Biokohle, Bioöl und der Wert des Synthesegases können schwanken und hängen stark von den lokalen Volkswirtschaften und Vorschriften ab. Der Erfolg eines Betriebs hängt oft davon ab, in allen drei Produktströmen einen Wert zu finden.

Die richtige Wahl für Ihr Ziel treffen

Die "beste" Pyrolyse-Anlage hängt vollständig von Ihrem primären Ziel ab. Nutzen Sie diese Prinzipien, um Ihren Ansatz zu leiten.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffbindung und Bodenverbesserung liegt: Priorisieren Sie langsame Heizraten und niedrigere bis moderate Temperaturen, um die Ausbeute an stabiler, kohlenstoffreicher Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz des Prozesses liegt: Gestalten Sie das System so, dass die Synthesegasfraktion aufgefangen und verbrannt wird, um deren Energie zur Speisung der Zersetzung zu nutzen und externe Energiezufuhr zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigen Biokraftstoffen liegt: Die langsame Pyrolyse ist das falsche Werkzeug; Sie müssen die schnelle Pyrolyse untersuchen, die speziell darauf optimiert ist, die Bioölausbeute zu maximieren.

Letztendlich ist es der Schlüssel zur Schaffung wertvoller, zielgerichteter Produkte aus Biomasse, die langsame Pyrolyse nicht als festes Rezept, sondern als abstimmbare Plattform zu betrachten.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Hauptmerkmale |

|---|---|---|

| Biokohle (fest) | Kohlenstoffreicher, holzkohleartiger Feststoff; Hauptprodukt. | Wird zur Bodenverbesserung, Kohlenstoffbindung verwendet. Ausbeute bis zu 30 % des Rohstoffgewichts. |

| Bioöl (flüssig) | Komplexe flüssige Mischung; sekundäres Nebenprodukt. | Auch Pyrolyseöl oder Holzessig genannt. |

| Synthesegas (gasförmig) | Nicht kondensierbare Gasmischung; sekundäres Nebenprodukt. | Enthält H₂, CO, CO₂, CH₄. Wird oft zur Befeuerung des Pyrolyseprozesses verwendet. |

Bereit, die Kraft der langsamen Pyrolyse in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Biomasseumwandlung und -analyse. Egal, ob Sie die Biokohleproduktion, die Bioölcharakterisierung oder die Prozessoptimierung erforschen, unsere zuverlässigen Werkzeuge helfen Ihnen, präzise und reproduzierbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Pyrolysebedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren