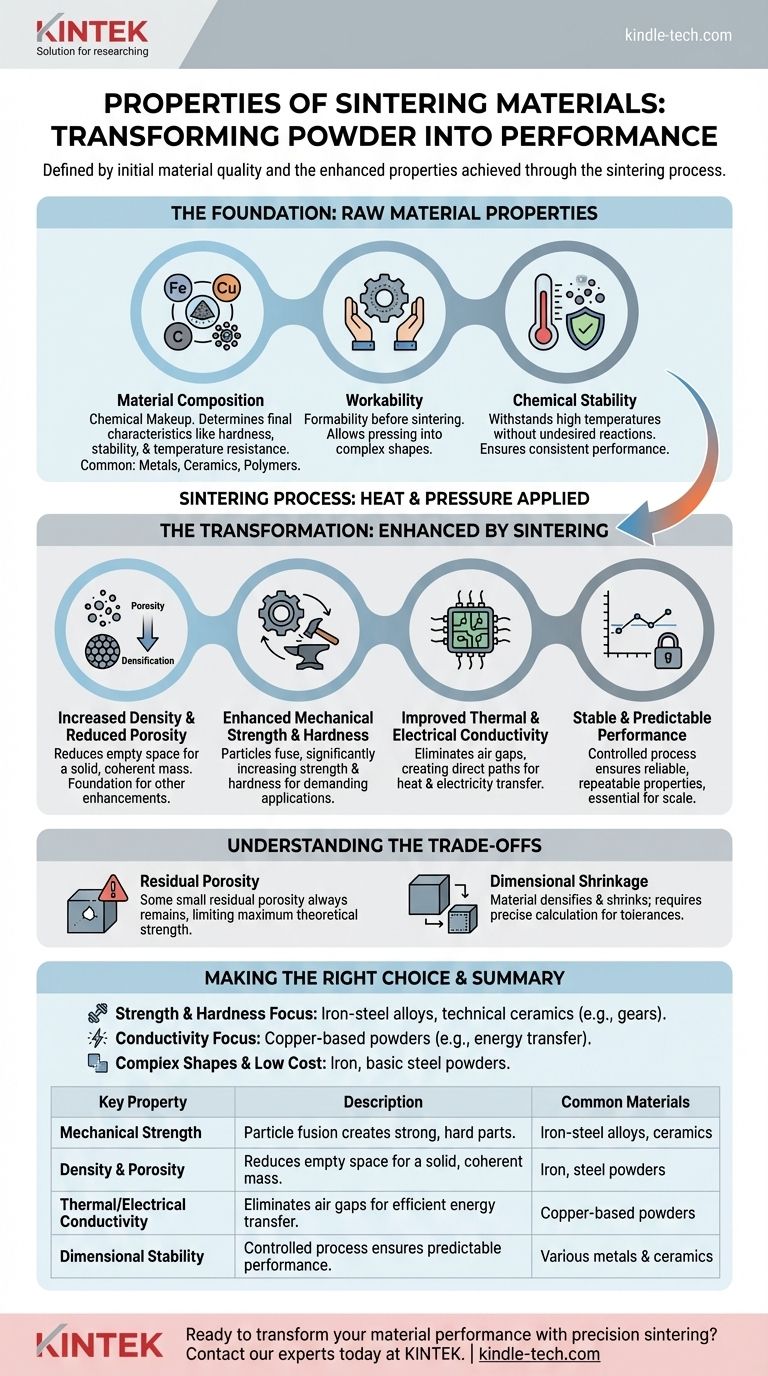

Die Eigenschaften von Sintermaterialien werden durch zwei Schlüsselfaktoren bestimmt: die inhärenten Qualitäten des anfänglichen Pulvermaterials – wie dessen Zusammensetzung und Partikeleigenschaften – und die verbesserten physikalischen Eigenschaften, die durch den Sinterprozess selbst erzielt werden. Erfolgreiches Sintern verwandelt loses Pulver grundlegend in ein festes Objekt, indem es die Porosität reduziert und gleichzeitig Festigkeit, Härte, Leitfähigkeit und die Gesamtleistung erheblich verbessert.

Sintern ist ein transformativer Prozess, keine einfache Formgebungstechnik. Ziel ist es, ein Grundpulver zu nehmen und seine Struktur grundlegend zu verändern, um ein festes, dichtes Bauteil mit überlegenen und hochgradig vorhersagbaren physikalischen Eigenschaften zu schaffen.

Die Grundlage: Eigenschaften des Rohmaterials

Noch bevor der Prozess beginnt, bestimmt die Wahl des Rohpulvers das Potenzial des Endprodukts. Die anfänglichen Eigenschaften des Materials sind die Bausteine für alle nachfolgenden Verbesserungen.

Materialzusammensetzung

Die chemische Zusammensetzung des Pulvers ist der kritischste Faktor. Sie bestimmt die endgültigen Eigenschaften des Teils, wie dessen Härte, chemische Stabilität und Temperaturbeständigkeit.

Gängige Materialien umfassen Metalle wie Eisen, Stahl und Kupferlegierungen; Keramiken für Hochtemperaturanwendungen; und sogar Polymere für spezifische Anwendungen wie Filter.

Verarbeitbarkeit

Verarbeitbarkeit bezieht sich auf die Fähigkeit des pulverförmigen Materials, vor dem Sintern geformt und gehandhabt zu werden. Diese Eigenschaft wird durch die Mischung der verwendeten Pulver und Additive bestimmt.

Ein Material mit guter Verarbeitbarkeit kann zu komplexen Formen wie Zahnrädern und Riemenscheiben gepresst werden und behält seine Form, bis es erhitzt wird.

Chemische Stabilität

Das Material muss stabil genug sein, um den hohen Temperaturen des Sinterofens ohne unerwünschte chemische Reaktionen oder Zersetzung standzuhalten. Dies ist besonders wichtig für die Herstellung von Teilen mit gleichbleibender, zuverlässiger Leistung.

Die Transformation: Durch Sintern verbesserte Eigenschaften

Sintern ist ein technischer Prozess, der darauf ausgelegt ist, spezifische, wünschenswerte Eigenschaften zu verleihen, die das lose Pulver nicht besitzt. Die angewandte Hitze und der Druck erzeugen atomare Bindungen zwischen den Partikeln, was zu einem monolithischen Teil führt.

Erhöhte Dichte und reduzierte Porosität

Das Hauptziel des Sinterns ist es, den Leerraum oder die Porosität zwischen den Pulverpartikeln zu reduzieren. Dieser Prozess, bekannt als Verdichtung, erzeugt eine feste, kohärente Masse.

Diese Reduzierung der Porosität ist die Grundlage für fast alle anderen Eigenschaftsverbesserungen.

Verbesserte mechanische Festigkeit und Härte

Wenn Partikel miteinander verschmelzen, wird das resultierende Teil deutlich stärker und härter als das anfänglich komprimierte Pulver. Dies ermöglicht den Einsatz gesinterter Komponenten in anspruchsvollen Anwendungen wie Zahnrädern und Lagern.

Materialien wie Eisen-Nickel und Kohlenstoffstähle werden speziell wegen ihrer Fähigkeit gewählt, durch diesen Prozess eine hohe Festigkeit zu erreichen.

Verbesserte thermische und elektrische Leitfähigkeit

Durch die Eliminierung der Luftspalte zwischen den Partikeln schafft das Sintern einen direkteren Weg für Wärme und Elektrizität. Dies verbessert die thermische und elektrische Leitfähigkeit des Materials erheblich.

Diese Eigenschaft ist entscheidend für Komponenten, die in der Elektronik oder in Wärmemanagementsystemen verwendet werden.

Stabile und vorhersagbare Leistung

Ein wichtiges Ergebnis eines kontrollierten Sinterprozesses, insbesondere in einer Vakuumumgebung, ist die Herstellung von Teilen mit hochstabilen und reproduzierbaren Eigenschaften. Diese Konsistenz und Zuverlässigkeit sind für die Herstellung von Hochleistungskomponenten in großem Maßstab unerlässlich.

Die Kompromisse verstehen

Obwohl leistungsstark, weist der Sinterprozess inhärente Eigenschaften auf, die Ingenieure steuern müssen, um das gewünschte Ergebnis zu erzielen.

Restporosität

Es ist nahezu unmöglich, durch Sintern allein eine 100%ige Dichte zu erreichen. Es wird fast immer eine geringe Menge an Restporosität im Endteil vorhanden sein.

Dies kann ein limitierender Faktor für Anwendungen sein, die die absolut maximale theoretische Festigkeit eines Materials erfordern, die möglicherweise besser durch Schmieden oder Bearbeiten aus einem massiven Rohling erreicht wird.

Dimensionsschrumpfung

Wenn das Material verdichtet wird und die Porosität reduziert wird, schrumpft das Bauteil. Diese Dimensionsänderung muss präzise berechnet und kontrolliert werden, um sicherzustellen, dass das Endteil die erforderlichen Toleranzen erfüllt.

Die richtige Wahl für Ihr Ziel treffen

Die Material- und Prozessparameter, die Sie auswählen, sollten direkt auf die Hauptanforderung Ihrer Komponente abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Härte liegt: Verwenden Sie Eisen-Stahl-Legierungen oder technische Keramiken, da diese für Hochleistungsstrukturbauteile wie Zahnräder entwickelt wurden.

- Wenn Ihr Hauptaugenmerk auf thermischer oder elektrischer Leitfähigkeit liegt: Wählen Sie kupferbasierte Pulver oder andere Materialien, die für eine hohe intrinsische Leitfähigkeit bekannt sind, um effektive Wege für den Energietransfer zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen zu geringeren Kosten liegt: Eisen- und einfache Stahlpulver bieten eine ausgezeichnete Verarbeitbarkeit und sind kostengünstig für die Produktion großer Mengen komplexer Teile.

Letztendlich sind die Eigenschaften eines Sintermaterials ein direktes Ergebnis gezielter Ingenieurskunst, die einfache Pulver in Hochleistungskomponenten verwandelt.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Beschreibung | Gängige Materialien |

|---|---|---|

| Mechanische Festigkeit | Partikelverschmelzung erzeugt starke, harte Teile. | Eisen-Stahl-Legierungen, Keramiken |

| Dichte & Porosität | Reduziert Leerraum für eine feste, kohärente Masse. | Eisen-, Stahlpulver |

| Thermische/Elektrische Leitfähigkeit | Eliminiert Luftspalte für effizienten Energietransfer. | Kupferbasierte Pulver |

| Dimensionsstabilität | Kontrollierter Prozess gewährleistet vorhersagbare, zuverlässige Leistung. | Verschiedene Metalle & Keramiken |

Bereit, Ihre Materialleistung durch Präzisionssintern zu transformieren?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für überragende Ergebnisse in Ihren Sinterprojekten erforderlich sind. Ob Sie hochfeste Komponenten, leitfähige Teile oder komplexe Formen entwickeln, unser Fachwissen und unsere zuverlässigen Produkte stellen sicher, dass Ihre Materialien ihr volles Potenzial entfalten.

Lassen Sie uns Ihre spezifischen Bedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis