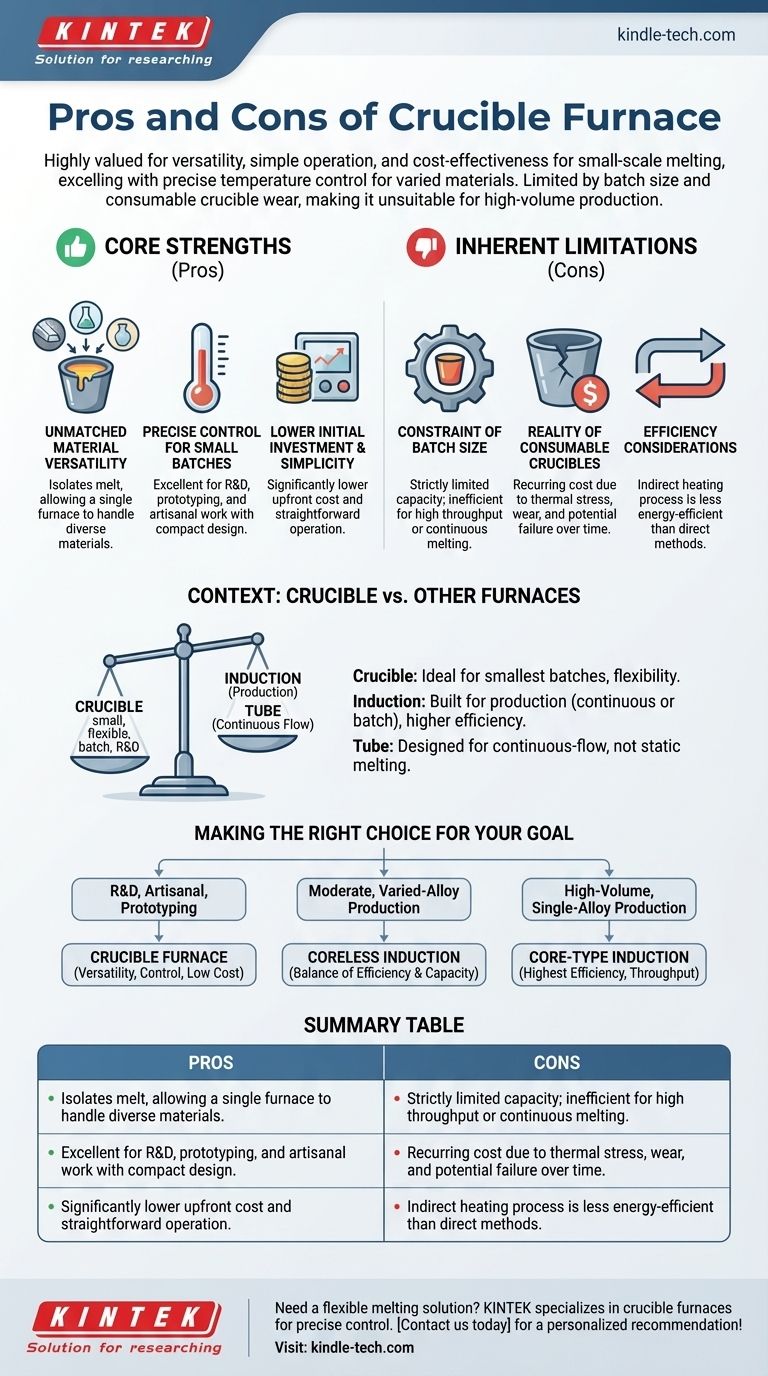

Kurz gesagt: Ein Tiegelofen wird wegen seiner Vielseitigkeit, seiner einfachen Bedienung und seiner Kosteneffizienz für das Schmelzen im kleinen Maßstab sehr geschätzt. Er eignet sich hervorragend für die Verarbeitung einer breiten Palette von Materialien mit präziser Temperaturkontrolle. Seine Hauptnachteile sind jedoch eine begrenzte Chargengröße sowie die laufenden Betriebs- und Wartungskosten, die mit dem Verschleiß des Tiegels verbunden sind, was ihn für die Massenproduktion ungeeignet macht.

Bei der Entscheidung für einen Tiegelofen geht es nicht darum, ob er „gut“ oder „schlecht“ ist, sondern darum, ob seine spezifischen Stärken mit Ihrem Betriebsmaßstab übereinstimmen. Er ist die definitive Wahl für Flexibilität und kleine Chargen, weicht aber bei steigendem Produktionsvolumen anderen Technologien.

Die Kernstärken eines Tiegelofens

Die Konstruktion eines Tiegelofens ist im Grunde einfach: eine Heizkammer und ein herausnehmbarer Behälter (der Tiegel). Diese Einfachheit ist die Quelle seiner Hauptvorteile.

Unübertroffene Materialvielfalt

Da das geschmolzene Material vollständig im inerten Tiegel eingeschlossen ist, gibt es keinen direkten Kontakt mit den Heizelementen des Ofens.

Diese Isolierung ermöglicht es einem einzigen Ofen, eine riesige Bandbreite an Materialien zu schmelzen, darunter verschiedene Metalle, Legierungen, Glas und sogar Keramiken, indem einfach der entsprechende Tiegel verwendet wird.

Präzise Kontrolle für kleine Chargen

Tiegelöfen bieten eine ausgezeichnete Temperaturkontrolle, was für die metallurgische Forschung, das Prototyping und die kunsthandwerkliche Arbeit, bei der die Materialeigenschaften von größter Bedeutung sind, von entscheidender Bedeutung ist.

Ihre typischerweise kompakte Größe macht sie ideal für Labore, kleine Gießereien und Werkstätten, die keine kontinuierliche Großproduktion benötigen.

Geringere Anfangsinvestition und Einfachheit

Im Vergleich zu komplexeren Industriesystemen wie Induktionsöfen stellen Tiegelöfen eine deutlich geringere Anfangsinvestition dar.

Ihre Bedienung ist unkompliziert und erfordert weniger spezielle Schulungen für die Verwaltung der Schmelzzyklen, wodurch sie für kleinere Betriebe sehr zugänglich sind.

Die inhärenten Einschränkungen

Dieselbe Konstruktion, die Flexibilität bietet, schafft auch klare betriebliche Grenzen. Das Verständnis dieser Grenzen ist der Schlüssel, um eine falsche Investition zu vermeiden.

Die Beschränkung der Chargengröße

Die Kapazität des Ofens wird streng durch die Größe des Tiegels begrenzt, den er aufnehmen kann. Dies macht ihn inhärent zu einem Werkzeug für das Chargenverfahren.

Er ist ineffizient und unpraktisch für Anwendungen, die einen hohen Durchsatz oder das kontinuierliche Schmelzen großer Metallmengen erfordern.

Die Realität der Verbrauchstiegel

Der Tiegel selbst ist ein Verbrauchsmaterial. Er ist extremen thermischen Belastungen und chemischen Wechselwirkungen ausgesetzt, was im Laufe der Zeit unweigerlich zu Verschleiß, Rissen oder Ausfällen führt.

Dieser Verschleiß stellt wiederkehrende Betriebskosten dar und erfordert eine sorgfältige Inspektion und Bestandsverwaltung, um katastrophale Ausfälle und Produktionsstillstände zu verhindern. Tiegel bestehen am häufigsten aus Graphit, Ton oder Siliziumkarbid.

Effizienzbetrachtungen

Die Effizienz eines Tiegelofens kann je nach Konstruktion und dem zu schmelzenden Material variieren. Die Wärme wird von den Heizelementen auf den Tiegel und dann in das Schmelzgut übertragen.

Dieser indirekte Heizprozess kann weniger energieeffizient sein als Methoden wie die Induktionserwärmung, bei der das Material selbst durch ein elektromagnetisches Feld direkt erwärmt wird.

Der Kontext ist entscheidend: Tiegelofen im Vergleich zu anderen Öfen

Der Wert eines Tiegelofens zeigt sich im Vergleich zu anderen gängigen Industrieöfen. Jeder ist für einen anderen Zweck konzipiert.

Tiegelofen im Vergleich zu Induktionsöfen

Induktionsöfen sind für die Produktion gebaut. Kerninduktionsöfen weisen Wirkungsgrade von bis zu 98 % auf, müssen aber kontinuierlich betrieben werden, was sie ideal für Gießereien mit hohem Volumen und einer einzigen Legierung macht.

Tiegelose Induktionsöfen sind flexibler – sie können gestoppt und gestartet werden –, sind aber immer noch viel größer und effizienter (etwa 75 %) als ein Tiegelofen. Sie positionieren sich als eine Stufe höher für moderate Produktionsanforderungen mit unterschiedlichen Legierungen. Der Tiegelofen liegt in Bezug auf den Maßstab darunter und bietet maximale Flexibilität für die kleinsten Chargen.

Tiegelofen im Vergleich zu Rohröfen

Rohröfen sind für kontinuierliche Durchflussprozesse und nicht für das statische Schmelzen konzipiert. Materialien passieren ein beheiztes Rohr, was sie für Prozesse wie chemisches Cracken oder das Tempern von Drähten geeignet macht.

Ein Tiegelofen dient dem Schmelzen einer statischen, eingeschlossenen Materialcharge. Die beiden Technologien lösen grundlegend unterschiedliche Probleme und sind selten austauschbar.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres primären betrieblichen Ziels.

- Wenn Ihr Hauptaugenmerk auf F&E, kunsthandwerklicher Arbeit oder Prototyping liegt: Ein Tiegelofen ist aufgrund seiner unübertroffenen Vielseitigkeit, präzisen Kontrolle und geringen Anfangskosten die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der moderaten Produktion unterschiedlicher Legierungen liegt: Ein tiegelloser Induktionsofen bietet eine bessere Balance zwischen Effizienz und Kapazität für eine dedizierte Produktionsumgebung.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Massenproduktion einer einzigen Legierung liegt: Ein Kerninduktionsofen bietet die höchste Effizienz und den höchsten Durchsatz, erfordert jedoch einen nahezu konstanten Betriebsplan.

Indem Sie die inhärenten Kompromisse der Technologie mit Ihren spezifischen Zielen in Einklang bringen, können Sie zuversichtlich die richtige Schmelzlösung für Ihre Bedürfnisse auswählen.

Zusammenfassungstabelle:

| Vorteile | Nachteile |

|---|---|

| Unübertroffene Materialvielfalt (Metalle, Glas, Keramik) | Begrenzte Chargengröße, nicht für die Massenproduktion geeignet |

| Präzise Temperaturkontrolle für F&E und Prototyping | Verbrauchstiegel verursachen wiederkehrende Kosten und Wartung |

| Geringere Anfangsinvestition und einfache Bedienung | Weniger energieeffizient als Induktionsheizmethoden |

| Ideal für Labore, kleine Gießereien und Werkstätten | Erfordert sorgfältige Tiegelinspektion zur Vermeidung von Ausfällen |

Benötigen Sie eine flexible Schmelzlösung für Ihr Labor oder Ihre Kleinserienproduktion? KINTEK ist spezialisiert auf Tiegelöfen und Laborgeräte und bietet die präzise Kontrolle und Vielseitigkeit, die Ihre Projekte erfordern. Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Ofens für Ihre spezifischen Materialien und Chargengrößen beraten. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese