Im Kern ist eine Schutzatmosphäre für die Wärmebehandlung eine speziell kontrollierte Gasumgebung, die ein Metallteil in einem Ofen umgibt. Ihr Zweck ist es, das Teil vor unerwünschten chemischen Reaktionen – wie Oxidation und Verzunderung – zu schützen, die sonst beim Erhitzen an der Luft auftreten würden. Diese Atmosphären reichen von einfachen Inertgasen wie Stickstoff bis hin zu komplexen, reaktiven Mischungen, die Kohlenmonoxid und Wasserstoff enthalten und darauf ausgelegt sind, die Oberflächenchemie des Metalls aktiv zu steuern.

Die entscheidende Erkenntnis ist, dass eine Schutzatmosphäre nicht nur ein passiver Schutzschild ist; sie ist ein aktives technisches Werkzeug. Die Auswahl der richtigen Atmosphäre ist grundlegend für die Steuerung der endgültigen Oberflächeneigenschaften, der Mikrostruktur und der Leistung eines wärmebehandelten Bauteils, um Defekte zu vermeiden und die Prozesswiederholbarkeit zu gewährleisten.

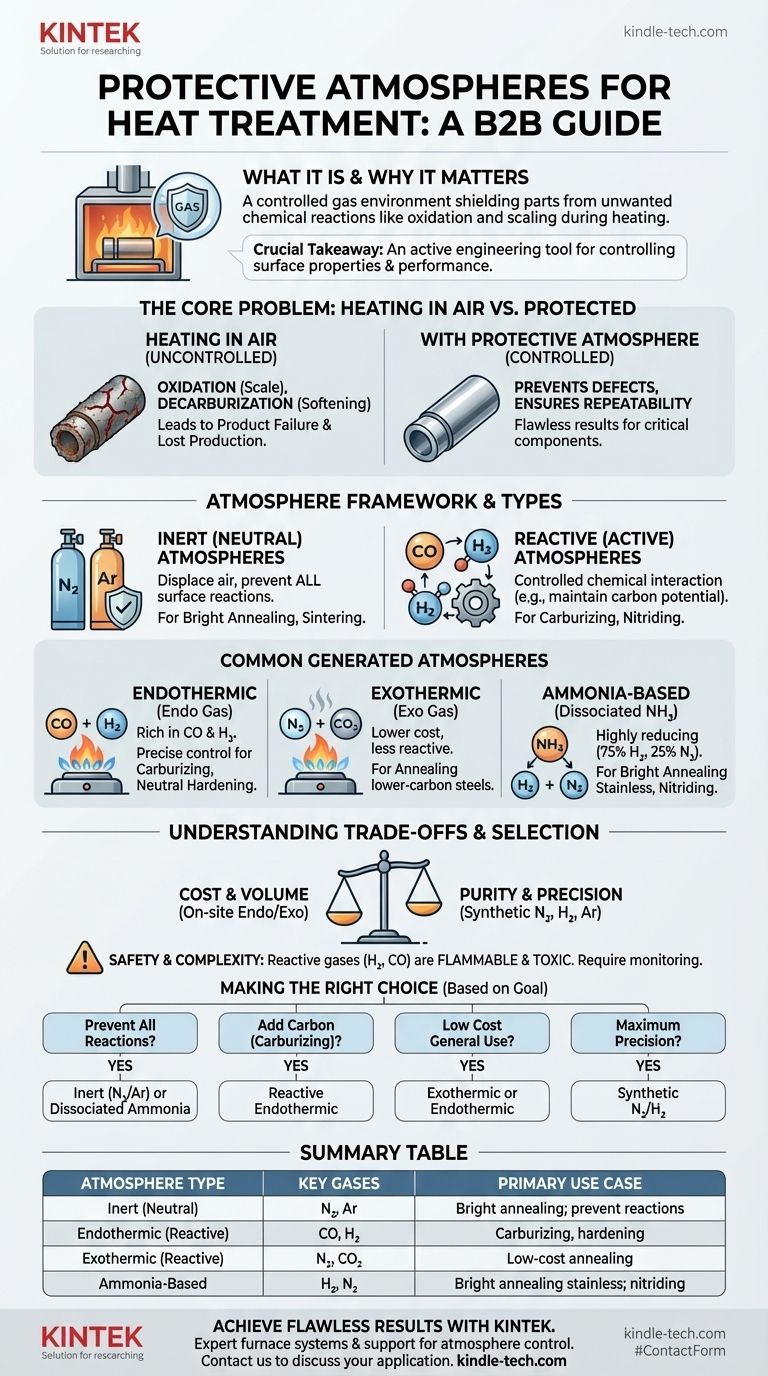

Das Kernproblem: Warum eine Schutzatmosphäre notwendig ist

Die Auswirkungen des Erhitzens an der Luft

Wenn Sie Stahl oder andere Legierungen bei hohen Temperaturen in Anwesenheit von Sauerstoff erhitzen, tritt eine zerstörerische chemische Reaktion auf. Dieser Prozess, bekannt als Oxidation, bildet eine Zunderschicht auf der Oberfläche.

Diese Verzunderung kann die Oberflächengüte und Maßhaltigkeit des Teils ruinieren. Darüber hinaus kann Sauerstoff mit dem Kohlenstoff in der Stahloberfläche reagieren, ein Prozess, der als Entkohlung bezeichnet wird, der das Material erweicht und seine Festigkeit und Verschleißfestigkeit beeinträchtigt.

Die Kosten einer unkontrollierten Umgebung

Die Nichtverwendung einer geeigneten Schutzatmosphäre führt direkt zu Produktausfällen. Die Folgen sind Ausschussteile, Materialverschwendung und verlorene Produktionszeit.

Bei sicherheitskritischen Bauteilen in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie oder der Medizintechnik könnte ein Oberflächenfehler, der durch eine unsachgemäße Atmosphäre verursacht wird, katastrophale Sicherheitsauswirkungen haben.

Ein Rahmen zum Verständnis von Atmosphären

Schutzatmosphären können grob in zwei Hauptkategorien eingeteilt werden, je nachdem, wie sie mit dem Werkstück interagieren.

Inerte (neutrale) Atmosphären

Inerte Atmosphären sind so konzipiert, dass sie mit dem Metall völlig nicht-reaktiv sind. Ihr einziger Zweck ist es, die Umgebungsluft, hauptsächlich Sauerstoff, zu verdrängen, um jegliche Oberflächenreaktionen zu verhindern.

Gase wie reiner Stickstoff (N2) und Argon (Ar) sind die häufigsten Wahlmöglichkeiten. Sie werden für Prozesse wie Blankglühen und Sintern verwendet, bei denen das Ziel ist, das Teil zu erhitzen und abzukühlen, ohne seine Oberfläche in irgendeiner Weise zu verändern.

Reaktive (aktive) Atmosphären

Reaktive Atmosphären sind so konstruiert, dass sie eine spezifische, kontrollierte chemische Wechselwirkung mit der Oberfläche des Metalls erzielen. Dies sind nicht nur Schutzschilde; sie sind Teil der Behandlung selbst.

Diese Gasmischungen können die Entkohlung verhindern, indem sie ein spezifisches Kohlenstoffpotential aufrechterhalten, das im Gleichgewicht mit dem Kohlenstoffgehalt des Stahls steht. Sie können auch verwendet werden, um gezielt Elemente hinzuzufügen, wie beim Aufkohlen (Hinzufügen von Kohlenstoff) oder Nitrieren (Hinzufügen von Stickstoff).

Gängige Arten von erzeugten Atmosphären

Während reine Flaschengase verwendet werden, erzeugen viele Industrieöfen ihre eigenen Atmosphären vor Ort, um kostengünstiger zu sein.

Endotherme Atmosphären

Oft als "Endogas" bezeichnet, ist dies eine gängige reaktive Atmosphäre, die durch die teilweise Verbrennung eines Kohlenwasserstoff-Brennstoffgases erzeugt wird. Sie ist reich an Kohlenmonoxid (CO) und Wasserstoff (H2).

Endothermes Gas ist sehr vielseitig und der Standard für neutrales Härten, Aufkohlen und Carbonitrieren, da sein Kohlenstoffpotential präzise gesteuert werden kann.

Exotherme Atmosphären

"Exogas" wird durch die vollständigere Verbrennung eines Kohlenwasserstoffs erzeugt. Es besteht hauptsächlich aus Stickstoff (N2), Kohlendioxid (CO2) und Wasserdampf, mit kleineren Mengen an CO und H2.

Es ist kostengünstiger zu produzieren als Endogas, aber auch weniger reaktiv. Seine Hauptanwendung ist das Glühen von kohlenstoffärmeren Stählen und Nichteisenmetallen, wo keine hochreine Umgebung erforderlich ist.

Ammoniakbasierte Atmosphären

Dissoziiertes Ammoniak erzeugt eine stark reduzierende Atmosphäre aus 75 % Wasserstoff und 25 % Stickstoff. Diese saubere, trockene Mischung eignet sich hervorragend für das Blankglühen von Edelstählen.

Ammoniak ist auch die Stickstoffquelle für Nitrier- und Carbonitrierprozesse, bei denen Stickstoff gezielt in die Oberfläche des Teils diffundiert wird, um eine harte Randschicht zu erzeugen.

Die Kompromisse verstehen

Kosten vs. Reinheit und Kontrolle

Vor Ort erzeugte Atmosphären wie endothermes und exothermes Gas sind in der Regel kostengünstiger für Großserienproduktionen.

Synthetische Atmosphären aus reinen Flaschengasen (Stickstoff, Wasserstoff, Argon) bieten jedoch eine überlegene Reinheit und präzisere Kontrolle, was für Anwendungen in der Luft- und Raumfahrt, Medizintechnik und Elektronik unerlässlich ist.

Sicherheit und Komplexität

Reaktive Atmosphären mit hohen Konzentrationen an Wasserstoff und Kohlenmonoxid sind brennbar, explosiv und giftig. Sie erfordern ausgeklügelte Sicherheitsverriegelungen, Belüftungs- und Überwachungssysteme.

Die Steuerung einer reaktiven Atmosphäre ist ebenfalls komplex. Sie erfordert eine ständige Überwachung von Variablen wie Taupunkt und Gaszusammensetzung, um unerwünschte Ergebnisse wie Verrußung oder unbeabsichtigte Entkohlung zu verhindern. Inerte Atmosphären sind wesentlich einfacher und sicherer zu handhaben.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Atmosphäre ist eine kritische Entscheidung, die vollständig auf dem gewünschten Ergebnis für das Material basiert.

- Wenn Ihr Hauptaugenmerk darauf liegt, alle Oberflächenreaktionen zu verhindern (z. B. Blankglühen): Eine reine inerte Atmosphäre wie Stickstoff oder Argon oder eine stark reduzierende dissoziierte Ammoniakatmosphäre ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, Kohlenstoff zur Oberfläche hinzuzufügen (Aufkohlen): Eine reaktive endotherme Atmosphäre mit einem präzise kontrollierten Kohlenstoffpotential ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Härten oder Glühen zu geringeren Kosten liegt: Eine erzeugte exotherme oder endotherme Atmosphäre ist oft die praktischste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf maximaler Präzision für kritische Teile liegt: Eine synthetische Mischung aus hochreinem Stickstoff und Wasserstoff bietet das höchste Maß an Kontrolle, Sauberkeit und Wiederholbarkeit.

Letztendlich ist die Beherrschung der Wärmebehandlung ohne die Beherrschung der Auswahl und Kontrolle ihrer Schutzatmosphäre unmöglich.

Zusammenfassungstabelle:

| Atmosphärentyp | Schlüsselgase | Primärer Anwendungsfall |

|---|---|---|

| Inert (Neutral) | Stickstoff (N₂), Argon (Ar) | Blankglühen; verhindert alle Oberflächenreaktionen |

| Endotherm (Reaktiv) | Kohlenmonoxid (CO), Wasserstoff (H₂) | Aufkohlen, neutrales Härten, Carbonitrieren |

| Exotherm (Reaktiv) | Stickstoff (N₂), Kohlendioxid (CO₂) | Kostengünstiges Glühen von kohlenstoffärmeren Stählen |

| Ammoniakbasiert | Wasserstoff (H₂), Stickstoff (N₂) | Blankglühen von Edelstahl; Nitrieren |

Erzielen Sie makellose Ergebnisse und schützen Sie Ihre kritischen Komponenten. Die Wahl der richtigen Schutzatmosphäre ist der Schlüssel zu einer erfolgreichen Wärmebehandlung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Ofensysteme und die fachkundige Unterstützung, die Ihr Labor zur Beherrschung der Atmosphärenkontrolle benötigt. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und die Prozesswiederholbarkeit sicherzustellen. #Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Nutzen von Stickstoffgas in einem Ofen? Beherrschung kontrollierter Atmosphären für die Präzisionswärmebehandlung

- Wie trägt ein Hochtemperatur-Sinterofen mit Schutzgas zur UO2-Brennstoffpellet-Herstellung bei? Erzielung von hochdichter Präzision

- Warum muss für das Glühen von Wolfram eine wasserstoffreduzierende Atmosphäre aufrechterhalten werden? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Was ist ein Temperiergerät mit kontrollierter Atmosphäre? Ein Leitfaden zur Präzisionswärmebehandlung

- Was ist ein Schutzgasofen? Reinheit und Präzision bei der Hochtemperaturverarbeitung erreichen

- Was sind die prozesstechnischen Vorteile der Verwendung einer Wasserstoffatmosphäre? Erzielen Sie schnellere, glänzendere Glühergebnisse

- Wie lauten die Atmosphären für Wärmebehandlungsöfen? Ein Leitfaden zur präzisen Oberflächenkontrolle

- Was ist Nitrieren in der Wärmebehandlung? Steigern Sie die Haltbarkeit durch präzise Oberflächenhärtung