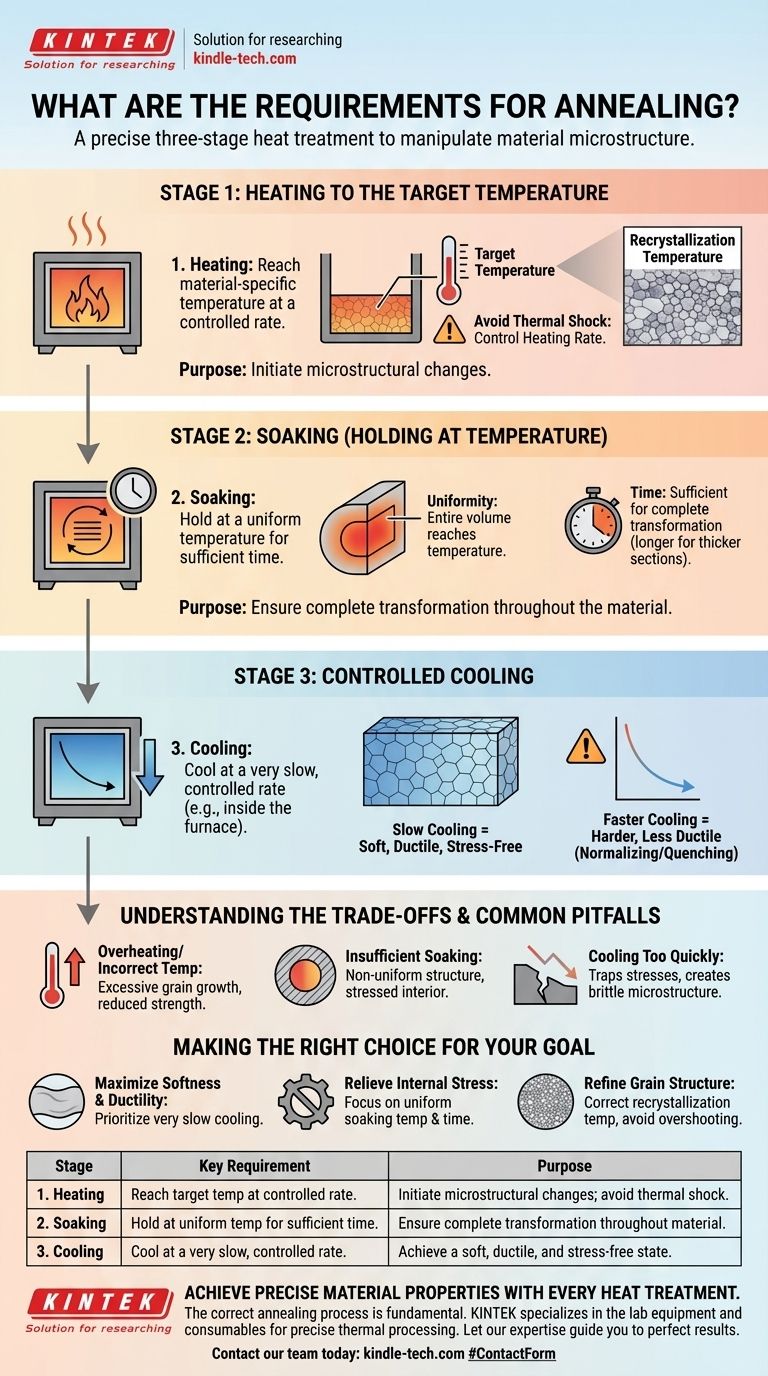

Im Kern ist das Glühen ein dreistufiger Wärmebehandlungsprozess. Die grundlegenden Anforderungen bestehen darin, das Material auf eine bestimmte Temperatur zu erhitzen, es dort für eine ausreichende Dauer zu halten, um eine gleichmäßige Temperatur zu gewährleisten, und es dann mit einer kontrollierten, typischerweise langsamen Rate abzukühlen. Jede dieser Phasen ist entscheidend, um die gewünschten Veränderungen in der inneren Struktur des Materials zu erreichen.

Der Zweck des Glühens besteht nicht nur darin, ein Material zu erhitzen und abzukühlen. Es ist eine präzise Methode zur Manipulation der Mikrostruktur eines Materials, um innere Spannungen abzubauen, die Duktilität zu erhöhen und seine Kornstruktur zu verfeinern, wodurch es effektiv weicher und besser bearbeitbar wird.

Die drei kritischen Phasen des Glühens

Das Glühen lässt sich in drei verschiedene und gleichermaßen wichtige Phasen unterteilen. Der Erfolg hängt von der präzisen Kontrolle jeder einzelnen ab.

Phase 1: Erhitzen auf die Zieltemperatur

Der erste Schritt ist das Erhitzen des Materials in einem Ofen. Die Zieltemperatur, bekannt als Glühtemperatur, ist sehr spezifisch für das Material und das gewünschte Ergebnis.

Bei Metallen steht diese Temperatur typischerweise in Beziehung zu ihrer Rekristallisationstemperatur – dem Punkt, an dem neue, spannungsfreie Körner zu entstehen beginnen. Bei Keramiken oder Glas ist es eine Temperatur, die es ermöglicht, innere Spannungen abzubauen, ohne das Teil zu verformen.

Die Aufheizrate muss ebenfalls kontrolliert werden. Ein zu schnelles Erhitzen kann einen Thermoschock verursachen und zu Rissen führen, insbesondere bei spröden Materialien wie Keramiken oder großen, komplexen Metallteilen.

Phase 2: Halten (Halten bei Temperatur)

Sobald das Material die Zieltemperatur erreicht hat, wird es für eine festgelegte Zeit bei dieser Temperatur „gehalten“. Die primären Anforderungen für diese Phase sind Zeit und Gleichmäßigkeit.

Wie bereits erwähnt, muss die Temperatur im Ofen gleichmäßig sein. Dies stellt sicher, dass das gesamte Volumen des Materials – von der Oberfläche bis zum Kern – die gleiche Temperatur erreicht und die gleiche strukturelle Umwandlung durchläuft.

Die Haltezeit muss ausreichen, damit die gewünschten metallurgischen Veränderungen abgeschlossen werden. Dickere Abschnitte erfordern längere Haltezeiten als dünnere, um eine vollständige Temperaturdurchdringung und eine vollständige mikrostrukturelle Veränderung zu erreichen.

Phase 3: Kontrolliertes Abkühlen

Die Abkühlphase ist wohl das, was das Glühen am meisten definiert. Nach dem Halten muss das Material sehr langsam und kontrolliert abgekühlt werden.

Dies wird oft erreicht, indem der Ofen einfach ausgeschaltet wird und das Teil über viele Stunden mit dem Ofen abkühlt. Diese langsame Abkühlung ermöglicht die Bildung großer, grober Körner, was zu einem weichen, duktilen und spannungsfreien Zustand führt.

Die Abkühlrate bestimmt direkt die endgültigen Eigenschaften. Eine schnellere Abkühlrate wäre eine andere Art der Wärmebehandlung (wie Normalisieren oder Abschrecken) und würde ein härteres, weniger duktiles Material erzeugen.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl das Glühen ein leistungsstarker Prozess ist, kann eine unpräzise Kontrolle zu unerwünschten Ergebnissen führen.

Das Risiko von Überhitzung oder falscher Temperatur

Die Verwendung einer zu hohen Temperatur kann zu übermäßigem Kornwachstum führen. Während das Glühen darauf abzielt, Körner zu verfeinern, erzeugt Überhitzung übermäßig große Körner, die die Festigkeit und Zähigkeit des Materials verringern können.

Umgekehrt führt ein nicht ausreichendes Erhitzen zu einer unvollständigen Umwandlung, wodurch Spannungen nicht abgebaut oder das Material nicht wie beabsichtigt erweicht wird.

Das Problem unzureichenden Haltens

Ist die Haltezeit zu kurz, erreicht der Kern des Materials möglicherweise nie die Zieltemperatur. Dies führt zu einer ungleichmäßigen Struktur, bei der nur die Oberfläche richtig geglüht wird, während das Innere hart und gespannt bleibt.

Der Einfluss der Abkühlrate

Der häufigste Fehler ist das zu schnelle Abkühlen des Materials. Dies schließt Spannungen ein und erzeugt eine härtere, sprödere Mikrostruktur als gewünscht. Echtes Glühen ist grundsätzlich ein langsamer Abkühlprozess. Jede Abweichung davon verändert die Art der Behandlung vollständig.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter für das Glühen müssen auf Ihr Material und Ihr Ziel zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, Weichheit und Duktilität zu maximieren: Priorisieren Sie eine sehr langsame Abkühlrate, z. B. indem Sie das Bauteil über Nacht im Ofen abkühlen lassen.

- Wenn Ihr Hauptaugenmerk darauf liegt, innere Spannungen aus der Fertigung abzubauen: Konzentrieren Sie sich darauf, eine gleichmäßige Haltetemperatur zu erreichen und diese lange genug zu halten, damit sich das gesamte Teil ausgleicht.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Kornstruktur nach starker Kaltverformung zu verfeinern: Achten Sie genau darauf, die richtige Rekristallisationstemperatur zu erreichen, ohne diese zu überschreiten, was zu unerwünschtem Kornwachstum führen könnte.

Durch das Verständnis dieser Kernanforderungen können Sie die Eigenschaften eines Materials präzise steuern, um den Anforderungen Ihrer spezifischen Anwendung gerecht zu werden.

Zusammenfassungstabelle:

| Phase | Schlüsselanforderung | Zweck |

|---|---|---|

| 1. Erhitzen | Materialspezifische Temperatur mit kontrollierter Rate erreichen. | Mikrostrukturelle Veränderungen einleiten; Thermoschock vermeiden. |

| 2. Halten | Bei gleichmäßiger Temperatur für eine ausreichende Zeit halten. | Vollständige Umwandlung im gesamten Material sicherstellen. |

| 3. Abkühlen | Mit einer sehr langsamen, kontrollierten Rate abkühlen (z. B. im Ofen). | Einen weichen, duktilen und spannungsfreien Zustand erreichen. |

Erzielen Sie präzise Materialeigenschaften bei jeder Wärmebehandlung.

Der richtige Glühprozess ist grundlegend für die Leistung und Zuverlässigkeit Ihres Produkts. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für eine präzise thermische Verarbeitung benötigt werden, von langlebigen Öfen mit gleichmäßiger Temperaturregelung bis hin zu essentiellem Zubehör.

Lassen Sie sich von unserem Fachwissen zu perfekten Ergebnissen führen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen an das Laborglühen zu besprechen und wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen