Die primären Risiken der Wärmebehandlung lassen sich in drei Kategorien einteilen: Beeinträchtigung der Materialintegrität selbst, Schaffung von Betriebsgefahren für Ausrüstung und Personal sowie erhebliche finanzielle Verluste durch fehlerhafte Teile. Während die Wärmebehandlung ein leistungsstarkes Werkzeug zur Verbesserung der physikalischen Eigenschaften von Materialien wie Stahl ist, kann ein unsachgemäß kontrollierter Prozess zu Oberflächen degradation, chemischen Veränderungen und sogar zu katastrophalem Strukturversagen führen.

Die größte Gefahr jedes Wärmebehandlungsprozesses ist ein Kontrollverlust. Ob es sich um eine unsachgemäß verwaltete Atmosphäre oder ein falsches Temperaturprofil handelt, die Abweichung von präzisen Parametern verwandelt einen vorteilhaften Prozess in eine Quelle von Materialversagen und Betriebsrisiken.

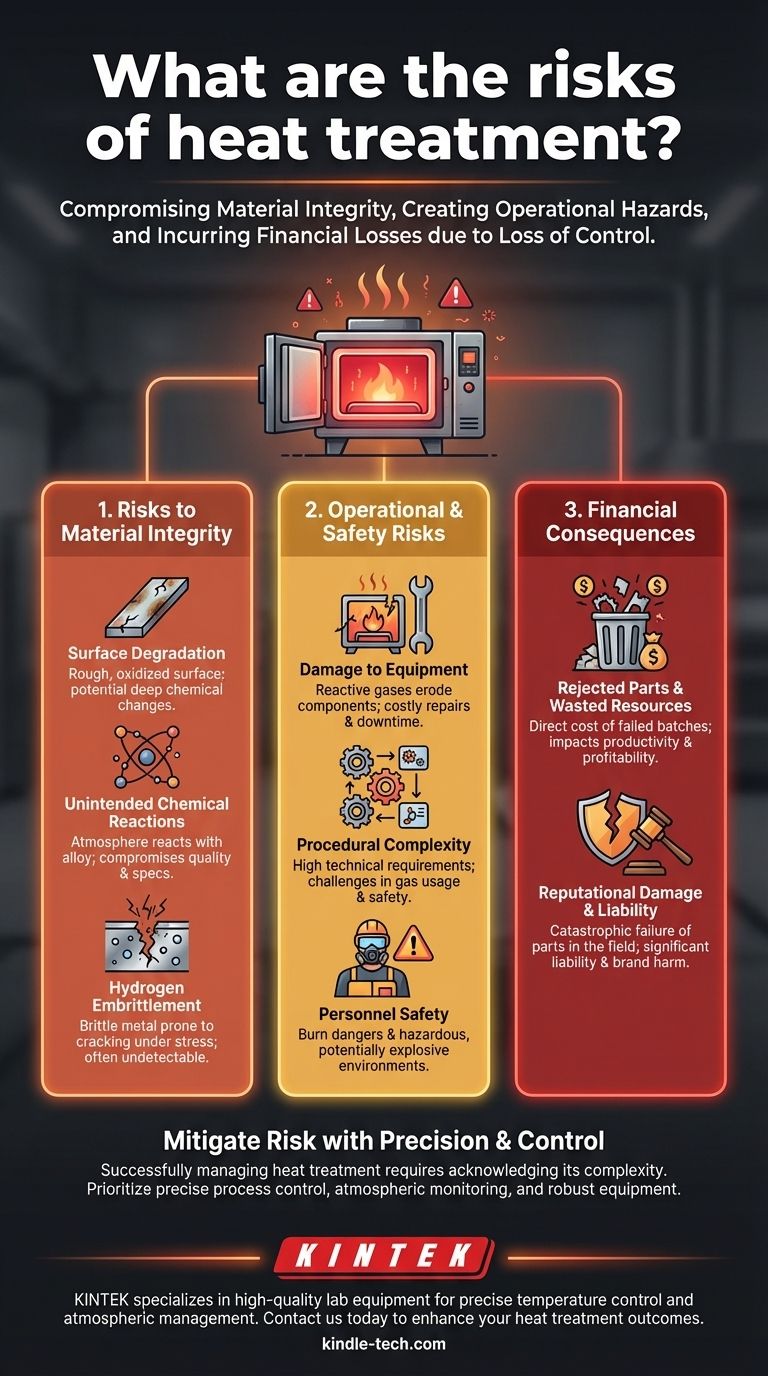

Die drei Kategorien von Wärmebehandlungsrisiken

Wärmebehandlung ist kein einzelner Prozess, sondern eine Reihe von Techniken, jede mit einem einzigartigen Risikoprofil. Die größten Gefahren entstehen oft bei der Verwendung kontrollierter Atmosphären, die für das Erreichen spezifischer Materialeigenschaften notwendig sind, aber zusätzliche Komplexität mit sich bringen.

Kategorie 1: Risiken für die Materialintegrität

Der gesamte Zweck der Wärmebehandlung besteht darin, ein Material zu verbessern, aber ein fehlerhafter Prozess kann genau das Gegenteil bewirken und neue und oft verborgene Schwachstellen einführen.

Oberflächen degradation

Eine unsachgemäß kontrollierte Atmosphäre kann zu einer rauen, nicht glänzenden und oxidierten Oberfläche des Werkstücks führen. Dies beeinträchtigt nicht nur die ästhetische Qualität, sondern kann auch ein Indikator für ernstere chemische Veränderungen unter der Oberfläche sein.

Unbeabsichtigte chemische Reaktionen

Die Atmosphäre in einem Wärmebehandlungsofen kann mit der Metalllegierung reagieren. Dies kann deren Qualität und Leistung beeinträchtigen und zu einem Teil führen, das die erforderlichen technischen Spezifikationen nicht erfüllt.

Wasserstoffversprödung

Ein spezifisches und schwerwiegendes Risiko für bestimmte Stahlsorten ist die Wasserstoffversprödung. Wenn das Metall in einer Atmosphäre mit hohem Wasserstoffgehalt behandelt wird, kann es spröde werden und unter Belastung anfällig für Risse sein, ein gefährlicher und oft unentdeckbarer Fehler.

Kategorie 2: Betriebs- und Sicherheitsrisiken

Die bei der Wärmebehandlung verwendeten Geräte und Umgebungen stellen eigene Herausforderungen dar, deren Bewältigung erhebliches Fachwissen und Investitionen erfordert.

Schäden an der Ausrüstung

Die in kontrollierten Atmosphären verwendeten reaktiven Gase können Erosion und Schäden an Ofenkomponenten, insbesondere an den elektrischen Heizelementen, verursachen. Eine unkontrollierte Reaktion kann zu kostspieligen Reparaturen und erheblichen Ausfallzeiten führen.

Verfahrenskomplexität

Kontrollierte Atmosphärensysteme sind komplex. Sie erfordern eine große Anfangsinvestition, haben hohe technische Betriebsanforderungen und stellen Herausforderungen bei der Gasnutzung, den Sicherheitsprotokollen und der Gasrückgewinnungsverarbeitung dar.

Personalsicherheit

Das unmittelbarste Risiko besteht für die Personen, die die Geräte bedienen. Über die offensichtliche Gefahr von Kontaktverbrennungen durch extreme Hitze hinaus kann eine unsachgemäß verwaltete Ofenatmosphäre eine gefährliche oder sogar explosive Umgebung schaffen, die eine direkte Bedrohung für schwere Verletzungen darstellt.

Kategorie 3: Die finanziellen Folgen eines Versagens

Wenn die Wärmebehandlung schiefgeht, können die finanziellen Auswirkungen weit über die Kosten eines einzelnen Teils hinausgehen.

Ausschussteile und verschwendete Ressourcen

Die direktesten Kosten sind der Verlust des Teils selbst. Eine einzige fehlerhafte Charge stellt eine vollständige Verschwendung von Materialien, Energie und Zeit dar, was sich direkt auf Produktivität und Rentabilität auswirkt.

Reputationsschaden und Haftung

Das gefährlichste Szenario tritt ein, wenn ein geschwächtes Teil die Inspektion besteht und von einem Kunden verwendet wird. Das Versagen einer solchen Komponente im Feld kann katastrophale Folgen haben, die zu erheblichen finanziellen Haftungen und irreparablen Schäden am Ruf Ihres Unternehmens führen.

Die Kompromisse verstehen

Die Entscheidung, Wärmebehandlung, insbesondere mit kontrollierter Atmosphäre, anzuwenden, ist ein Balanceakt. Die Vorteile erhöhter Festigkeit, Haltbarkeit und spezifischer mechanischer Eigenschaften müssen gegen die inhärenten Risiken abgewogen werden.

Der Mythos eines "einmal einstellen und vergessen"-Prozesses

Wärmebehandlung ist keine einfache automatisierte Aufgabe. Sie erfordert ständige Überwachung und tiefes technisches Fachwissen, um sicherzustellen, dass Atmosphäre und Temperatur während des gesamten Zyklus innerhalb präziser Toleranzen bleiben.

Das Dilemma der Atmosphärenkontrolle

Während eine kontrollierte Atmosphäre unerlässlich ist, um Oxidation zu verhindern und überlegene Ergebnisse zu erzielen, ist sie auch die Quelle der größten Komplexität und des größten Risikos. Die Entscheidung für eine solche erfordert die Verpflichtung, in die richtige Ausrüstung und hochqualifizierte Bediener zu investieren.

Material- und Prozess Eignung

Nicht alle Materialien oder Teile sind für jede Art von Wärmebehandlung geeignet. Der Versuch, eine inkompatible Legierung in einer bestimmten Atmosphäre zu behandeln, kann ein Versagen garantieren, wodurch Materialwissenschaftliches Wissen eine kritische Voraussetzung ist.

Wie Sie Risiken für Ihr Projekt mindern können

Ihre Strategie zur Bewältigung dieser Risiken hängt vollständig von Ihrem primären Ziel und Ihrer Toleranz für Komplexität und Investitionen ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialleistung liegt: Investieren Sie stark in präzise Prozesskontrolle, Echtzeit-Atmosphärenüberwachung und strenge Nachbehandlungsprüfungen, um chemische und strukturelle Fehler zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Kosteneffizienz liegt: Priorisieren Sie robuste, gut gewartete Geräte, umfassende Bedienerschulungen und ein klares Verständnis der hohen anfänglichen und laufenden Kosten, die mit fortschrittlicher Wärmebehandlung verbunden sind.

- Wenn Sie mit kritischen, hochbelasteten Komponenten arbeiten: Implementieren Sie redundante Qualitätskontrollen und zerstörungsfreie Prüfmethoden, die speziell darauf ausgelegt sind, Probleme wie Wasserstoffversprödung zu erkennen, bevor ein Teil Ihr Werk verlässt.

Letztendlich gelingt die Bewältigung der Risiken der Wärmebehandlung, indem man ihre Komplexität anerkennt und sie als die präzise Ingenieurdisziplin behandelt, die sie ist.

Zusammenfassungstabelle:

| Risikokategorie | Hauptgefahren |

|---|---|

| Materialintegrität | Oberflächen degradation, unbeabsichtigte chemische Reaktionen, Wasserstoffversprödung |

| Betriebssicherheit | Geräteschäden, Verfahrenskomplexität, Verletzungsrisiken für das Personal |

| Finanzielle Auswirkungen | Teileausschuss, Ressourcenverschwendung, Reputationsschaden, Haftung |

Stellen Sie sicher, dass Ihr Wärmebehandlungsprozess sicher und effektiv ist. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für präzise Temperaturkontrolle und Atmosphärenmanagement. Unser Fachwissen hilft Ihnen, Risiken zu mindern, Ihre Materialien zu schützen und die Betriebssicherheit zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und Ihre Wärmebehandlungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung