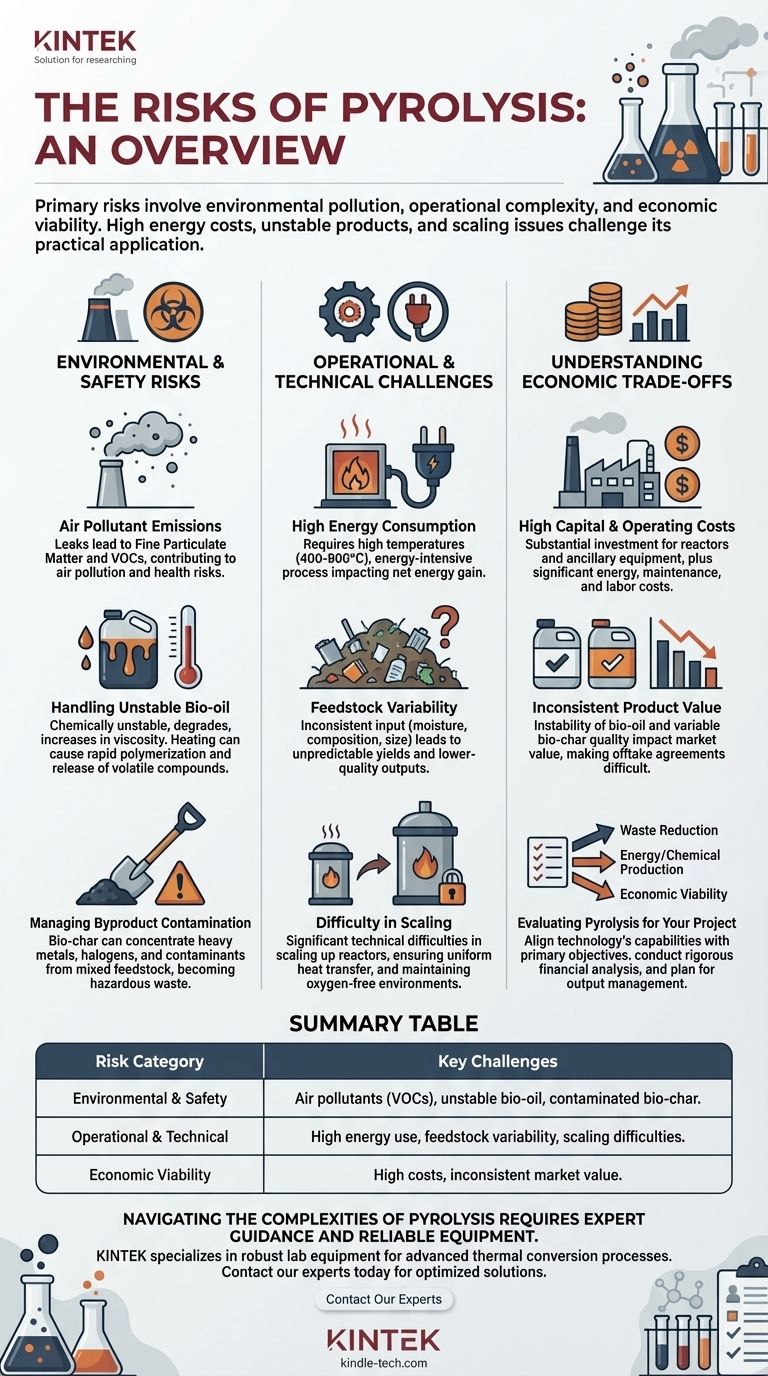

Die primären Risiken der Pyrolyse umfassen Umweltverschmutzung, betriebliche Komplexität und wirtschaftliche Rentabilität. Der Prozess kann schädliche Schadstoffe wie flüchtige organische Verbindungen (VOCs) freisetzen, das resultierende Bioöl ist oft instabil und schwer zu handhaben, und die hohen Energie- und Kapitalkosten können den Betrieb in großem Maßstab wirtschaftlich herausfordernd machen.

Obwohl die Pyrolyse eine vielversprechende Methode zur Umwandlung von Abfällen in wertvolle Ressourcen darstellt, ist ihre praktische Anwendung nicht unkompliziert. Die größte Herausforderung liegt in der Bewältigung der technischen Komplexität und der hohen Kosten, die erforderlich sind, um ihre erheblichen Umwelt- und Betriebsrisiken effektiv zu mindern.

Umwelt- und Sicherheitsrisiken

Der Umwandlungsprozess, obwohl in einem geschlossenen System ablaufend, birgt Risiken bei der Materialhandhabung, dem Betrieb und der Verwaltung seiner Produkte.

Luftschadstoffemissionen

Selbst in einer kontrollierten, sauerstofffreien Umgebung können Lecks oder ineffiziente Gasbehandlung zur Emission von Schadstoffen führen. Dazu gehören feine Feinstaubpartikel und flüchtige organische Verbindungen (VOCs), die zur Luftverschmutzung beitragen und Gesundheitsrisiken darstellen können.

Handhabung von instabilem Bioöl

Das flüssige Produkt, bekannt als Bioöl oder Pyrolyseöl, ist oft chemisch instabil. Es besteht aus reaktiven Verbindungen, die sich im Laufe der Zeit zersetzen können, was zu einer allmählichen Zunahme der Viskosität und sogar zur Phasentrennung führen kann.

Das Erhitzen dieses instabilen Öls kann dazu führen, dass es schnell polymerisiert, feste Rückstände bildet und weitere flüchtige Verbindungen freisetzt, was sowohl eine Herausforderung bei der Handhabung als auch ein Sicherheitsrisiko darstellt.

Verwaltung von Nebenproduktkontaminationen

Das feste Nebenprodukt, Biokohle, wird oft als nützlicher Bodenverbesserer beworben. Wenn jedoch der Ausgangsrohstoff (wie gemischte Kunststoffe oder Reifen) Schwermetalle, Halogene oder andere Verunreinigungen enthält, können sich diese Substanzen in der Biokohle anreichern, wodurch sie zu einem gefährlichen Abfall wird, der sorgfältig entsorgt werden muss, anstatt ein wertvolles Produkt zu sein.

Betriebliche und technische Herausforderungen

Der Übergang von einem Laborkonzept zu einer Industrieanlage offenbart erhebliche technische und logistische Hürden.

Hoher Energieverbrauch

Die Pyrolyse erfordert das Erhitzen von Materialien auf sehr hohe Temperaturen (typischerweise 400-900°C). Dieser Prozess ist von Natur aus energieintensiv, und die zum Betrieb des Systems benötigte Energie kann einen erheblichen Teil der erzeugten Energie aufzehren, was den gesamten Nettoenergiegewinn beeinträchtigt.

Variabilität des Ausgangsmaterials

Die Qualität und Zusammensetzung der Endprodukte hängt stark von der Konsistenz des Eingangsmaterials ab. Variabilität des Ausgangsmaterials – wie Änderungen des Feuchtigkeitsgehalts, der chemischen Zusammensetzung oder der physikalischen Größe – kann zu unvorhersehbaren Ausbeuten und minderwertigem Öl, Gas und Koks führen, was die Prozesskontrolle erschwert.

Schwierigkeiten bei der Skalierung

Es gibt erhebliche technische Schwierigkeiten bei der Skalierung von Pyrolyse-Reaktoren. Herausforderungen im Zusammenhang mit der Gewährleistung einer gleichmäßigen Wärmeübertragung, der Steuerung des Materialflusses und der Aufrechterhaltung einer sauerstofffreien Umgebung werden mit zunehmender Systemgröße exponentiell komplexer, was Zuverlässigkeitsrisiken birgt.

Verständnis der wirtschaftlichen Kompromisse

Neben den technischen und ökologischen Risiken ist die wirtschaftliche Rentabilität eines Pyrolyseprojekts ein entscheidender Faktor.

Hohe Kapital- und Betriebskosten

Der Bau und Betrieb einer Pyrolyseanlage erfordert erhebliche Investitionen. Hohe Kapitalkosten für den Reaktor und die Zusatzausrüstung, kombiniert mit erheblichen Betriebskosten für Energie, Wartung und Arbeit, stellen ein großes finanzielles Risiko dar.

Inkonsistenter Produktwert

Die Instabilität von Bioöl und die Variabilität der Biokohlequalität wirken sich direkt auf deren Marktwert aus. Ein Mangel an konsistenten, qualitativ hochwertigen Produkten erschwert den Abschluss von Abnahmeverträgen und kann das gesamte Geschäftsmodell untergraben, das auf dem Verkauf dieser Produkte basiert, um profitabel zu sein.

Bewertung der Pyrolyse für Ihr Projekt

Um festzustellen, ob die Pyrolyse die richtige Lösung ist, müssen Sie die Fähigkeiten der Technologie mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Umweltabfällen liegt: Priorisieren Sie Systeme mit bewährten, robusten Gasreinigungs- und Emissionskontrollen und verfügen Sie über einen klaren Plan für die sichere Entsorgung aller Produkte, einschließlich potenziell gefährlicher Biokohle.

- Wenn Ihr Hauptaugenmerk auf der Energie- oder Chemikalienproduktion liegt: Konzentrieren Sie sich auf die Sicherstellung eines hochkonsistenten und sauberen Ausgangsmaterialstroms, um die Produktion von stabilem, hochwertigem Öl zu gewährleisten, das den Marktspezifikationen entspricht.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Rentabilität liegt: Führen Sie eine strenge Finanzanalyse durch, die die hohen Kapital- und Betriebskosten mit dem realistischen, oft schwankenden Marktwert der Endprodukte vergleicht.

Letztendlich erfordert die erfolgreiche Implementierung der Pyrolyse einen pragmatischen Ansatz, der ihr großes Potenzial mit dem disziplinierten Management ihrer inhärenten Risiken in Einklang bringt.

Zusammenfassungstabelle:

| Risikokategorie | Wesentliche Herausforderungen |

|---|---|

| Umwelt & Sicherheit | Luftschadstoffemissionen (VOCs, Feinstaub), instabile Bioölhandhabung, kontaminiertes Biokohle-Nebenprodukt |

| Betrieblich & Technisch | Hoher Energieverbrauch, Variabilität des Ausgangsmaterials, Schwierigkeiten bei der Skalierung von Reaktoren |

| Wirtschaftliche Rentabilität | Hohe Kapital- und Betriebskosten, inkonsistenter Marktwert für Endprodukte |

Die Komplexität der Pyrolyse erfordert fachkundige Beratung und zuverlässige Ausrüstung. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die auf fortschrittliche thermische Umwandlungsprozesse wie die Pyrolyse zugeschnitten sind. Ob Sie sich auf Abfallreduzierung, Energieproduktion oder wirtschaftliche Rentabilität konzentrieren, unsere Lösungen helfen Ihnen, Risiken zu managen und Ihre Abläufe zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Projektanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas