Im Kern ist die Physical Vapor Deposition (PVD) ein mehrstufiger Vakuumabscheidungsprozess. Er umfasst drei primäre physikalische Phasen: die Verdampfung eines festen Quellmaterials, den Transport dieses Dampfes durch eine Vakuumumgebung und dessen Kondensation auf einer Zielkomponente, um eine Hochleistungsdünnschicht zu bilden. Der gesamte Prozess wird sorgfältig gesteuert, um spezifische Materialeigenschaften zu erzielen.

Die wichtigste Erkenntnis ist, dass eine erfolgreiche PVD-Beschichtung nicht nur die Abscheidung selbst betrifft. Es ist ein umfassender Prozess, bei dem die Vorbehandlung und Reinigung des Substrats genauso entscheidend sind wie die Vakuumumgebung und die verwendete physikalische Abscheidungsmethode.

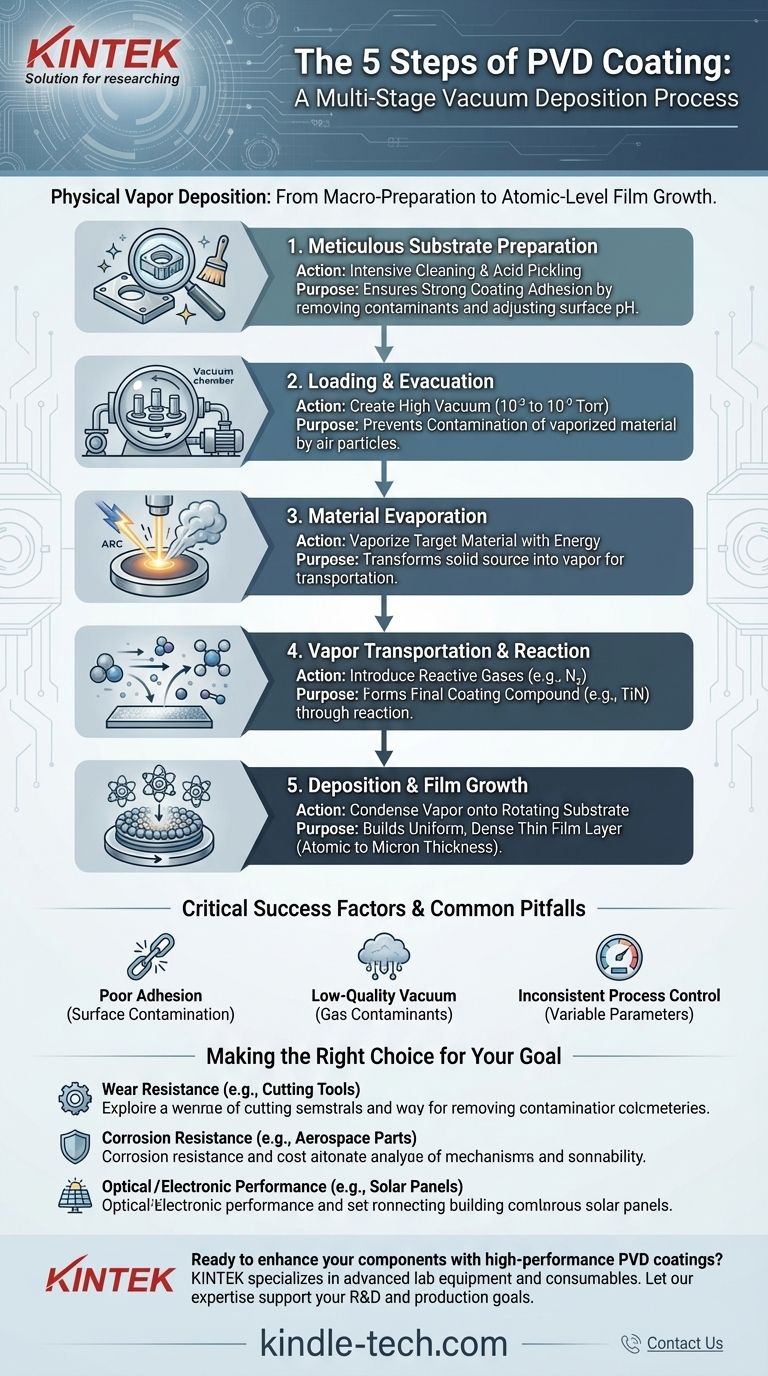

Der PVD-Prozess: Eine schrittweise Aufschlüsselung

Um zu verstehen, wie eine haltbare, hochwertige PVD-Beschichtung entsteht, ist es wichtig, sie als eine Abfolge kontrollierter Stufen zu betrachten, die jeweils einen bestimmten Zweck haben. Der Prozess bewegt sich von der makroskopischen Vorbereitung hin zum atomaren Schichtwachstum.

Schritt 1: Sorgfältige Substratvorbereitung

Bevor eine Beschichtung erfolgen kann, muss die Oberfläche der Komponente perfekt vorbereitet sein. Dies ist wohl der kritischste Schritt, um sicherzustellen, dass die endgültige Beschichtung richtig haftet.

Dieser Schritt beinhaltet eine intensive Reinigung, um alle Oberflächenverunreinigungen wie Öle, Wachse, Fett oder Ätzfarben zu entfernen.

Nach der Reinigung kann ein Verfahren wie das Säurebeizen angewendet werden. Dies passt den Oberflächen-pH-Wert an und schafft eine ideale Umgebung für die Bindung der Beschichtung mit dem Substrat.

Schritt 2: Beladung und Evakuierung

Nach der Reinigung werden die Komponenten (nun als Substrate bezeichnet) vorsichtig in die PVD-Vakuumkammer geladen. Sie werden typischerweise auf rotierenden Vorrichtungen platziert, um eine gleichmäßige Beschichtung zu gewährleisten.

Anschließend wird die Kammer versiegelt und eine Reihe von Pumpen evakuiert die Luft, wodurch ein extrem niedriger Vakuumdruck (typischerweise 10⁻³ bis 10⁻⁹ Torr) entsteht. Dieses Vakuum ist unerlässlich, um zu verhindern, dass das verdampfte Beschichtungsmaterial mit Partikeln in der Luft reagiert.

Schritt 3: Materialverdampfung

Dies ist der Schritt, in dem der PVD-Prozess wirklich beginnt. Ein hochreines Quellmaterial, bekannt als Target (Zielscheibe), wird in der Kammer mit Energie beschossen.

Diese Energie, oft in Form eines Lichtbogens oder Ionenstrahls, löst Atome vom Target und wandelt das feste Material in einen Dampf um.

Schritt 4: Dampftransport und Reaktion

Die verdampften Atome bewegen sich geradlinig durch die Vakuumkammer in Richtung des Substrats.

Während dieses Transports können reaktive Gase wie Stickstoff oder Sauerstoff in die Kammer eingeleitet werden. Dies ermöglicht es dem Metalldampf, zu reagieren und neue Verbindungen zu bilden, wie z. B. Metallnitride oder -oxide, die das endgültige Beschichtungsmaterial darstellen.

Schritt 5: Abscheidung und Schichtwachstum

Wenn die verdampften Atome das Substrat erreichen, kondensieren sie auf der Oberfläche. Dies ist die Abscheidungsphase.

Die Beschichtung baut sich Schicht für Schicht auf, beginnend mit Nukleationszentren und wachsend zu einer dichten, dünnen Schicht. Die Dicke kann von wenigen Atomen bis zu mehreren Mikrometern reichen.

Um eine gleichmäßige Beschichtung über komplexe Geometrien zu gewährleisten, wird das Substrat während dieses letzten Schritts oft mit konstanter Geschwindigkeit gedreht.

Häufige Fallstricke und kritische Erfolgsfaktoren

Die Qualität einer PVD-Beschichtung reagiert sehr empfindlich auf Prozessvariablen. Ein Fehler in einem der Bereiche kann das Gesamtergebnis beeinträchtigen.

Der Einfluss von Oberflächenkontamination

Die häufigste Ursache für Beschichtungsversagen ist schlechte Haftung. Wenn die anfängliche Reinigungs- und Vorbereitungsphase unzureichend ist, bildet die Beschichtung keine starke Bindung und kann abblättern oder abplatzen.

Die Notwendigkeit eines hochwertigen Vakuums

Wenn das Vakuum nicht ausreichend niedrig ist, verbleiben Restgase (wie Sauerstoff oder Wasserdampf) in der Kammer. Diese Verunreinigungen können in die wachsende Schicht eingebaut werden, was Defekte verursacht und ihre Dichte, Härte und Korrosionsbeständigkeit beeinträchtigt.

Die Rolle der Prozesskontrolle

Die Abscheidungsrate, die Kammertemperatur und der Druck der reaktiven Gase müssen präzise überwacht und gesteuert werden. Inkonsistente Parameter führen zu einer Schicht mit schlechter struktureller Integrität und unvorhersehbarer Leistung.

Die richtige Wahl für Ihr Ziel treffen

Der PVD-Prozess wird maßgeschneidert, um spezifische Ergebnisse zu erzielen. Das Verständnis Ihres Hauptziels hilft, sich auf die wichtigsten Aspekte des Prozesses zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge): Der Schlüssel liegt in der Bildung einer harten, dichten Beschichtung wie Titannitrid (TiN) durch die präzise Einführung von Stickstoffgas.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt (z. B. Luft- und Raumfahrtteile): Das Ziel ist eine nicht-poröse, vollständig ausgebildete Schicht, was eine außergewöhnliche Oberflächensauberkeit und ein hochwertiges Vakuum erfordert, um Defekte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf optischer oder elektronischer Leistung liegt (z. B. Solarmodule): Der Erfolg hängt von extremer Materialreinheit und präziser Kontrolle der Schichtdicke ab, die oft in Echtzeit überwacht wird.

Letztendlich ist PVD ein Prozess der atomaren Ingenieurskunst, der in der Lage ist, außergewöhnlich leistungsfähige Oberflächen zu erzeugen, wenn jeder Schritt mit Präzision ausgeführt wird.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Substratvorbereitung | Intensive Reinigung & Säurebeizen | Gewährleistet starke Haftung der Beschichtung |

| 2. Beladung & Evakuierung | Erzeugung eines Hochvakuums in der Kammer | Verhindert Kontamination während der Abscheidung |

| 3. Materialverdampfung | Verdampfung des Targetmaterials mittels Energie | Erzeugt Dampf für den Transport |

| 4. Dampftransport & Reaktion | Einbringen reaktiver Gase (z. B. N₂) | Bildet die endgültige Beschichtungsverbindung (z. B. TiN) |

| 5. Abscheidung & Schichtwachstum | Kondensation des Dampfes auf rotierendem Substrat | Baut eine gleichmäßige, dichte Dünnschicht auf |

Bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise PVD-Prozesse und unterstützt Labore dabei, überlegene Verschleißfestigkeit, Korrosionsschutz und optische Leistung zu erzielen. Lassen Sie unsere Expertise Ihre F&E- und Produktionsziele unterstützen – kontaktieren Sie uns noch heute, um Ihre spezifischen Beschichtungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

Andere fragen auch

- Was bedeutet PVD-Sputtern? Ein Leitfaden zur Abscheidung von Hochleistungsdünnschichten

- Wie viele Arten des Sputterns gibt es? Ein Leitfaden zu DC-, HF- und fortschrittlichen Techniken

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Was sind die Auswirkungen des Magnetronsputterns? Erzielen Sie hochwertige, langlebige Dünnschichten für Ihr Labor

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor