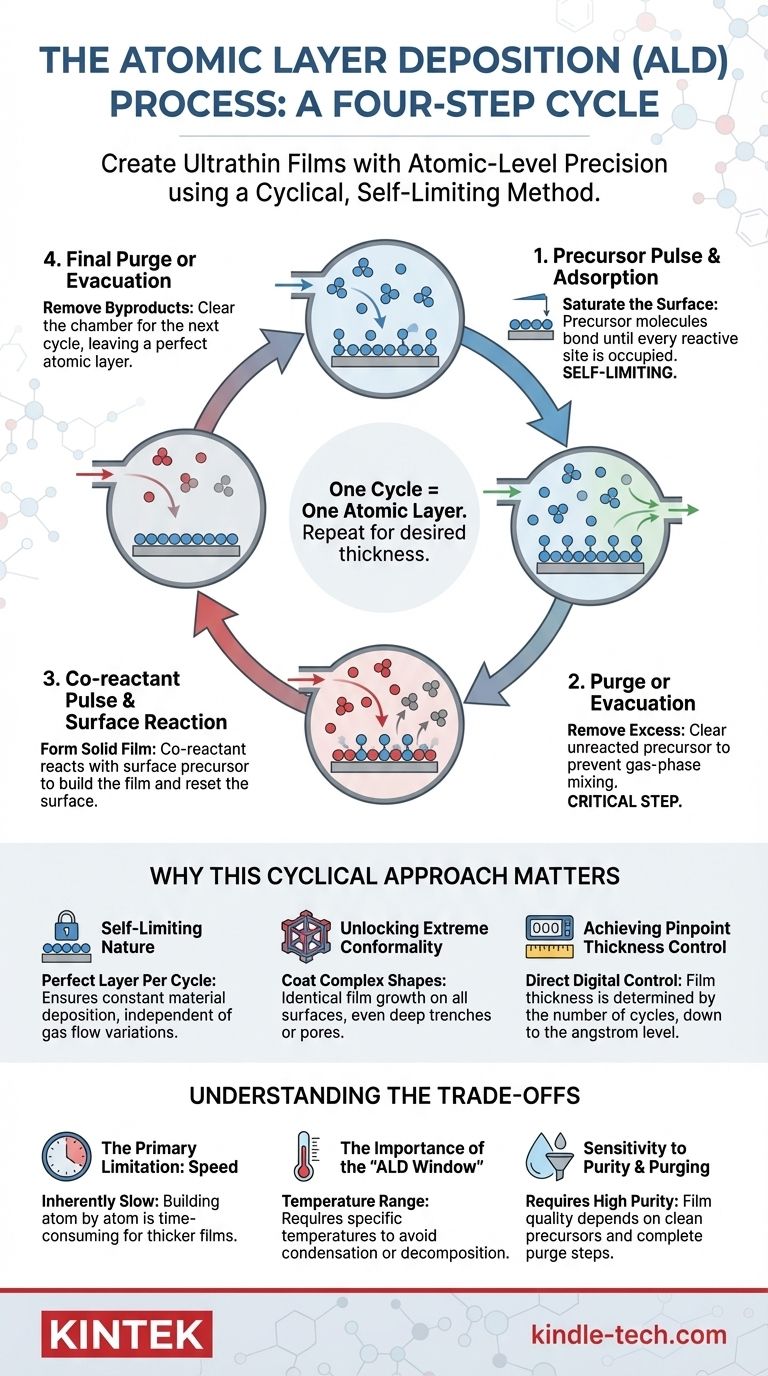

Im Kern ist die Atomlagenabscheidung (ALD) ein zyklischer Prozess zur Herstellung ultradünner Schichten mit atomarer Präzision. Ein vollständiger ALD-Zyklus besteht aus vier verschiedenen, aufeinanderfolgenden Schritten: einem Precursor-Puls, einer Spülung des überschüssigen Precursors, einem Co-Reaktanten-Puls und einer abschließenden Spülung des überschüssigen Co-Reaktanten und der Nebenprodukte. Diese bewusste Trennung der Reaktanten ist der Schlüssel zu ihren einzigartigen Fähigkeiten.

Das entscheidende Merkmal der ALD ist ihre selbstlimitierende Natur. Durch die Trennung der chemischen Reaktionen in zwei unterschiedliche Halbreaktionen stellt der Prozess sicher, dass pro Zyklus nur eine atomare Materialschicht abgeschieden werden kann, was eine unvergleichliche Kontrolle über Schichtdicke und Gleichmäßigkeit ermöglicht.

Der ALD-Zyklus im Detail

Um zu verstehen, warum ALD so leistungsfähig ist, müssen wir den Zweck jedes Schritts in seinem grundlegenden vierteiligen Zyklus untersuchen. Stellen Sie sich vor, Sie streichen eine Wand Schicht für Schicht mit einzelnen Molekülen.

Schritt 1: Precursor-Puls und Adsorption

Die erste Chemikalie, bekannt als Precursor, wird als Gas in die Reaktionskammer gepulst. Diese Moleküle verteilen sich in der Kammer und binden chemisch (chemisorbieren) an die Oberfläche des zu beschichtenden Objekts (das Substrat).

Diese Reaktion ist selbstlimitierend. Sobald jede verfügbare reaktive Stelle auf der Oberfläche von einem Precursor-Molekül besetzt ist, können keine weiteren mehr anhaften. Die Oberfläche ist nun gesättigt.

Schritt 2: Spülung oder Evakuierung

Als Nächstes wird die Kammer von allen überschüssigen, unreagierten Precursor-Molekülen befreit. Dies geschieht typischerweise durch Abpumpen (Evakuierung) oder durch Spülen der Kammer mit einem Inertgas wie Stickstoff oder Argon.

Dieser Schritt ist entscheidend. Er stellt sicher, dass sich die erste und zweite Chemikalie niemals in der Gasphase vermischen, was zu unkontrollierter Abscheidung führen und den Zweck der ALD zunichtemachen würde.

Schritt 3: Co-Reaktanten-Puls und Oberflächenreaktion

Die zweite Chemikalie, der Co-Reaktant (oft etwas Einfaches wie Wasserdampf oder Ozon), wird dann in die Kammer gepulst.

Dieser Co-Reaktant reagiert nicht mit der Oberfläche selbst. Stattdessen reagiert er ausschließlich mit den Precursor-Molekülen, die bereits aus Schritt 1 chemisch an die Oberfläche gebunden sind. Diese Reaktion bildet das gewünschte feste Material (z.B. Al₂O₃) und bereitet die neue Oberfläche darauf vor, erneut mit dem Precursor zu reagieren.

Schritt 4: Abschließende Spülung oder Evakuierung

Schließlich wird die Kammer ein zweites Mal gespült, um alle unreagierten Co-Reaktanten-Moleküle und alle gasförmigen Nebenprodukte zu entfernen, die während der Reaktion in Schritt 3 entstanden sind.

Am Ende dieses Schritts bleibt eine einzelne, makellose und vollständige atomare Schicht Ihres Zielmaterials zurück. Die Oberfläche ist nun zurückgesetzt und bereit für den Beginn des nächsten Zyklus, der wieder mit Schritt 1 beginnt.

Warum dieser zyklische Ansatz wichtig ist

Die Trennung der Reaktionen ist nicht nur ein prozedurales Detail; sie ist die eigentliche Quelle der Hauptvorteile von ALD gegenüber anderen Dünnschichtabscheidungsverfahren.

Die selbstlimitierende Natur

Da jede Halbreaktion (Schritte 1 und 3) nur so lange abläuft, bis die Oberfläche gesättigt ist, ist die Menge des in einem Zyklus abgeschiedenen Materials konstant. Sie hängt nicht von einem perfekt gleichmäßigen Gasfluss ab. Diese inhärente Selbstkontrolle garantiert, dass mit jedem einzelnen Zyklus eine perfekte Schicht hinzugefügt wird.

Ermöglicht extreme Konformalität

Dieses oberflächengesteuerte Wachstum ermöglicht es ALD, unglaublich komplexe, 3D-Strukturen mit perfekter Gleichmäßigkeit zu beschichten. Da das Precursor-Gas jede exponierte Oberfläche erreichen kann – egal wie tief in einem Graben oder einer Pore – wächst die Schicht überall identisch. Dies wird als hohe Konformalität bezeichnet und ist mit Sichtlinienmethoden wie dem Sputtern extrem schwer zu erreichen.

Erreichen einer punktgenauen Dickenkontrolle

Die endgültige Dicke einer ALD-Schicht wird einfach durch die Anzahl der durchgeführten Zyklen bestimmt. Wenn ein Zyklus 0,1 Nanometer Material abscheidet, dann scheiden 100 Zyklen genau 10 Nanometer ab. Dies gibt Ingenieuren eine direkte, digitale Kontrolle über die Schichtdicke auf Angström-Niveau.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen, und die Präzision von ALD hat ihren Preis.

Die primäre Einschränkung: Geschwindigkeit

Eine Schicht Atomlage für Atomlage aufzubauen ist von Natur aus langsam. Jeder der vier Schritte braucht Zeit, was bedeutet, dass ein einzelner Zyklus von einem Bruchteil einer Sekunde bis zu mehreren Sekunden dauern kann. Das Wachstum einer Schicht, die Hunderte von Nanometern dick ist, kann für viele Anwendungen unerschwinglich zeitaufwendig und teuer sein.

Die Bedeutung des „ALD-Fensters“

Das selbstlimitierende Verhalten tritt nur innerhalb eines bestimmten Temperaturbereichs auf. Ist die Temperatur zu niedrig, können die Chemikalien auf der Oberfläche kondensieren wie Wasser auf einem kalten Glas. Ist sie zu hoch, kann sich der Precursor von selbst zersetzen oder nicht an der Oberfläche haften, was zu unkontrolliertem, CVD-ähnlichem Wachstum und schlechter Schichtqualität führt.

Empfindlichkeit gegenüber Reinheit und Spülung

Die Qualität der endgültigen Schicht hängt stark von der Reinheit der Precursor-Chemikalien und der Vollständigkeit der Spülschritte ab. Ist ein Spülschritt unvollständig, können Restchemikalien unerwünschte Reaktionen verursachen, Verunreinigungen in die Schicht einbringen und deren Leistung beeinträchtigen.

Ist ALD der richtige Prozess für Ihre Anwendung?

Die Wahl einer Abscheidungsmethode erfordert ein Abwägen von Präzision und Praktikabilität. Ihr Endziel wird bestimmen, ob ALD das richtige Werkzeug für die Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Konformalität liegt: ALD ist die überlegene Wahl für die Beschichtung komplexer 3D-Nanostrukturen, wie sie in modernen Mikrochips vorkommen, oder wenn eine Dickenkontrolle auf Angström-Niveau unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosten für dickere Schichten liegt: Traditionelle Methoden wie die chemische Gasphasenabscheidung (CVD) oder die physikalische Gasphasenabscheidung (PVD) sind oft praktischer und wirtschaftlicher für Anwendungen, die keine Kontrolle auf atomarer Ebene erfordern.

Indem Sie seine einzigartige, selbstlimitierende zyklische Natur verstehen, können Sie die Präzision von ALD für die anspruchsvollsten Dünnschichtanwendungen nutzen.

Zusammenfassungstabelle:

| Schritt | Zweck | Schlüsselaktion |

|---|---|---|

| 1. Precursor-Puls | Oberfläche sättigen | Erste Chemikalie (Precursor) bindet an das Substrat |

| 2. Spülung | Überschüssigen Precursor entfernen | Spülung mit Inertgas oder Evakuierung |

| 3. Co-Reaktanten-Puls | Feste Schicht bilden | Zweite Chemikalie reagiert mit oberflächengebundenem Precursor |

| 4. Abschließende Spülung | Nebenprodukte und überschüssigen Co-Reaktanten entfernen | Kammer wird für den nächsten Zyklus gereinigt |

Müssen Sie ultrapräzise, konforme Dünnschichten für Ihre Forschung oder Produktion abscheiden? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich ALD-Systemen, um Ihnen zu helfen, atomare Kontrolle über Ihre Beschichtungen zu erreichen. Ob Sie an Halbleiterbauelementen, Nanotechnologie oder fortschrittlichen Materialien arbeiten, unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen moderner Labore zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere ALD-Expertise die Präzision und Leistung Ihres Projekts verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen