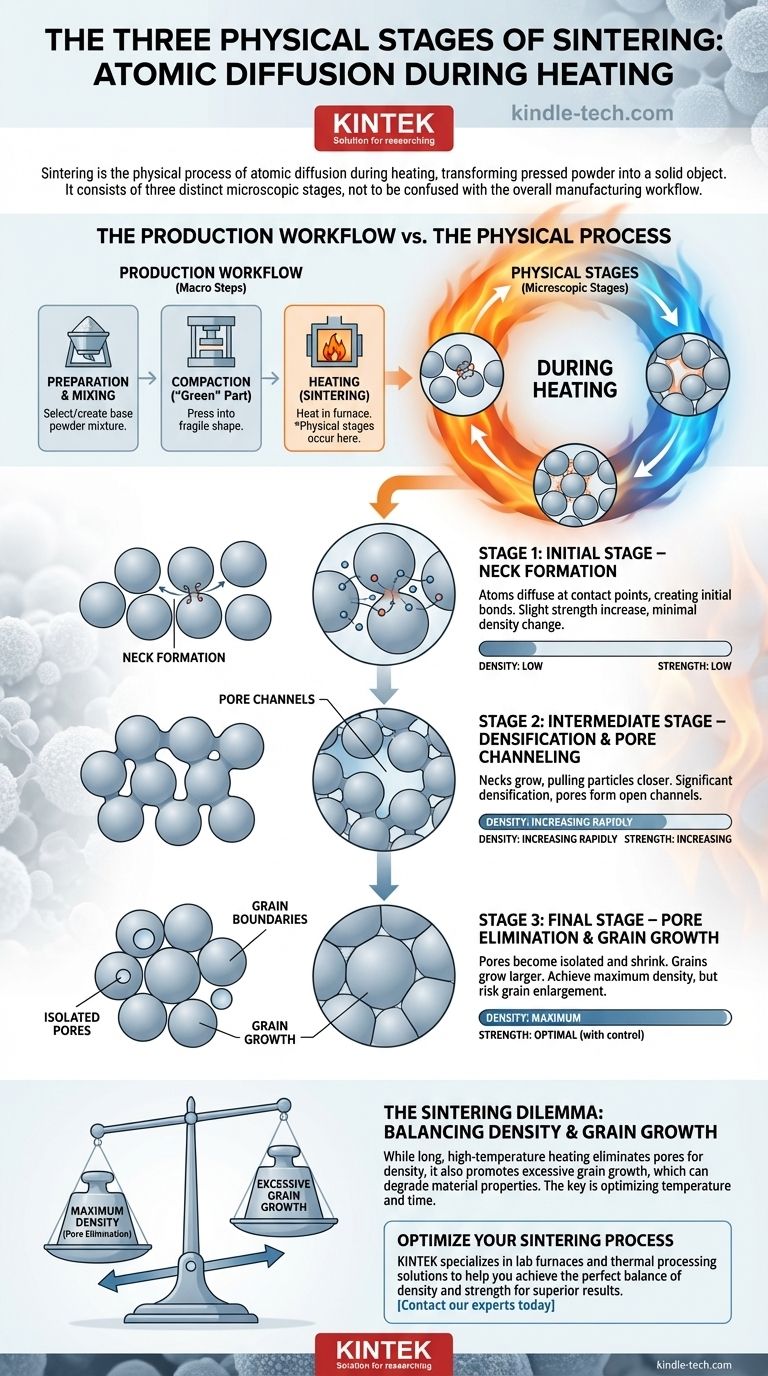

Das Sintern ist der physikalische Prozess der Atomdiffusion, der während der Aufwärmphase auftritt, und er besteht aus drei unterschiedlichen Stufen: der Anfangsstufe der Erste Verdichtungsbildung, der Zwischenstufe der Verdichtung und der Endstufe des Porenausschlusses. Obwohl viele Beschreibungen die gesamten Herstellungsschritte mit dem physikalischen Prozess verwechseln, beschreiben diese drei Stufen, was tatsächlich mit der Mikrostruktur des Materials geschieht, um es von einem gepressten Pulver in ein festes Objekt umzuwandeln.

Viele Quellen beschreiben die Sinterstufen fälschlicherweise als Pulvervorbereitung, Verdichtung und Erhitzen. Dies sind die Schritte des Herstellungsprozesses. Die wahren physikalischen Stufen des Sinterns finden alle während des Erhitzungsschritts statt und beschreiben, wie sich einzelne Partikel auf mikroskopischer Ebene verbinden und verdichten.

Der Produktions-Workflow im Vergleich zum physikalischen Prozess

Um das Sintern zu verstehen, ist es entscheidend, zwischen dem übergeordneten Produktions-Workflow und der mikroskopischen physikalischen Transformation zu unterscheiden. Das übliche Drei-Stufen-Modell beschreibt den industriellen Prozess zur Herstellung eines gesinterten Teils.

Schritt 1: Pulvervorbereitung und Mischung

Bevor überhaupt eine Erhitzung stattfindet, wird ein Basispulver ausgewählt oder hergestellt. Dies kann das Mischen verschiedener Metall- oder Keramikpulver zusammen mit Bindemitteln oder Schmiermitteln beinhalten, um die gewünschte endgültige chemische Zusammensetzung und die Verarbeitungseigenschaften zu erzielen.

Schritt 2: Verdichtung (Das „Grünteil“)

Das vorbereitete Pulver wird dann in eine Form gefüllt und unter hohem Druck verdichtet. Dieser Schritt presst die Partikel in engen Kontakt und erzeugt ein zerbrechliches, vor dem Sintern stehendes Objekt, das als „Grünteil“ bezeichnet wird. Dieses Teil hat die gewünschte Form, aber es fehlt ihm an Festigkeit.

Schritt 3: Erhitzen (Sintern)

Das Grünteil wird in einen Ofen gegeben und auf eine hohe Temperatur erhitzt, typischerweise unterhalb des Schmelzpunktes des Materials. Während dieses Erhitzungsschritts finden die drei physikalischen Stufen des Sinterns statt, bei denen die Partikel miteinander verschmelzen und das Teil seine Festigkeit erhält.

Die drei physikalischen Stufen des Sinterns (während des Erhitzens)

Das Sintern wird durch thermische Energie angetrieben, die bewirkt, dass sich Atome über die Grenzen benachbarter Partikel bewegen und diffundieren. Dieser Prozess entfaltet sich in drei sich überlappenden Stufen.

Stufe 1: Anfangsstufe – Erste Verdichtungsbildung (Neck Formation)

Wenn die Temperatur steigt, werden die Atome an der Oberfläche der Partikel mobiler. An den Stellen, an denen sich zwei Partikel berühren, beginnen Atome zu diffundieren und bilden eine kleine Brücke oder einen „Hals“ (Neck) zwischen ihnen. Diese anfängliche Bindung erhöht die Festigkeit des Teils geringfügig, aber es gibt nur sehr geringe Änderungen seiner Gesamtdichte.

Stufe 2: Zwischenstufe – Verdichtung und Porenkanalbildung

Wenn das Erhitzen fortgesetzt wird, werden die Hälse zwischen den Partikeln erheblich breiter. Dieser Prozess zieht die Partikelzentren näher zusammen, wodurch sich das gesamte Teil zusammenzieht und seine Dichte dramatisch ansteigt. Die leeren Räume (Poren) zwischen den Partikeln verbinden sich zu einem durchgehenden Netzwerk offener Kanäle. Der größte Teil der Verdichtung findet in dieser Stufe statt.

Stufe 3: Endstufe – Porenausschluss und Kornwachstum

In der letzten Stufe kollabieren und brechen die miteinander verbundenen Porenkanäle auf und bilden isolierte, kugelförmige Poren. Diese verbleibenden Poren schrumpfen weiter und werden unter idealen Bedingungen schließlich beseitigt, wenn Atome diffundieren, um sie zu füllen. Gleichzeitig beginnen die einzelnen Kristallite innerhalb des Materials, sogenannte Körner, größer zu werden.

Die Abwägungen verstehen: Das Sinterdilemma

Das Ziel des Sinterns ist typischerweise das Erreichen der maximalen Dichte, dies muss jedoch gegen ein konkurrierendes und oft unerwünschtes Phänomen abgewogen werden.

Dichte im Vergleich zu Kornwachstum

Der primäre Kompromiss besteht darin, Poren auszuschließen und übermäßiges Kornwachstum zu verhindern. Während eine längere Zeit bei hoher Temperatur hilft, Poren zu entfernen und die Dichte zu erhöhen, fördert sie auch das Kornwachstum. Zu große Körner können die mechanischen Eigenschaften des Materials, wie Festigkeit und Zähigkeit, beeinträchtigen.

Die Rolle von Temperatur und Zeit

Temperatur und Zeit sind die beiden Haupthebel zur Steuerung des Sinterergebnisses. Eine höhere Temperatur beschleunigt alle Stufen, kann aber auch schnelles Kornwachstum fördern. Der Schlüssel zu erfolgreichem Sintern liegt darin, das optimale Temperatur-Zeit-Profil zu finden, das die Dichte maximiert, während die Korngröße für die gewünschte Anwendung in einem akzeptablen Bereich bleibt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Stufen und Abwägungen ermöglicht es Ihnen, den Prozess zu steuern, um spezifische Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Leistung liegt: Ihr Ziel ist es, die Endstufe des Sinterns zu erreichen, um die Porosität zu beseitigen, aber Sie müssen Temperatur und Zeit sorgfältig kontrollieren, um übermäßiges Kornwachstum zu verhindern, das die Integrität des Materials beeinträchtigen könnte.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Produktion liegt: Das Erreichen der Zwischenstufe kann für viele Anwendungen eine ausreichende Dichte (z. B. 92–95 %) erzielen. Das Stoppen des Prozesses an dieser Stelle vermeidet die langen Ofenzeiten und strengen Kontrollen, die für die Endstufe erforderlich sind, wodurch Energie und Kosten gespart werden.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer Formen liegt (z. B. durch 3D-Druck): Das Sintern ist die ermöglichende Technologie. Das Ziel ist es sicherzustellen, dass die Erste Verdichtungsbildung und die Verdichtung gleichmäßig über das gesamte Teil erfolgen, um die pulverisierten Schichten zu einer festen, funktionsfähigen Komponente zu verschmelzen.

Durch die Beherrschung des Zusammenspiels dieser Stufen können Sie die Mikrostruktur eines Materials effektiv gestalten, um Ihren genauen Anforderungen gerecht zu werden.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Mikrostrukturelle Veränderung |

|---|---|---|

| Anfangs- | Erste Verdichtungsbildung (Neck Formation) | Atome diffundieren an Kontaktpunkten und bilden Bindungen zwischen Partikeln. |

| Zwischen- | Verdichtung (Densification) | Hälse wachsen, Partikel rücken näher zusammen, Dichte steigt stark an. |

| End- | Porenausschluss & Kornwachstum | Poren werden isoliert und schrumpfen; Körner können größer werden. |

Benötigen Sie präzise Kontrolle über Ihren Sinterprozess, um die perfekte Balance zwischen Dichte und Festigkeit zu erreichen? KINTEK ist spezialisiert auf Laboröfen und thermische Verarbeitungslösungen für fortschrittliche Materialien. Unsere Expertise hilft Ihnen, Temperatur- und Zeitprofile für überlegene Ergebnisse zu optimieren, unabhängig davon, ob Sie sich auf maximale Leistung oder kosteneffiziente Produktion konzentrieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Sinterherausforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore