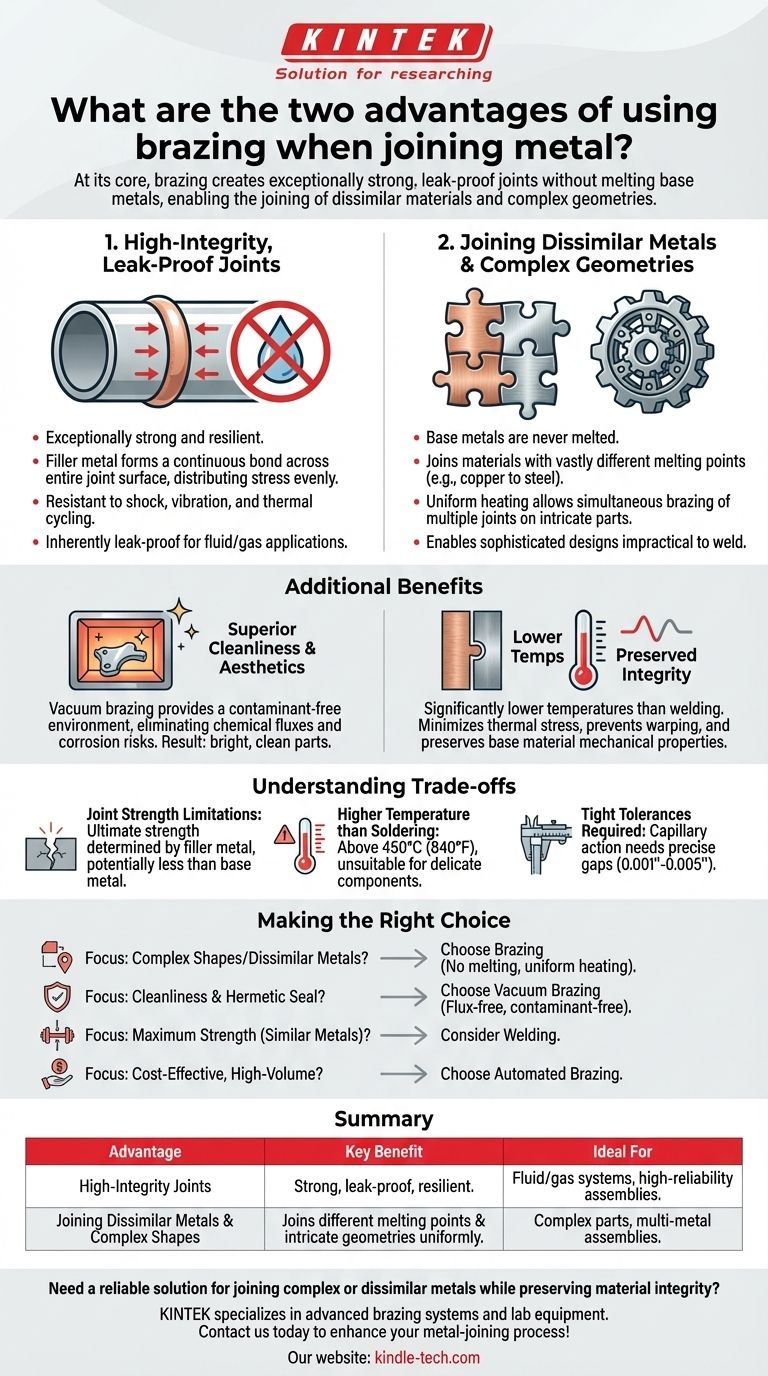

Im Kern bietet das Hartlöten zwei Hauptvorteile gegenüber anderen Metallfügeverfahren: Es erzeugt außergewöhnlich starke, leckagefreie Verbindungen, ohne die Grundmetalle zu schmelzen, und es ermöglicht das Fügen unterschiedlicher Materialien oder hochkomplexer Geometrien, die unmöglich zu schweißen wären. Diese einzigartige Kombination bewahrt die Integrität der Ausgangsmaterialien und ermöglicht gleichzeitig anspruchsvolle Designs.

Obwohl oft mit dem Schweißen verglichen, liegt der wahre Wert des Hartlötens in seiner Finesse. Es ist eine ideale Lösung für die Herstellung hochintegrierter, sauberer und dimensionsstabiler Baugruppen, insbesondere bei der Arbeit mit empfindlichen Komponenten, unterschiedlichen Metallen oder komplexen Teilekonfigurationen.

Die Kernvorteile des Hartlötens

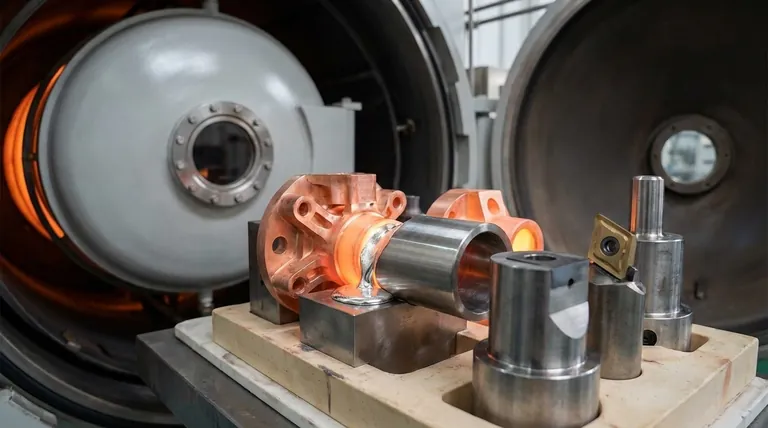

Das Hartlöten funktioniert, indem zwei oder mehr eng anliegende Teile erhitzt und ein Zusatzwerkstoff eingebracht wird, der bei einer niedrigeren Temperatur als die Grundmaterialien schmilzt. Dieser Füllstoff wird durch Kapillarwirkung in den Spalt zwischen den Teilen gezogen und bildet beim Abkühlen eine dauerhafte metallurgische Verbindung.

Erstellung hochintegrierter Verbindungen

Eine korrekt ausgeführte Hartlötverbindung ist unglaublich stark und widerstandsfähig. Der Zusatzwerkstoff bildet eine Verbindung mit beiden Grundmaterialien über die gesamte Oberfläche der Verbindung und verteilt die Spannung gleichmäßig.

Dies führt zu Baugruppen, die hochgradig stoß-, vibrations- und thermozyklusbeständig sind. Da die Verbindung durchgehend und vollständig ist, sind Hartlötverbindungen auch von Natur aus leckagefrei, was das Verfahren ideal für Fluid- und Gasanwendungen macht.

Fügen unterschiedlicher Metalle und komplexer Geometrien

Dies ist ein großer Vorteil gegenüber dem Schweißen. Da die Grundmetalle niemals geschmolzen werden, können Sie Materialien mit sehr unterschiedlichen Schmelzpunkten, wie Kupfer mit Stahl oder Wolframkarbid mit Stahl, problemlos miteinander verbinden.

Da die gesamte Baugruppe oft gleichmäßig in einem Ofen erhitzt wird, können außerdem mehrere Verbindungen an einem komplexen Teil gleichzeitig gelötet werden. Dies ermöglicht die Herstellung komplizierter Baugruppen, die mit einer lokalen Wärmequelle wie einem Schweißbrenner schwierig oder unpraktisch zu fertigen wären.

Erzielung überragender Sauberkeit und Ästhetik

Verfahren wie das Vakuumlöten bieten eine kontaminationsfreie Umgebung, die den Einsatz chemischer Flussmittel überflüssig macht, die bei unzureichender Reinigung nach dem Prozess Korrosion verursachen können.

Das Ergebnis ist ein helles, sauberes Teil direkt aus dem Ofen, ohne Flussmittelrückstände oder signifikante Oxidation. Dies ist entscheidend für hochwertige Industrien wie die Luft- und Raumfahrt, Medizintechnik und Halbleiterfertigung, wo die Reinheit der Verbindung von größter Bedeutung ist.

Erhaltung der Integrität des Grundmetalls

Beim Schweißen werden die Grundmetalle geschmolzen, wodurch eine "wärmebeeinflusste Zone" entsteht, die die Materialeigenschaften verändern, Eigenspannungen hervorrufen und Verformungen verursachen kann.

Das Hartlöten verwendet deutlich niedrigere Temperaturen und eine gleichmäßigere Erwärmung. Dieser schonende Prozess minimiert thermische Spannungen, verhindert Verzug und bewahrt die mechanischen und metallurgischen Eigenschaften der Ausgangsmaterialien, was für Präzisionskomponenten entscheidend ist.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Um das Hartlöten effektiv einzusetzen, müssen Sie seine Einschränkungen im Vergleich zu anderen Fügeverfahren verstehen.

Einschränkungen der Verbindungsfestigkeit

Obwohl sehr stark, wird die ultimative Festigkeit einer Hartlötverbindung durch den Zusatzwerkstoff bestimmt, der typischerweise nicht so stark ist wie die Grundmetalle. Für Anwendungen, die die absolut maximale Zugfestigkeit zwischen zwei ähnlichen Materialien erfordern, kann eine voll durchgeschweißte Verbindung überlegen sein.

Höhere Temperatur als beim Weichlöten

Das Hartlöten erfolgt bei Temperaturen über 450 °C (840 °F), während das Weichlöten unterhalb dieser Schwelle stattfindet. Diese höhere Wärmeeinbringung macht das Hartlöten ungeeignet für das Fügen von Komponenten, die extrem hitzeempfindlich sind, wie z.B. empfindliche Elektronik.

Anforderung an enge Toleranzen

Die Kapillarwirkung, das Grundprinzip des Hartlötens, funktioniert nur, wenn der Spalt zwischen den Teilen sehr klein und konstant ist – typischerweise zwischen 0,001" und 0,005". Dies erfordert eine präzisere Bearbeitung und Fixierung als viele Schweiß- oder mechanische Befestigungsverfahren.

Anfängliche Ausrüstungskosten

Während automatisiertes Hartlöten für die Großserienproduktion sehr kostengünstig sein kann, können die anfänglichen Investitionskosten erheblich sein. Ein Vakuumlötofen ist beispielsweise eine erhebliche Ausgabe im Vergleich zu einer Standard-Schweißanlage.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Fügeverfahrens erfordert die Abstimmung der Stärken der Methode mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Formen oder unterschiedlicher Metalle liegt: Das Hartlöten ist die überlegene Wahl, da es das Schmelzen der Grundmaterialien vermeidet und eine gleichmäßige Erwärmung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, flussmittelfreien und hermetisch dichten Verbindung liegt: Das Vakuumlöten ist der Industriestandard, insbesondere für medizinische, luft- und raumfahrttechnische oder Hochvakuumanwendungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit bei ähnlichen Metallen liegt: Eine richtig konstruierte Schweißnaht kann eine höhere Endfestigkeit bieten, vorausgesetzt, die Bauteilgeometrie ist einfach genug.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Automatisiertes Hartlöten kann erhebliche Zeit- und Arbeitsersparnisse bieten, indem Füge- und Wärmebehandlungsschritte in einem einzigen Zyklus kombiniert werden.

Letztendlich ermöglicht das Hartlöten Ingenieuren, komplexe Fügeherausforderungen zu lösen, bei denen Materialintegrität, Präzision und Sauberkeit nicht verhandelbar sind.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Hochintegrierte Verbindungen | Stark, leckagefrei und widerstandsfähig gegen Belastung, Stoß und Vibration. | Fluid-/Gassysteme, hochzuverlässige Baugruppen. |

| Fügen unterschiedlicher Metalle & komplexer Formen | Fügt Materialien mit unterschiedlichen Schmelzpunkten und komplizierten Geometrien gleichmäßig. | Komplexe Teile, Baugruppen aus verschiedenen Metallen (z.B. Kupfer mit Stahl). |

Benötigen Sie eine zuverlässige Lösung zum Fügen komplexer oder unterschiedlicher Metalle unter Erhaltung der Materialintegrität?

KINTEK ist spezialisiert auf fortschrittliche Hartlötsysteme und Laborgeräte und bietet die Präzision und Sauberkeit, die für Anwendungen in der Luft- und Raumfahrt, Medizintechnik und Halbleiterindustrie erforderlich sind. Lassen Sie sich von unseren Experten helfen, überlegene, leckagefreie Verbindungen mit unseren hochmodernen Vakuumlötofen und Verbrauchsmaterialien zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Metallfügeprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz