In der Praxis werden die zwei häufigsten und grundlegendsten Arten des Spritzgusses durch die verwendete Polymerklasse definiert: Thermoplast-Spritzguss und Duroplast-Spritzguss. Obwohl zahlreiche spezialisierte Techniken existieren, bilden diese beiden Verfahren die Grundlage der Kunststoffteilfertigung und unterscheiden sich hauptsächlich darin, wie sich das Material beim Erhitzen und Aushärten verhält.

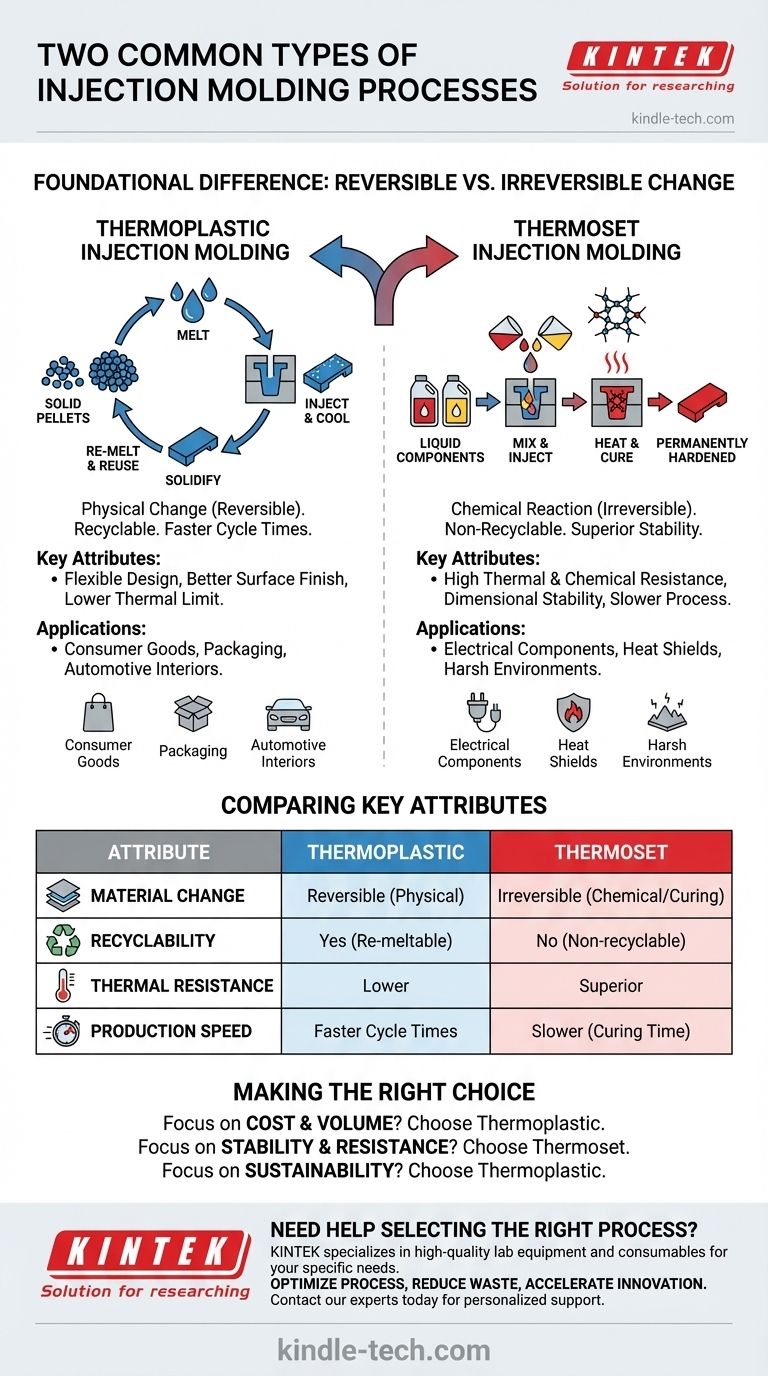

Der Kernunterschied ist einfach: Thermoplast-Spritzguss beinhaltet eine reversible physikalische Veränderung (Schmelzen und Abkühlen), wodurch das Material recycelbar ist, während Duroplast-Spritzguss eine irreversible chemische Reaktion (Aushärten) beinhaltet, die ein stabileres, aber nicht recycelbares Teil erzeugt.

Der grundlegende Unterschied: Reversible vs. irreversible Veränderung

Die Wahl zwischen diesen beiden Verfahren ist eine der ersten und kritischsten Entscheidungen im Produktdesign. Sie hängt von der Reaktion des Materials auf Wärme ab, die die Eigenschaften, die Leistung und den Lebenszyklus des fertigen Teils bestimmt.

Was ist Thermoplast-Spritzguss?

Thermoplast-Spritzguss ist die am weitesten verbreitete Form dieser Technologie. Er verwendet Kunststoffpolymere, die wiederholt geschmolzen und verfestigt werden können, ohne dass es zu einer signifikanten Zersetzung kommt.

Der Prozess ist unkompliziert: Feste Kunststoffgranulate werden geschmolzen, unter hohem Druck in eine gekühlte Form gespritzt und verfestigen sich dann zur gewünschten Form.

Da es sich um eine physikalische und nicht um eine chemische Veränderung handelt, ist der Prozess reversibel. Ausschussmaterial und End-of-Life-Teile können zerkleinert und wiederverwendet werden, was es zu einer nachhaltigeren Option macht.

Was ist Duroplast-Spritzguss?

Duroplast-Spritzguss verwendet Polymere, die als Flüssigkeiten beginnen und durch eine chemische Reaktion, die Aushärtung genannt wird, dauerhaft gehärtet werden.

Bei diesem Verfahren werden oft zwei separate flüssige Komponenten gemischt, bevor sie in eine beheizte Form gespritzt werden. Die Wärme initiiert eine irreversible chemische Vernetzungsreaktion, die die Flüssigkeit zu einem starren Feststoff aushärtet.

Sobald ein Duroplast-Teil ausgehärtet ist, kann es nicht wieder geschmolzen werden. Der Versuch, es zu erhitzen, führt dazu, dass das Material verkohlt und sich zersetzt, anstatt zu verflüssigen.

Vergleich der Hauptmerkmale und Anwendungen

Der tiefgreifende Unterschied im Materialverhalten führt zu deutlichen Vorteilen und Anwendungsfällen für jedes Verfahren.

Mechanische Festigkeit und Dimensionsstabilität

Duroplaste bieten aufgrund ihrer starren, vernetzten Molekularstruktur im Allgemeinen eine überlegene Dimensionsstabilität und strukturelle Integrität, insbesondere unter Last und bei hohen Temperaturen.

Thermische und chemische Beständigkeit

Dies ist der Hauptvorteil von Duroplasten. Ihre ausgehärtete Struktur macht sie sehr widerstandsfähig gegen Hitze, Korrosion und chemische Angriffe, wodurch sie ideal für raue Umgebungen sind.

Oberflächengüte und Designflexibilität

Thermoplaste bieten oft eine bessere Oberflächengüte direkt aus der Form und ermöglichen eine größere Designflexibilität, einschließlich Funktionen wie Filmscharniere. Sie sind in einer Vielzahl von Farben und Klarheiten erhältlich.

Produktionsgeschwindigkeit und Kosten

Thermoplast-Spritzguss hat typischerweise schnellere Zykluszeiten. Der Prozess erfordert nur das Abkühlen und Verfestigen des Materials, während Duroplaste lange genug in der Form bleiben müssen, damit die chemische Reaktion abgeschlossen werden kann.

Die Kompromisse verstehen

Keines der Verfahren ist universell überlegen; die richtige Wahl hängt vollständig von den Anforderungen und Einschränkungen der Anwendung ab.

Die Irreversibilität von Duroplasten

Die Unfähigkeit, Duroplaste wieder zu schmelzen, ist ihre größte Stärke und Schwäche. Sie bietet unglaubliche Stabilität, bedeutet aber, dass Ausschussmaterial aus der Produktion nicht wiederverwendet werden kann und die fertigen Teile nicht recycelbar sind.

Die Temperaturempfindlichkeit von Thermoplasten

Die wieder schmelzbare Natur von Thermoplasten macht sie vielseitig und recycelbar. Dies bedeutet jedoch auch, dass sie eine niedrigere maximale Gebrauchstemperatur haben und sich verformen können, wenn sie Bedingungen ausgesetzt werden, die über ihre thermischen Grenzen hinausgehen.

Spezialisierte Prozessvarianten

Neben diesen beiden grundlegenden Typen existieren viele spezialisierte Techniken. Verfahren wie Umspritzen (Umspritzen eines Kunststoffs über einen anderen) oder Metallspritzguss (Verwendung von Metallpulvern mit einem Bindemittel) sind fortschrittliche Methoden, die zur Erzielung spezifischer Produktanforderungen eingesetzt werden, aber immer noch nach ähnlichen Kernprinzipien des Spritzens und Verfestigens arbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Verfahrens erfordert die Abstimmung der primären Anforderungen Ihres Produkts mit den grundlegenden Stärken des Materials.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, hochvolumiger Produktion mit Designflexibilität liegt: Thermoplast-Spritzguss ist die Standardwahl für Konsumgüter, Verpackungen und Automobil-Innenräume.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Stabilität und chemischer Beständigkeit liegt: Duroplast-Spritzguss ist unerlässlich für elektrische Komponenten, Hitzeschilde und Teile, die rauen Industrieumgebungen ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Recycelbarkeit liegt: Thermoplast-Spritzguss ist die einzig praktikable Option zwischen den beiden.

Das Verständnis des grundlegenden Unterschieds zwischen diesen Prozessen ermöglicht es Ihnen, eine fundierte Entscheidung zu treffen, die sicherstellt, dass Ihr Teil wie beabsichtigt funktioniert.

Zusammenfassungstabelle:

| Merkmal | Thermoplast-Spritzguss | Duroplast-Spritzguss |

|---|---|---|

| Materialveränderung | Reversibel (Physikalisch) | Irreversibel (Chemisch/Aushärtung) |

| Recycelbarkeit | Ja (Wieder schmelzbar) | Nein (Nicht recycelbar) |

| Wärmebeständigkeit | Geringer | Überlegen |

| Primäre Anwendungen | Konsumgüter, Automobil-Innenräume | Elektrische Komponenten, Hitzeschilde |

| Produktionsgeschwindigkeit | Schnellere Zykluszeiten | Langsamer (Aufgrund der Aushärtezeit) |

Benötigen Sie Hilfe bei der Auswahl des richtigen Spritzgussverfahrens für Ihre Labor- oder Produktionsanforderungen?

Die Wahl zwischen Thermoplast- und Duroplast-Spritzguss ist entscheidend für die Erzielung der gewünschten Teileleistung, Kosteneffizienz und Nachhaltigkeit. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Egal, ob Sie Prototypen erstellen, Materialien testen oder die Produktion skalieren, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für den Erfolg haben.

Wir helfen Ihnen dabei:

- Ihren Prozess zu optimieren mit zuverlässigen Geräten, die für Präzision und Langlebigkeit ausgelegt sind.

- Abfall und Kosten zu reduzieren durch die Auswahl der idealen Materialien und Methoden für Ihre Anwendung.

- Innovation zu beschleunigen mit Lösungen, die sowohl Thermoplast- als auch Duroplast-Workflows unterstützen.

Bereit, Ihre Spritzgussergebnisse zu verbessern? Kontaktieren Sie noch heute unsere Experten für persönliche Unterstützung und entdecken Sie, wie KINTEK den Erfolg Ihres Labors fördern kann!

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Labor-Infrarot-Pressform

Andere fragen auch

- Was sind die zwei grundlegenden Arten der Extrusion? Heiß- vs. Kaltstrangpressen erklärt

- Was sind die verschiedenen Arten von Pulvermischern? Wählen Sie den richtigen Mischer für Ihre Materialien

- Was ist Doppelschnecken-Compoundierung? Der ultimative Leitfaden für fortgeschrittenes Polymermischen

- Wie funktioniert eine Vulkanisiermaschine? Die Kunst der Gummiformung meistern

- Wie profitabel ist der Spritzguss? Erschließen Sie die Rentabilität der Großserienfertigung

- Was sind die Nachteile von Doppelschneckenextrudern? Höhere Kosten und Komplexität im Vergleich zu Einschneckenextrudern

- Was ist Spritzguss in einfachen Worten? Ein einfacher Leitfaden zur Massenproduktion von Teilen

- Was ist die Bedeutung des Druckverformungsrestes? Vorhersage von Materialversagen und Gewährleistung langfristiger Zuverlässigkeit