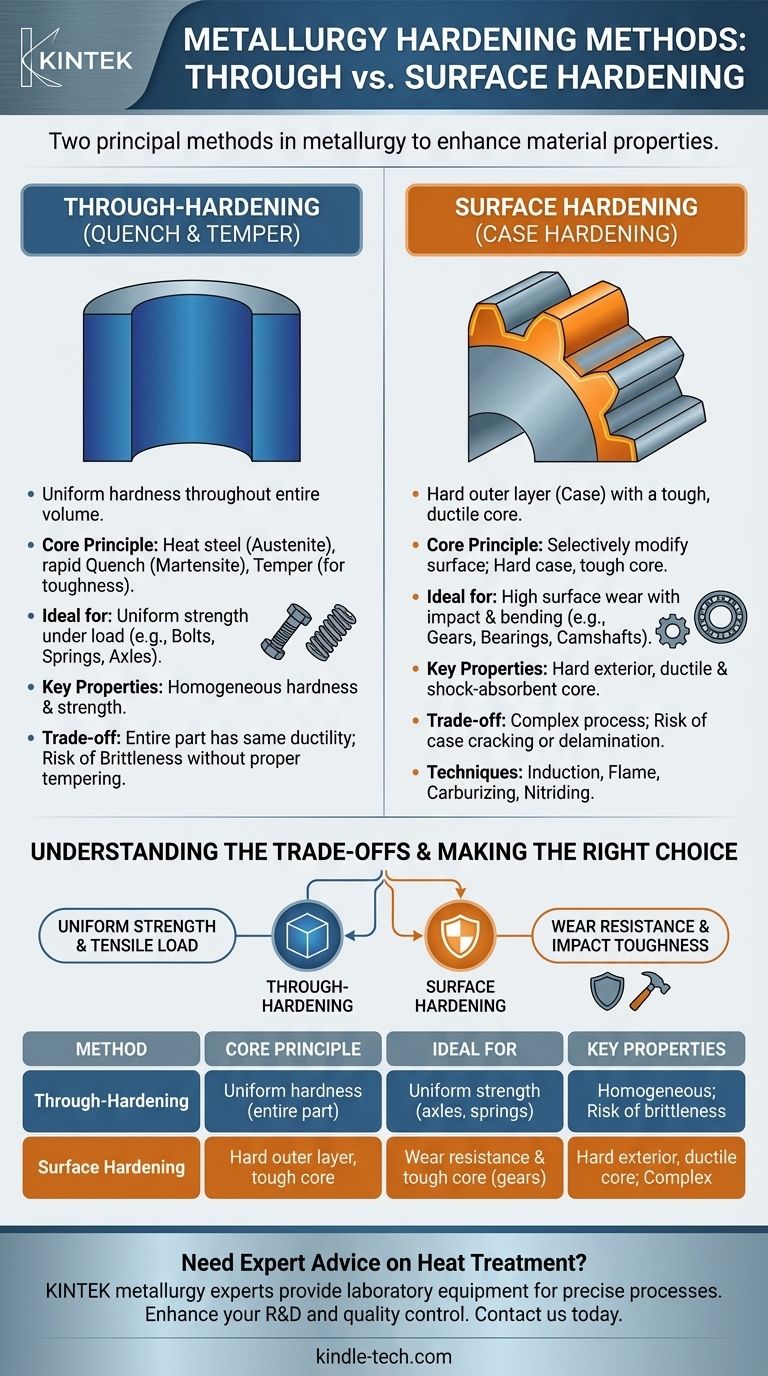

In der Metallurgie sind die beiden Hauptmethoden der Härtung das Durchhärten und das Oberflächenhärten. Das Durchhärten, auch bekannt als Vergüten, verleiht dem gesamten Volumen eines Bauteils eine gleichmäßige Härte. Im Gegensatz dazu erzeugt das Oberflächenhärten oder Einsatzhärten eine extrem harte äußere Schicht, während der innere Kern weicher und duktiler bleibt.

Die Wahl zwischen diesen beiden Methoden ist eine grundlegende technische Entscheidung. Sie erfordert die Abwägung zwischen der Notwendigkeit einer verschleißfesten Außenseite und der Notwendigkeit eines zähen, stoßdämpfenden Kerns, wodurch die Materialeigenschaften direkt auf ihre beabsichtigte mechanische Funktion abgestimmt werden.

Durchhärten: Einheitliche Festigkeit und Härte

Das Durchhärten ist ein Prozess, der darauf abzielt, konsistente mechanische Eigenschaften von der Oberfläche eines Teils bis zu seinem Zentrum zu erzielen.

Das Kernprinzip: Abschrecken und Anlassen

Der Prozess beinhaltet das Erhitzen eines Stahls mit ausreichendem Kohlenstoffgehalt über seine kritische Temperatur und das Halten bei dieser Temperatur, bis sich seine innere Struktur in eine Phase namens Austenit umwandelt.

Anschließend wird der Stahl in einem Medium wie Öl, Wasser oder Gas schnell abgekühlt, d. h. abgeschreckt. Diese schnelle Abkühlung wandelt den Austenit in Martensit um, eine extrem harte und spröde Kristallstruktur.

Da ein vollständig martensisches Teil für die meisten Anwendungen zu spröde ist, wird es einer sekundären Wärmebehandlung namens Anlassen unterzogen. Dabei wird das Teil auf eine niedrigere Temperatur wieder erwärmt, um innere Spannungen abzubauen und seine Zähigkeit zu erhöhen, wenn auch mit einer leichten Abnahme der maximalen Härte.

Wann sollte durchgehärtet werden?

Diese Methode ist ideal für Bauteile, bei denen die Belastung über den gesamten Querschnitt verteilt ist. Sie stellt sicher, dass das Teil unter hohen Zug- oder Torsionsbelastungen Verformungen und Brüchen widersteht.

Häufige Anwendungen sind hochfeste Schrauben, Federn, Achsen und viele Arten von Werkzeugstählen für Matrizen und Schneidwerkzeuge.

Die resultierenden Materialeigenschaften

Das Endergebnis ist ein Bauteil mit homogener Härte und Festigkeit. Diese Gleichmäßigkeit ist entscheidend für eine vorhersagbare Leistung unter Last, bedeutet aber auch, dass das gesamte Teil das gleiche Maß an Duktilität (oder deren Fehlen) aufweist.

Oberflächenhärten: Eine Geschichte von zwei Materialien

Das Oberflächenhärten ist eine Gruppe von Verfahren, die ein Verbundmaterial in einem einzigen Teil erzeugen: eine harte, verschleißfeste „Randschicht“ über einem zähen, duktilen „Kern“.

Das Kernprinzip: Eine harte Randschicht, ein zäher Kern

Im Gegensatz zum Durchhärten modifizieren diese Methoden selektiv nur die Oberflächenschicht. Dies kann durch schnelles Erhitzen und Abschrecken nur der Oberfläche oder durch Veränderung der chemischen Zusammensetzung der Oberfläche erfolgen.

Ziel ist es, nur in der äußeren Schicht harten Martensit zu erzeugen, der Abrieb und Verschleiß widersteht. Der Kern, der nicht beeinflusst wird oder langsamer abkühlt, behält seine ursprünglichen weicheren, zäheren und ermüdungsbeständigeren Eigenschaften.

Wann sollte oberflächengehärtet werden?

Dieser Ansatz eignet sich perfekt für Teile, die hohem Oberflächenverschleiß ausgesetzt sind und gleichzeitig Stoß- und Biegekräften widerstehen müssen, ohne zu brechen.

Zahnräder sind ein klassisches Beispiel. Die Zahnflanken müssen extrem hart sein, um Verschleiß zu widerstehen, aber der Körper des Zahnrads muss zäh sein, um den Stoß beim Eingriff der Zähne ohne Rissbildung aufzunehmen. Weitere Anwendungen sind Nockenwellen, Lager und Kurbelwellen.

Gängige Techniken des Oberflächenhärtens

Methoden wie das Induktionshärten und das Flammhärten verwenden ein lokales, schnelles Erhitzen, gefolgt von einem Abschrecken.

Andere Methoden, wie das Carburieren (Einsatzhärten) und das Nitrieren, beinhalten das Erhitzen des Teils in einer kohlenstoff- oder stickstoffreichen Atmosphäre. Diese Elemente diffundieren in die Oberfläche und erhöhen deren Härtbarkeit vor dem abschließenden Abschrecken.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; die Wahl beinhaltet kritische technische Kompromisse.

Durchhärten: Das Risiko der Sprödigkeit

Ein vollständig gehärtetes, unangelassenes Teil ist extrem spröde und kann bei scharfen Stößen katastrophal versagen. Der Prozess kann auch erhebliche innere Spannungen und Verformungen verursachen, insbesondere bei komplexen Formen. Richtiges Anlassen ist unerlässlich, erfordert jedoch eine präzise Steuerung.

Oberflächenhärten: Komplexität und Delamination

Oberflächenhärtungsverfahren können komplexer und kostspieliger sein und erfordern spezielle Ausrüstung. Es gibt auch eine physikalische Grenze für die Tiefe der gehärteten Randschicht. Bei extremer Überlastung besteht die Gefahr, dass die gehärtete Schicht reißt oder sich vom weicheren Kern ablöst (Delamination).

Der Einfluss der Materialauswahl

Die Materialauswahl ist von größter Bedeutung. Das Durchhärten erfordert mittel- bis hochkohlenstoffhaltige Stähle, um eine signifikante Härte zu erreichen. Umgekehrt sind viele Oberflächenhärtungstechniken wie das Carburieren speziell für niedrigkohlenstoffhaltige Stähle konzipiert, die einen zähen Kern haben, aber nicht effektiv durchgehärtet werden können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode hängt von den mechanischen Anforderungen des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Festigkeit und Widerstandsfähigkeit gegen Zugbelastungen liegt: Das Durchhärten ist die überlegene Wahl, da es durchweg gleichmäßige Eigenschaften im gesamten Bauteil gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit in Kombination mit Stoßzähigkeit liegt: Das Oberflächenhärten bietet die ideale Kombination aus einer harten Außenseite und einem duktilen, stoßdämpfenden Kern.

Das Verständnis dieser grundlegenden Unterscheidung ermöglicht es Ihnen, Bauteile zu konstruieren, die nicht nur hart, sondern perfekt für ihre Aufgabe geeignet sind.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Ideal für | Schlüsseleigenschaften |

|---|---|---|---|

| Durchhärten | Erhitzen und Abschrecken des gesamten Teils für gleichmäßige Härte. | Teile, die gleichmäßige Festigkeit benötigen (Achsen, Federn, Schrauben). | Homogene Härte und Festigkeit; Risiko der Sprödigkeit. |

| Oberflächenhärten | Härtet nur die äußere Schicht und hinterlässt einen zähen Kern. | Teile, die verschleißfeste Oberflächen und zähe Kerne benötigen (Zahnräder, Lager). | Harte Außenseite, duktiler Kern; komplexer Prozess, Risiko der Delamination. |

Benötigen Sie fachkundige Beratung zur Wärmebehandlung Ihrer Bauteile?

Die Wahl der richtigen Härtungsmethode ist entscheidend für die Leistung, Haltbarkeit und Kosteneffizienz Ihres Bauteils. Die Metallurgie-Experten von KINTEK sind für Sie da.

Wir sind spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für präzise Wärmebehandlungsprozesse erforderlich sind. Egal, ob Sie durchgehärtete Werkzeuge oder oberflächengehärtete Getriebeteile entwickeln, wir können Ihre F&E- und Qualitätskontrollprozesse mit zuverlässigen Lösungen unterstützen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung