Im Kern lässt sich ein Elektrolichtbogenofen (ELO) entlang zweier Hauptachsen klassifizieren: der Art des verwendeten elektrischen Stroms und der Methode, mit der er Wärme auf das Material überträgt. Die gängigsten Typen sind Wechselstrom (AC)- und Gleichstrom (DC)-Öfen, die hauptsächlich eine direkte Lichtbogen-Heizmethode verwenden. Eine weniger gebräuchliche indirekte Lichtbogen-Methode wird für spezialisiertere Anwendungen eingesetzt.

Die Wahl zwischen Ofentypen hängt nicht davon ab, welcher universell „besser“ ist, sondern welcher am besten zu einem bestimmten Betriebsziel passt. Die Entscheidung wägt anfängliche Investitionskosten gegen langfristige Betriebseffizienz, Energieverbrauch und das zu verarbeitende Material ab.

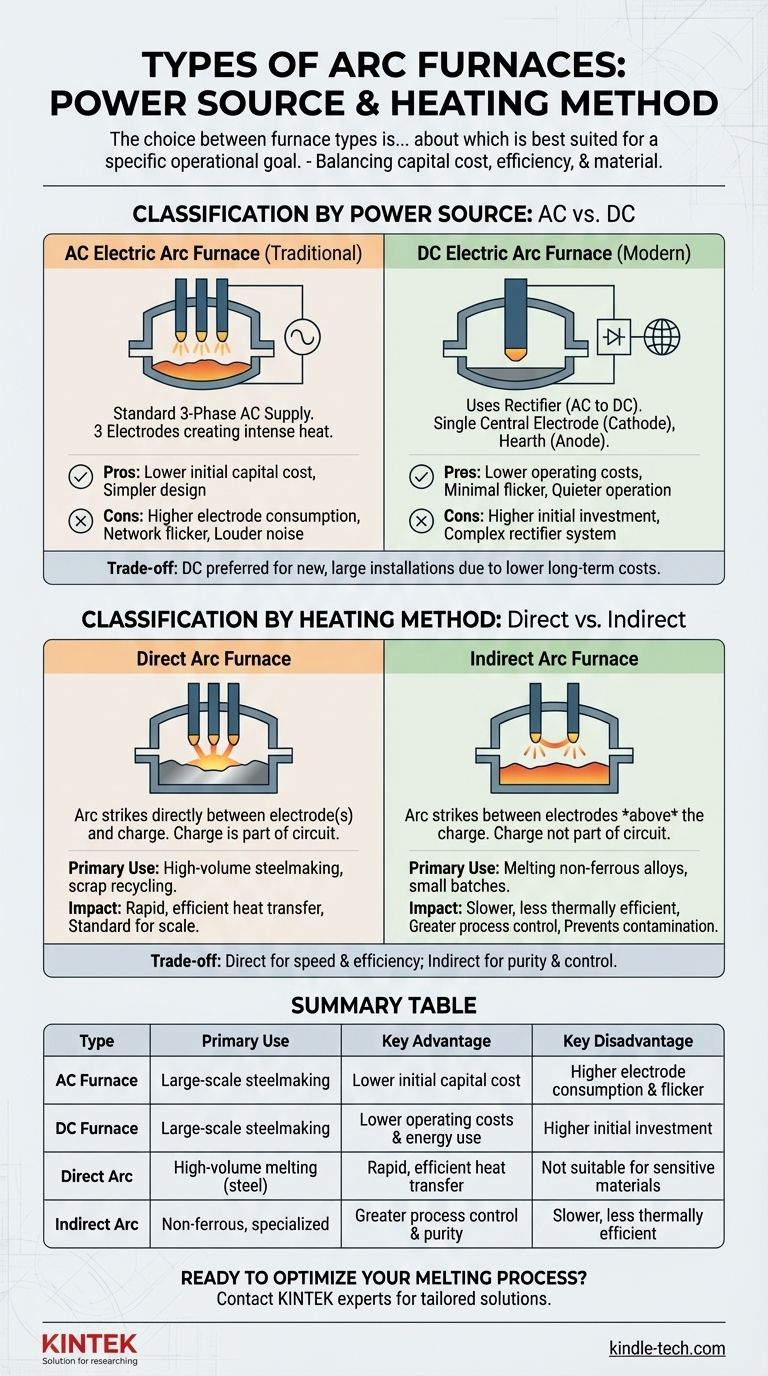

Klassifizierung nach Stromquelle: AC vs. DC

Die grundlegendste Unterscheidung bei modernen Lichtbogenöfen ist das von ihnen verwendete elektrische Energiesystem. Diese Wahl hat erhebliche Auswirkungen auf Kosten, Effizienz und Umweltauswirkungen.

Der AC-Elektrolichtbogenofen (ELO)

Die traditionelle und historisch gängigere Bauweise ist der AC-Ofen. Er arbeitet mit einer standardmäßigen dreiphasigen Wechselstromversorgung.

Drei separate Graphitelektroden werden in den Ofen abgesenkt, eine für jede Phase der Stromversorgung. Der starke Lichtbogen bildet sich zwischen den Spitzen dieser Elektroden und der darunter liegenden metallischen Charge (Schrott), wodurch intensive Hitze entsteht.

Der DC-Elektrolichtbogenofen (ELO)

Der DC-Ofen ist eine modernere Weiterentwicklung der Technologie. Er verwendet einen Gleichrichter, um Wechselstrom aus dem Netz in Gleichstrom umzuwandeln.

Diese Bauweise verwendet typischerweise eine einzelne, große Graphitelektrode in der Mitte des Ofens als Kathode. Eine elektrische Verbindung im Boden des Ofenherdes fungiert als Anode, und der Lichtbogen bildet sich zwischen der Mittelelektrode und der Charge.

Klassifizierung nach Heizmethode: Direkt vs. Indirekt

Die zweite Klassifizierung beschreibt, wie die Energie des Lichtbogens physikalisch auf die Charge übertragen wird. Diese Unterscheidung definiert die primäre Anwendung des Ofens.

Der Direktlichtbogenofen

In einem Direktlichtbogenofen wird der Lichtbogen direkt zwischen der/den Elektrode(n) und der metallischen Charge gezündet. Das Material selbst wird Teil des Stromkreises.

Dieser direkte Kontakt sorgt für eine extrem schnelle und effiziente Wärmeübertragung, was ihn zur Standardmethode für die großvolumige Stahlerzeugung und das Schrottrecycling macht. Sowohl AC- als auch DC-Öfen, die zur Stahlproduktion eingesetzt werden, sind fast ausschließlich Direktlichtbogenkonstruktionen.

Der Indirektlichtbogenofen

In einem Indirektlichtbogenofen wird der Lichtbogen zwischen zwei Elektroden gezündet, die über der Charge positioniert sind. Die Charge ist nicht Teil des Stromkreises.

Die Wärme wird hauptsächlich durch Strahlung vom Lichtbogen und der feuerfesten Auskleidung des Ofens auf das Material übertragen. Diese Methode ist langsamer und thermisch weniger effizient, bietet aber eine größere Kontrolle und verhindert, dass die Charge durch den Lichtbogen verunreinigt wird. Sie wird zum Schmelzen von Nichteisenlegierungen und in kleineren Anwendungen im Labormaßstab eingesetzt.

Die Kompromisse verstehen

Jedes Design bietet eine einzigartige Reihe von betrieblichen Vor- und Nachteilen. Die Industrie tendiert bei neuen, großtechnischen Anlagen aufgrund der geringeren Betriebskosten zur DC-Technologie.

AC-Ofen: Vor- und Nachteile

Der Hauptvorteil eines AC-Ofens sind seine geringeren anfänglichen Investitionskosten und sein einfacheres Design, da er kein teures Gleichrichtersystem benötigt.

Sein Betrieb führt jedoch zu einem höheren Elektrodenverbrauch, störenderem Netzflimmern und deutlich höheren Geräuschpegeln im Vergleich zu einem DC-Ofen.

DC-Ofen: Vor- und Nachteile

Die Hauptvorteile eines DC-Ofens sind seine Betriebseffizienzen. Er zeichnet sich durch einen geringeren Elektroden- und Energieverbrauch aus, erzeugt minimales Netzflimmern und arbeitet wesentlich leiser.

Der Hauptnachteil sind die höheren Anfangsinvestitionen, die für den Hochleistungsgleichrichter und das komplexere Gesamtsystem erforderlich sind.

Auswirkungen der direkten vs. indirekten Beheizung

Die Wahl hier wird fast ausschließlich durch die Anwendung bestimmt. Die direkte Beheizung ist unübertroffen in Geschwindigkeit und Energieeffizienz beim Schmelzen von Stahl im großen Maßstab. Die indirekte Beheizung wird gewählt, wenn die Prozessreinheit entscheidend ist und direkter Kontakt mit dem starken Lichtbogen dem Endprodukt chemisch schaden würde.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Lichtbogenofentechnologie ist eine strategische Entscheidung, die direkt auf Ihre Produktionsprioritäten und Ihr Finanzmodell abgestimmt sein sollte.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stahlproduktion mit maximaler Effizienz liegt: Ein moderner DC-Direktlichtbogenofen ist die überlegene Wahl aufgrund seiner geringeren langfristigen Betriebskosten und der reduzierten Auswirkungen auf das Stromnetz.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten für die Stahlerzeugung liegt: Ein traditioneller AC-Direktlichtbogenofen bleibt eine praktikable und bewährte Option, obwohl Sie einen höheren Verbrauch an Elektroden und Energie berücksichtigen müssen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Nichteisenmetallen oder kleinen, spezialisierten Chargen liegt: Ein Indirektlichtbogenofen bietet die notwendige Prozesskontrolle und Reinheit und schützt das Material vor direktem Lichtbogenkontakt.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Klassifizierungen, die Technologie auszuwählen, die Ihren spezifischen betrieblichen und finanziellen Zielen am besten dient.

Übersichtstabelle:

| Typ | Primäre Anwendung | Hauptvorteil | Hauptnachteil |

|---|---|---|---|

| AC-Ofen | Großtechnische Stahlerzeugung | Geringere anfängliche Investitionskosten | Höherer Elektrodenverbrauch & Netzflimmern |

| DC-Ofen | Großtechnische Stahlerzeugung | Geringere Betriebskosten & Energieverbrauch | Höhere Anfangsinvestition |

| Direktlichtbogen | Großvolumiges Schmelzen (Stahl, Schrott) | Schnelle, effiziente Wärmeübertragung | Nicht geeignet für empfindliche Materialien |

| Indirektlichtbogen | Nichteisenmetalle, spezialisierte Chargen | Größere Prozesskontrolle & Reinheit | Langsamer, weniger thermisch effizient |

Bereit, Ihren Schmelzprozess zu optimieren? Die richtige Lichtbogenofentechnologie ist entscheidend, um Ihre Produktionsziele in Bezug auf Effizienz, Kosten und Materialqualität zu erreichen. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, den perfekten Ofen für Ihre Anwendung auszuwählen, sei es für die großtechnische Stahlerzeugung oder das spezialisierte Metallschmelzen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Was ist RF-Magnetronsputtern? Ein Leitfaden zur Abscheidung isolierender Dünnschichten