Im Wesentlichen unterscheiden sich die Pyrolyseverfahren durch ihre Heizrate und Reaktionszeit. Die drei Haupttypen sind die langsame, schnelle und Blitzpyrolyse, die jeweils darauf ausgelegt sind, ein anderes Hauptprodukt zu maximieren: Biochar (ein Feststoff), Bioöl (eine Flüssigkeit) oder Synthesegas (ein Gas). Die gewählte Methode ist eine direkte Funktion des Endprodukts, das Sie erzeugen möchten.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Geschwindigkeit, mit der Sie organisches Material in einer sauerstofffreien Umgebung erhitzen, dessen endgültigen chemischen Zustand grundlegend bestimmt. Langsamere Prozesse erzeugen stabile Feststoffe, während extrem schnelle Prozesse die flüssigen und gasförmigen Zwischenprodukte „einfrieren“, bevor sie weiter zerfallen können.

Das Kernprinzip: Was ist Pyrolyse?

Eine Grundlage in der thermischen Zersetzung

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer inerten Atmosphäre. Sie beinhaltet eine Änderung der chemischen Zusammensetzung und ist irreversibel.

Entscheidend ist, dass dieser Prozess in Abwesenheit von Sauerstoff stattfindet. Dies verhindert die Verbrennung und zersetzt stattdessen komplexe organische Materialien wie Biomasse, Kunststoffe oder Abfälle in eine Mischung aus festen, flüssigen und gasförmigen Produkten.

Die drei Hauptprodukte

Unabhängig von der Methode liefert die Pyrolyse drei Kernprodukte in unterschiedlichen Verhältnissen:

- Biochar: Ein stabiler, kohlenstoffreicher Feststoff.

- Bioöl (Pyrolyseöl): Eine dichte, saure Flüssigkeitsmischung aus oxygenierten organischen Verbindungen.

- Synthesegas: Eine Mischung aus nicht kondensierbaren, brennbaren Gasen wie Wasserstoff (H₂), Kohlenmonoxid (CO), Kohlendioxid (CO₂) und Methan (CH₄).

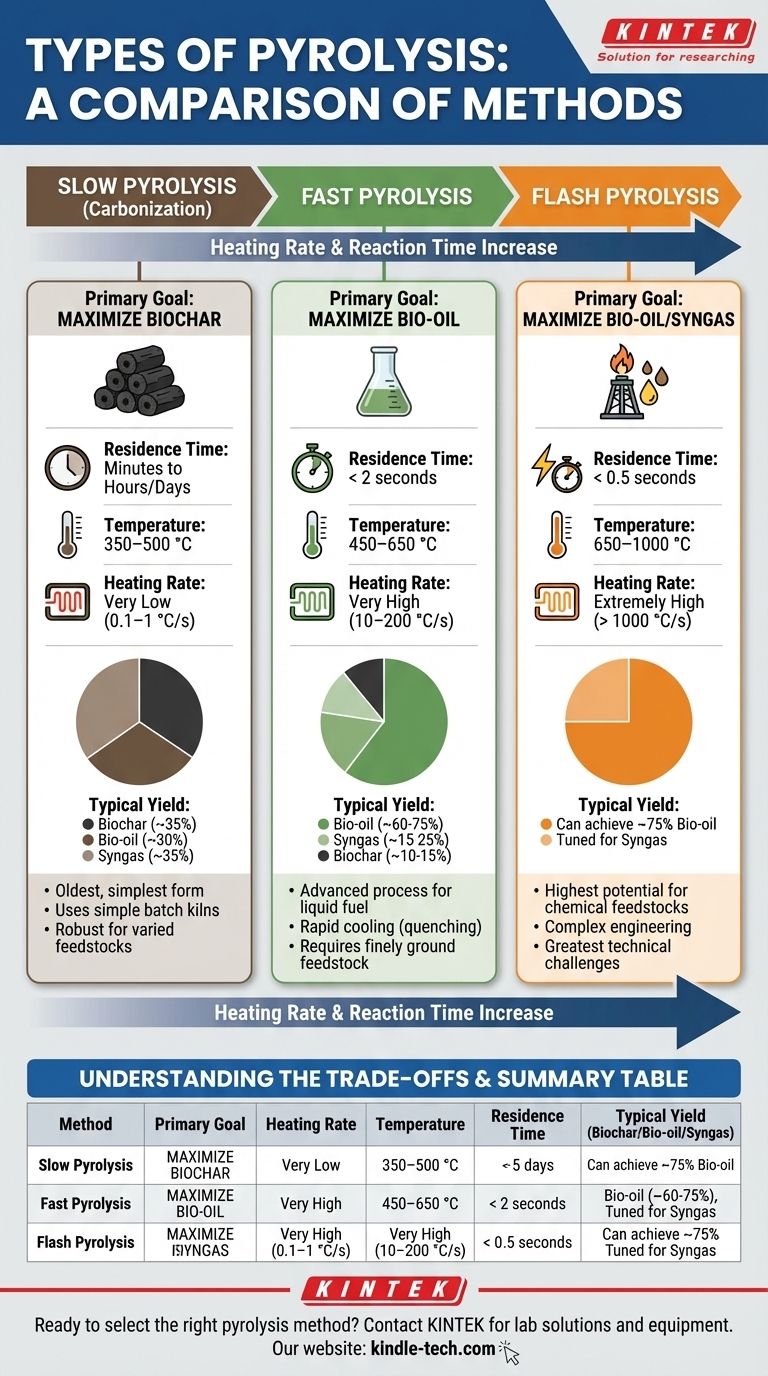

Die drei primären Pyrolyseverfahren

Der grundlegende Unterschied zwischen den Pyrolyseverfahren liegt in der Steuerung der Reaktionsbedingungen – Temperatur, Heizrate und Verweilzeit –, um die Bildung eines Produkts gegenüber den anderen zu begünstigen.

Langsame Pyrolyse (Karbonisierung)

Dies ist die älteste und einfachste Form der Pyrolyse, oft als Karbonisierung bezeichnet.

Ihr Hauptziel ist es, die Ausbeute an Biochar zu maximieren. Der Prozess verwendet langsame Heizraten über einen langen Zeitraum, wodurch flüchtige Bestandteile entweichen können, während sich die feste Kohlenstoffstruktur bildet und stabilisiert.

- Heizrate: Sehr niedrig (0,1–1 °C/s)

- Temperatur: Moderat (350–500 °C)

- Verweilzeit: Lang (Minuten bis Stunden oder sogar Tage)

- Typische Ausbeute: Hoher Biochar-Anteil (~35 %), moderater Bioöl-Anteil (~30 %) und Synthesegas-Anteil (~35 %).

Stellen Sie sich dies als das industrielle Äquivalent zur jahrhundertelangen Holzkohleherstellung vor.

Schnelle Pyrolyse

Dies ist ein fortschrittlicherer Prozess, der darauf ausgelegt ist, Biomasse in einen flüssigen Brennstoff umzuwandeln.

Ihr Hauptziel ist es, die Ausbeute an Bioöl zu maximieren. Dies wird erreicht, indem das Ausgangsmaterial extrem schnell auf Zersetzungstemperatur erhitzt und die Dämpfe dann schnell abgekühlt – oder „abgeschreckt“ – werden, um zu verhindern, dass sie weiter zu Gasen zerfallen.

- Heizrate: Sehr hoch (10–200 °C/s)

- Temperatur: Moderat bis hoch (450–650 °C)

- Verweilzeit: Sehr kurz (< 2 Sekunden)

- Typische Ausbeute: Hoher Bioöl-Anteil (~60-75 %), moderater Synthesegas-Anteil (~15-25 %), geringer Biochar-Anteil (~10-15 %).

Der Erfolg der schnellen Pyrolyse hängt von der Verwendung fein gemahlener Ausgangsmaterialien für einen schnellen Wärmeübergang ab.

Blitzpyrolyse

Die Blitzpyrolyse stellt das extreme Ende des Geschwindigkeitsspektrums dar und treibt die Bedingungen an, um die Flüssigkeits- und Gasproduktion zu maximieren.

Ihr Hauptziel ist es, Bioöl und Synthesegas zu maximieren, oft um spezifische hochwertige Chemikalien anzusteuern. Die technische Umsetzung ist komplexer und erfordert spezielle Reaktoren, die einen nahezu sofortigen Wärmeübergang ermöglichen.

- Heizrate: Extrem hoch (> 1000 °C/s)

- Temperatur: Hoch (650–1000 °C)

- Verweilzeit: Extrem kurz (< 0,5 Sekunden)

- Typische Ausbeute: Kann sehr hohe Bioöl-Ausbeuten (~75 %) erzielen oder je nach Temperatur auf die Förderung der Synthesegasproduktion abgestimmt werden.

Diese Methode bietet das höchste Potenzial für die Herstellung chemischer Ausgangsstoffe, birgt aber auch die größten technischen Herausforderungen.

Die Abwägungen verstehen

Die Wahl eines Pyrolyseverfahrens ist eine Übung im Abwägen von Projektzielen gegen betriebliche Komplexität und Kosten.

Biochar vs. Bioöl: Eine grundlegende Wahl

Der bedeutendste Kompromiss besteht zwischen den Hauptprodukten. Die langsame Pyrolyse liefert einen stabilen Feststoff (Biochar), der einfach zu handhaben ist und Anwendungen in der Landwirtschaft (Bodenverbesserung) und Metallurgie findet.

Die schnelle und Blitzpyrolyse erzeugen eine Flüssigkeit (Bioöl), die energiereich und transportabel ist, aber auch sauer, instabil ist und eine erhebliche Aufbereitung erfordert, um als herkömmlicher Brennstoff verwendet werden zu können.

Die technische Herausforderung der Geschwindigkeit

Mit zunehmender Heizrate und Geschwindigkeit des Prozesses steigt auch die technische Komplexität.

Die langsame Pyrolyse kann in relativ einfachen Batch-Öfen oder Reaktoren durchgeführt werden. Schnelle und Blitzpyrolyse erfordern fortschrittliche Systeme wie Wirbelschicht- oder Ablationsreaktoren, eine präzise Aufbereitung des Ausgangsmaterials (Trocknen und Mahlen) und robuste Abschrecksysteme. Dies führt direkt zu höheren Kapital- und Betriebskosten.

Empfindlichkeit des Ausgangsmaterials

Schnellere Pyrolyseverfahren sind weitaus empfindlicher gegenüber den Eigenschaften des Ausgangsmaterials. Für einen schnellen Wärmeübergang muss die Biomasse einen geringen Feuchtigkeitsgehalt und eine sehr geringe Partikelgröße aufweisen.

Die langsame Pyrolyse ist nachsichtiger und kann größere, vielfältigere und feuchtere Ausgangsmaterialien verarbeiten, was sie zu einer robusteren Wahl für unverarbeitete Abfallströme macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl sollte ausschließlich von Ihrem gewünschten Ergebnis und Ihren betrieblichen Möglichkeiten bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines stabilen Feststoffs zur Bodenverbesserung, Kohlenstoffabscheidung oder als fester Brennstoff liegt: Die langsame Pyrolyse ist die direkteste, robusteste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines flüssigen Brennstoffs oder eines chemischen Zwischenprodukts aus Biomasse liegt: Die schnelle Pyrolyse ist die etablierte Technologie zur Maximierung der Bioöl-Ausbeuten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rückgewinnung von hochwertigen Chemikalien oder Synthesegas mit fortschrittlicher Technologie liegt: Die Blitzpyrolyse bietet die höchsten potenziellen Ausbeuten, bringt aber die größte technische Komplexität mit sich.

Letztendlich ist die Wahl des Pyrolyseverfahrens eine strategische Entscheidung, die die Reaktionsphysik mit dem Markt für Ihr Endprodukt in Einklang bringt.

Zusammenfassungstabelle:

| Methode | Hauptziel | Heizrate | Temperatur | Verweilzeit | Typische Ausbeute (Biochar/Bioöl/Synthesegas) |

|---|---|---|---|---|---|

| Langsame Pyrolyse | Biochar maximieren | 0,1–1 °C/s | 350–500 °C | Minuten bis Stunden | ~35% / ~30% / ~35% |

| Schnelle Pyrolyse | Bioöl maximieren | 10–200 °C/s | 450–650 °C | < 2 Sekunden | ~10-15% / ~60-75% / ~15-25% |

| Blitzpyrolyse | Bioöl/Synthesegas maximieren | > 1000 °C/s | 650–1000 °C | < 0,5 Sekunden | Kann ~75% Bioöl erreichen |

Bereit, die richtige Pyrolysemethode für die Ziele Ihres Labors auszuwählen? Die Experten von KINTEK helfen Ihnen, die Abwägungen zwischen der Produktion von Biochar, Bioöl und Synthesegas zu navigieren. Wir sind spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um Ihren gewählten Pyrolyseprozess effizient und zuverlässig zu implementieren. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und Ihre Ergebnisse der thermischen Zersetzung zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg