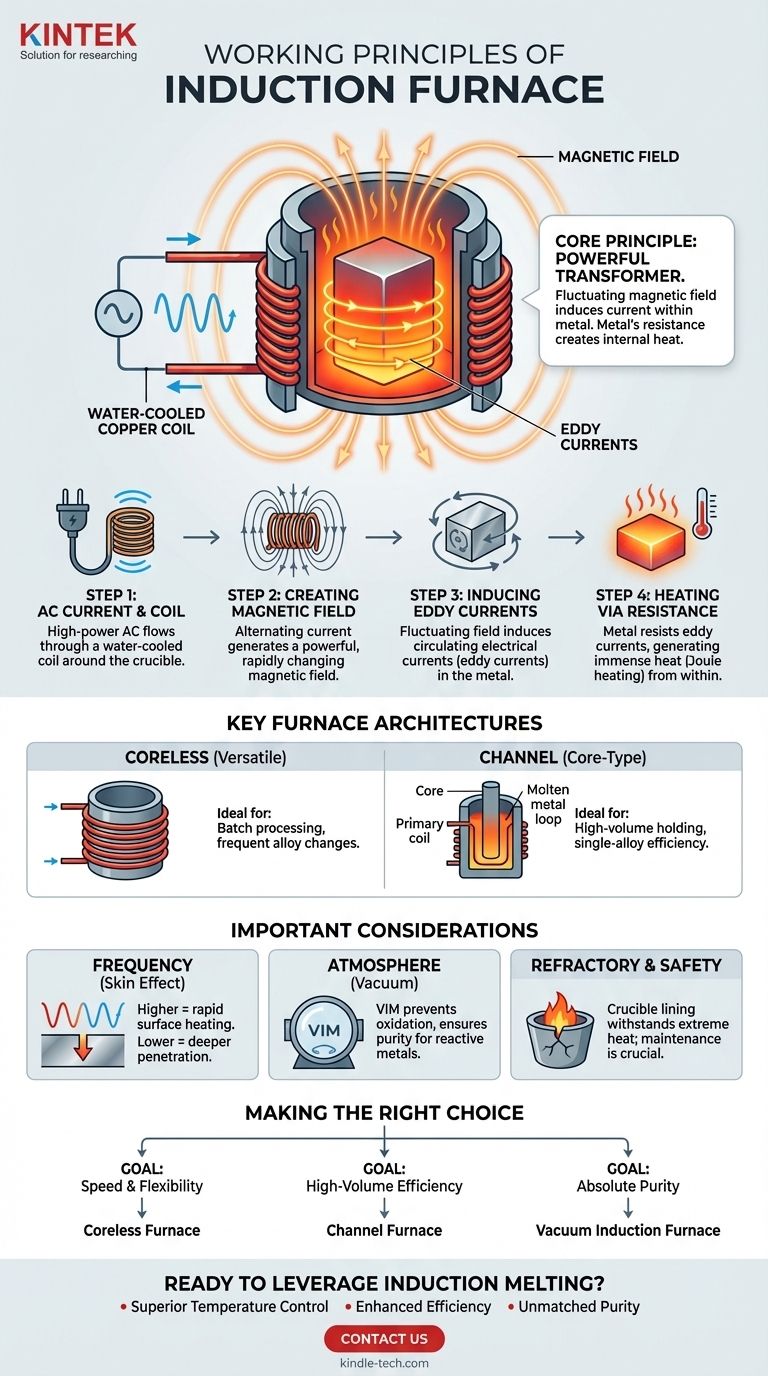

Im Kern ist ein Induktionsofen ein leistungsstarker Transformator. Er verwendet ein fluktuierendes Magnetfeld, um direkt im zu schmelzenden Metall einen elektrischen Strom zu induzieren. Der elektrische Widerstand des Metalls gegen diesen internen Strom erzeugt intensive, schnelle Wärme, die es von innen nach außen schmilzt, ohne dass eine externe Flamme oder Heizelemente Kontakt haben.

Das Grundprinzip besteht nicht darin, dem Metall Wärme zuzuführen, sondern das Metall zu seiner eigenen Wärmequelle zu machen. Dies wird durch elektromagnetische Induktion erreicht, dasselbe physikalische Gesetz, das die Funktionsweise von elektrischen Transformatoren regelt.

Das Kernprinzip: Eine schrittweise Aufschlüsselung

Der gesamte Prozess beruht auf der präzisen Anwendung fundamentaler elektromagnetischer Gesetze, die elektrische Energie mit bemerkenswerter Effizienz in Wärme umwandeln.

Schritt 1: Der Wechselstrom und die Spule

Alles beginnt mit einer Stromversorgung, die einen Hochleistungswechselstrom (AC) durch eine große, oft wassergekühlte Kupferwicklung sendet. Diese Spule ist typischerweise um einen Tiegel oder eine Kammer gewickelt, die den leitfähigen Metallschmelzgut enthält.

Schritt 2: Erzeugung des Magnetfeldes

Während der Wechselstrom fließt und seine Richtung in der Spule ständig umkehrt, erzeugt er ein starkes und sich schnell änderndes Magnetfeld im Raum in der Mitte der Spule, wo sich das Metall befindet.

Schritt 3: Induzieren von Wirbelströmen

Gemäß den Gesetzen des Elektromagnetismus (insbesondere dem Induktionsgesetz von Faraday) induziert dieses fluktuierende Magnetfeld zirkulierende elektrische Ströme im leitfähigen Metallschmelzgut. Diese internen, zirkulären Ströme werden als Wirbelströme bezeichnet.

Schritt 4: Erwärmung durch Widerstand

Das Metall leistet Widerstand gegen den Fluss dieser induzierten Wirbelströme. Dieser elektrische Widerstand erzeugt immense Wärme direkt im Metall selbst, ein Phänomen, das als Joulesche Wärme bekannt ist. Diese Wärme erhöht die Temperatur des Metalls schnell auf seinen Schmelzpunkt und darüber hinaus.

Der eingebaute Rühreffekt

Die gleichen elektromagnetischen Kräfte, die Wirbelströme induzieren, erzeugen auch eine starke Rührwirkung im geschmolzenen Metallbad. Diese natürliche Zirkulation stellt sicher, dass die Schmelze homogen ist, was für die Herstellung hochwertiger Legierungen exakter Zusammensetzung entscheidend ist.

Verständnis der wichtigsten Ofenarchitekturen

Obwohl das Prinzip dasselbe ist, kann die physische Bauweise des Ofens erheblich variieren, was seine ideale Anwendung beeinflusst. Diese Variationen beziehen sich hauptsächlich darauf, wie das Magnetfeld mit dem Metallschmelzgut gekoppelt wird.

Tiegelinduktionsöfen (kernlos)

Dies ist die gebräuchlichste Bauweise. Die Induktionsspule umgibt direkt einen feuerfest ausgekleideten Tiegel, der das Metall enthält. Es gibt keinen Eisenkern, der die Spule und das Metall verbindet.

Diese Bauweise ist sehr vielseitig, eignet sich hervorragend zum Schmelzen einer breiten Palette von Metallen und ist ideal für Anwendungen, die häufige Änderungen der Legierungszusammensetzung erfordern (Chargenbetrieb).

Kanalöfen (Kerninduktionsöfen)

Diese Bauweise funktioniert viel mehr wie ein traditioneller Transformator. Sie verfügt über einen Eisenkern, eine Primärspule und eine sekundäre „Spule“, die durch einen geschlossenen Kreislauf aus geschmolzenem Metall gebildet wird.

Die Wärme wird in dieser spezifischen Schmelzmetallschleife erzeugt und zirkuliert in das Hauptofengefäß. Diese Öfen sind äußerst energieeffizient, eignen sich jedoch am besten zum Halten und Überhitzen sehr großer Mengen eines einzelnen Metalltyps, nicht für häufige Legierungswechsel.

Häufige Fallstricke und Betriebsüberlegungen

Das Verständnis der Prinzipien bedeutet auch, die betrieblichen Nuancen und Einschränkungen zu erkennen, die sich daraus ergeben.

Die Bedeutung der Frequenz

Die Frequenz des Wechselstroms ist ein kritischer Parameter. Höhere Frequenzen konzentrieren den Strom auf der Oberfläche des Metalls („Skin-Effekt“), was zu einer sehr schnellen Erwärmung kleinerer Chargen führt. Niedrigere Frequenzen dringen tiefer ein, was besser für das Schmelzen größerer Chargen ist.

Die Rolle der Atmosphäre

Die meisten Induktionsschmelzprozesse finden an der offenen Luft statt. Bei reaktiven Metallen wie Titan oder Superlegierungen muss der Prozess jedoch in einem Vakuuminduktionsofen (VIO) durchgeführt werden. Durch die Entfernung von Luft und anderen Gasen verhindert das Vakuum, dass das geschmolzene Metall oxidiert oder verunreinigt wird, wodurch maximale Reinheit gewährleistet wird.

Feuerfestmaterial und Sicherheit

Die Wärme wird im Schmelzgut und nicht in den Ofenwänden erzeugt. Die intensive Temperatur des geschmolzenen Metalls bedeutet jedoch, dass die feuerfeste Auskleidung des Tiegels extremen Belastungen ausgesetzt ist. Die richtige Auswahl und Wartung dieser Auskleidung ist für einen sicheren und effizienten Betrieb von größter Bedeutung.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Bauart eines Induktionsofens wird auf der Grundlage des gewünschten Ergebnisses ausgewählt, von der Rohproduktion bis zur Hightech-Fertigung.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Chargenflexibilität liegt: Ein kernloser Ofen ist der Industriestandard, mit dem Sie schnell und effizient verschiedene Legierungen schmelzen können.

- Wenn Ihr Hauptaugenmerk auf der Effizienz bei großen Mengen einer einzigen Legierung liegt: Ein Kanalofen bietet eine überlegene Energieeffizienz zum Halten und Verarbeiten großer, kontinuierlicher Schmelzen.

- Wenn Ihr Hauptaugenmerk auf absoluter Materialreinheit liegt: Ein Vakuuminduktionsofen ist die einzige Wahl für die Herstellung von Hochleistungslegierungen, die frei von atmosphärischen Verunreinigungen sind.

Letztendlich bietet das Funktionsprinzip des Induktionsofens eine saubere, umschlossene und kontrollierbare Methode zum Schmelzen von Metallen mit beispielloser Präzision.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| AC-Stromversorgung | Erzeugt hochfrequenten Wechselstrom. |

| Wasserkühlung Spule | Erzeugt ein starkes, fluktuierendes Magnetfeld. |

| Metallschmelzgut | Wirkt als Sekundärkreis; Wirbelströme erzeugen interne Wärme (Joulesche Wärme). |

| Tiegel/Feuerfestmaterial | Hält das geschmolzene Metall und hält extremen Temperaturen stand. |

Sind Sie bereit, die Präzision des Induktionsschmelzens in Ihrem Labor zu nutzen?

Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborgeräten spezialisiert, einschließlich Induktionsöfen, die für Forschung und Entwicklung maßgeschneidert sind. Ob Sie die Flexibilität eines kernlosen Ofens für die Legierungsentwicklung oder die ultimative Reinheit eines Vakuuminduktionsofens benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung.

Wir bieten:

- Überlegene Temperaturkontrolle: Erreichen Sie exakte Schmelzpunkte für konsistente, hochwertige Ergebnisse.

- Verbesserte Effizienz: Reduzieren Sie den Energieverbrauch und die Schmelzzeiten durch direkte interne Erwärmung.

- Unübertroffene Reinheit: Verarbeiten Sie reaktive Metalle in einer kontrollierten Atmosphäre mit unseren Vakuumlösungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Induktionsofen von KINTEK Ihre Materialwissenschafts- und Metallurgieprojekte voranbringen kann. Lassen Sie uns Ihre Herausforderungen wegschmelzen!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Ist Löten oder Schweißen günstiger? Eine detaillierte Kostenanalyse für Ihr Projekt

- Was ist die Auswirkung der Druckerhöhung während des Sinterns? Maximale Dichte und überlegene Leistung erzielen

- Welche Produkte werden durch Heißpressen hergestellt? Erzielen Sie maximale Dichte und Leistung für Ihre Komponenten

- Kann man einen elektrischen Lichtbogen im Vakuum erzeugen? Wie Hochspannung Plasma in einem Vakuum erzeugt

- Warum unterliegen hartgelötete Verbindungen Ermüdungsversagen? Die kritischen Faktoren für langlebige Verbindungen verstehen