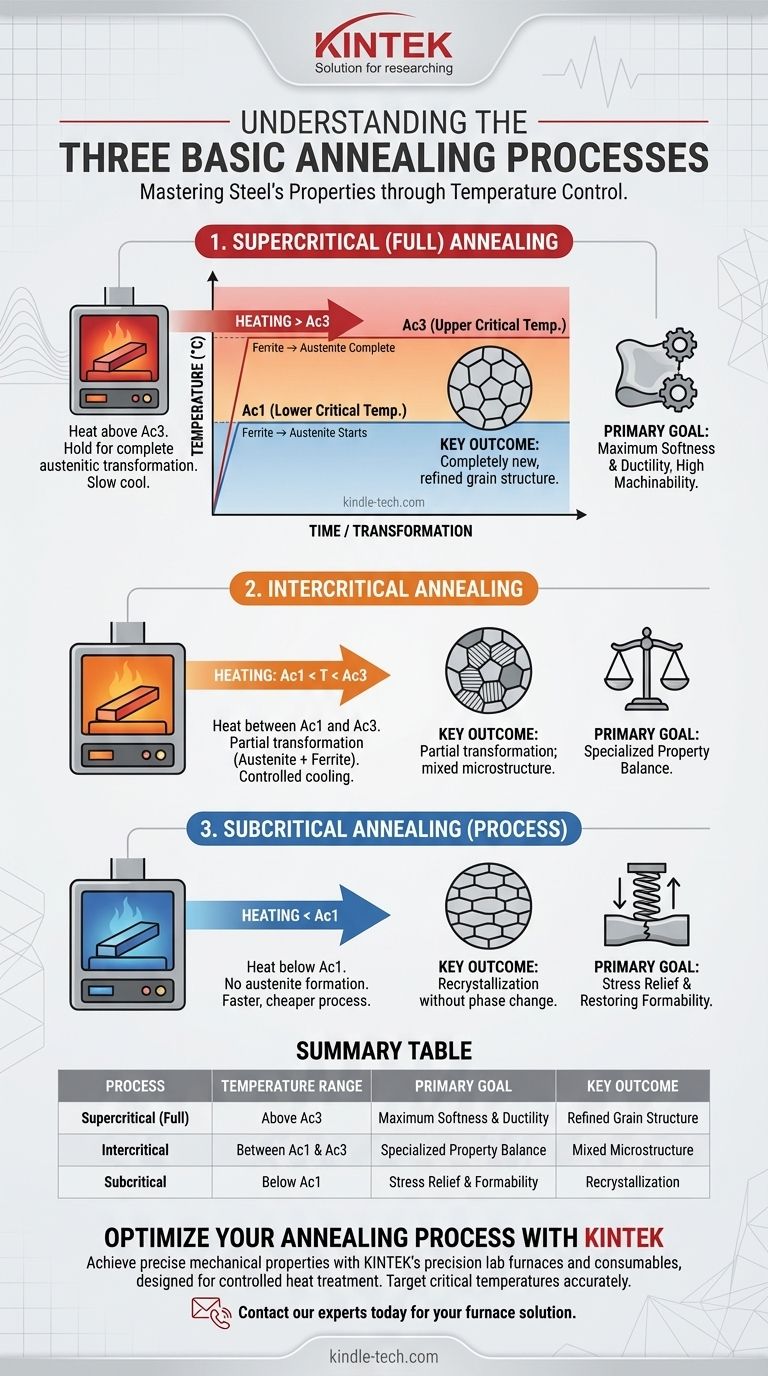

Die drei grundlegenden Glühprozesse werden durch die Temperatur definiert, auf die der Stahl relativ zu seinen kritischen Umwandlungspunkten erhitzt wird. Sie sind die überkritische (oder volle) Glühung, bei der der Stahl über seine obere kritische Temperatur (Ac3) erhitzt wird; die interkritische Glühung, bei der er zwischen seinen unteren (Ac1) und oberen (Ac3) kritischen Temperaturen erhitzt wird; und die subkritische Glühung, bei der er knapp unter die untere kritische Temperatur (Ac1) erhitzt wird.

Der spezifische Glühprozess, den Sie wählen, ist nicht willkürlich; es ist eine präzise Entscheidung, die auf einem Schlüsselfaktor beruht: der Temperatur. Ob Sie den Stahl über, zwischen oder unter seine kritischen Umwandlungspunkte erhitzen, bestimmt direkt die Veränderung seiner inneren Mikrostruktur und damit seiner endgültigen mechanischen Eigenschaften wie Weichheit, Duktilität und Bearbeitbarkeit.

Die Grundlage: Die kritischen Temperaturen von Stahl

Um das Glühen zu verstehen, müssen Sie zuerst die thermischen „Wahrzeichen“ im Stahl verstehen. Dies sind nicht nur Zahlen auf einer Tabelle; es sind Temperaturen, bei denen sich die Kristallstruktur des Stahls grundlegend reorganisiert.

Die untere kritische Temperatur (Ac1)

Beim Erhitzen eines typischen Kohlenstoffstahls ist Ac1 die Temperatur, bei der die anfängliche Struktur aus Ferrit und Zementit (Perlit) beginnt, sich in eine neue Kristallstruktur namens Austenit umzuwandeln.

Die obere kritische Temperatur (Ac3)

Wenn Sie weiter über Ac1 hinaus erhitzen, wandelt sich mehr vom Stahl um. Ac3 ist die Temperatur, bei der diese Umwandlung vollständig ist und die gesamte Mikrostruktur aus 100 % Austenit besteht.

Warum diese Temperaturen wichtig sind

Das Überschreiten dieser Temperaturgrenzen ist der gesamte Mechanismus des Glühens. Der Prozess funktioniert, indem die bestehende Mikrostruktur des Stahls (wie eine grobe, spröde Struktur aus dem Gießen oder eine gehärtete Struktur durch Kaltverfestigung) gelöscht und beim langsamen Abkühlen eine neue, wünschenswertere Struktur gebildet wird.

Ein genauerer Blick auf die drei Kernprozesse

Jeder der drei grundlegenden Prozesse nutzt diese kritischen Temperaturen, um ein anderes Ergebnis zu erzielen.

Überkritische (volle) Glühung

Dieser Prozess beinhaltet das Erhitzen des Stahls über die Ac3-Temperatur und das Halten bei dieser Temperatur lange genug, damit sich das gesamte Teil in eine gleichmäßige Austenitstruktur umwandelt.

Das anschließende langsame Abkühlen ermöglicht die Bildung einer völlig neuen, verfeinerten und gleichmäßigen Kornstruktur aus Ferrit und Perlit. Dies führt zum weichsten, duktilsten und spannungsfreiesten Zustand, was den Stahl sehr gut bearbeitbar macht. Wenn ein Ingenieur einfach von „Glühen“ spricht, meint er in der Regel die volle Glühung.

Interkritische Glühung

Wie der Name schon sagt, beinhaltet dieser Prozess das Erhitzen des Stahls auf eine Temperatur zwischen Ac1 und Ac3.

Dies führt zu einer partiellen Umwandlung und erzeugt eine gemischte Mikrostruktur aus neuem Austenit neben etwas ursprünglichem Ferrit. Dieser Prozess ist seltener, kann aber verwendet werden, um spezifische Zwischeneigenschaften zu erzielen, die nicht so weich sind wie bei einer vollen Glühung.

Subkritische Glühung

Dieser Prozess beinhaltet das Erhitzen des Stahls auf eine Temperatur knapp unterhalb des Ac1-Punktes.

Da die Temperatur den ersten kritischen Punkt nie erreicht, wird kein Austenit gebildet. Das Hauptziel hier ist nicht die Erzeugung einer neuen Kornstruktur, sondern der Abbau innerer Spannungen und die Rekristallisation von Ferritkörnern, die während der Kaltverformung verzerrt wurden. Dies wird oft als Prozessglühen oder Spannungsarmglühen bezeichnet.

Die Abwägungen verstehen

Die Wahl eines Prozesses erfordert ein Gleichgewicht zwischen metallurgischen Zielen und praktischen Zwängen wie Zeit und Kosten.

Zeit- und Energiekosten

Die volle (überkritische) Glühung erfordert die höchsten Temperaturen und oft die längsten, am stärksten kontrollierten Abkühlzyklen. Dies macht sie zur zeitaufwändigsten und energieintensivsten der drei Grundtypen. Die subkritische Glühung ist wesentlich schneller und kostengünstiger.

Endhärte vs. Duktilität

Der Hauptkompromiss besteht zwischen Weichheit und Festigkeit. Die volle Glühung erzeugt den weichstmöglichen Zustand. Die subkritische Glühung stellt die Duktilität bei kaltverfestigten Teilen wieder her, behält aber im Vergleich zur vollen Glühung mehr von der ursprünglichen Härte bei.

Die Verwirrung der „benannten“ Prozesse

Sie werden auf Dutzende spezifischer Glühnamen stoßen, wie Kasten-, Blank-, Zyklus- oder Sphäroglühen. Es ist entscheidend zu verstehen, dass dies keine fundamental unterschiedlichen Prozesse sind. Es handelt sich um praktische Anwendungen oder Variationen der drei Kernwärmezyklen, benannt nach dem verwendeten Ofen (Kasten), dem resultierenden Finish (Blank) oder der spezifischen angestrebten Mikrostruktur (Sphäroglühen).

Den Prozess auf Ihr Ziel abstimmen

Ihre Wahl sollte immer vom gewünschten Endzustand des Materials bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit, Duktilität und Bearbeitbarkeit liegt: Verwenden Sie die volle (überkritische) Glühung, um die Mikrostruktur des Stahls vollständig zu verfeinern und zurückzusetzen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Formbarkeit eines kaltverformten Teils zwischen den Fertigungsschritten wiederherzustellen: Verwenden Sie die subkritische (Prozess-) Glühung, um Spannungen abzubauen und die Duktilität effizient zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer spezialisierten Balance von Eigenschaften für bestimmte Legierungsstähle liegt: Die interkritische Glühung bietet einen Weg zur teilweisen Umwandlung, um spezifische Anforderungen zu erfüllen.

Das Beherrschen des Glühens bedeutet zu verstehen, wie man die Temperatur nutzt, um die innere Struktur des Stahls gezielt zu steuern.

Zusammenfassungstabelle:

| Prozess | Heiztemperatur im Verhältnis zu den kritischen Punkten | Hauptziel | Wichtigstes Ergebnis |

|---|---|---|---|

| Überkritische (volle) Glühung | Über Ac3 (Obere kritische Temperatur) | Maximale Weichheit & Duktilität | Völlig neue, verfeinerte Kornstruktur |

| Interkritische Glühung | Zwischen Ac1 und Ac3 | Spezialisierte Eigenschaftsbalance | Partielle Umwandlung; gemischte Mikrostruktur |

| Subkritische Glühung | Unter Ac1 (Untere kritische Temperatur) | Spannungsabbau & Wiederherstellung der Formbarkeit | Rekristallisation ohne Phasenänderung |

Müssen Sie Ihren Glühprozess optimieren?

Die Wahl des richtigen Glühprozesses ist entscheidend, um die präzisen mechanischen Eigenschaften zu erzielen, die Ihr Projekt erfordert. Ob Sie maximale Weichheit für die Bearbeitung oder effizienten Spannungsabbau zwischen den Fertigungsschritten benötigen, die richtige Laboreinrichtung ist für konsistente, zuverlässige Ergebnisse unerlässlich.

KINTEK ist spezialisiert auf Präzisionslaboröfen und Verbrauchsmaterialien, die speziell für kontrollierte Wärmebehandlungsprozesse wie das Glühen entwickelt wurden. Unsere Ausrüstung hilft Ihnen, die kritischen Temperaturen genau zu treffen und sicherzustellen, dass Ihre Materialien die gewünschte Härte, Duktilität und Mikrostruktur erreichen.

Lassen Sie uns Ihnen helfen, Ihre Wärmebehandlung zu meistern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Glühanwendung zu besprechen und die ideale Ofenlösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Ermöglichen Sie hochreine Wärmebehandlung für überlegene Materialien

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate