Die drei gängigsten Wärmequellen für das Hartlöten sind eine direkte Flamme von einem Brenner, kontrollierte Wärmestrahlung in einem Ofen und ein elektromagnetisches Feld, das bei der Induktionserwärmung verwendet wird. Obwohl jede davon erfolgreich ein Füllmetall schmelzen kann, um eine Verbindung herzustellen, sind sie für sehr unterschiedliche Anwendungen, Produktionsvolumen und Präzisionsniveaus konzipiert.

Die spezifische Wärmequelle, die Sie für das Hartlöten wählen, hängt weniger von der Wärme selbst ab, sondern mehr von der Anwendung. Die Entscheidung ist ein strategischer Kompromiss zwischen Produktionsgeschwindigkeit, Prozesskontrolle, Investitionskosten und der spezifischen Metallurgie der zu verbindenden Teile.

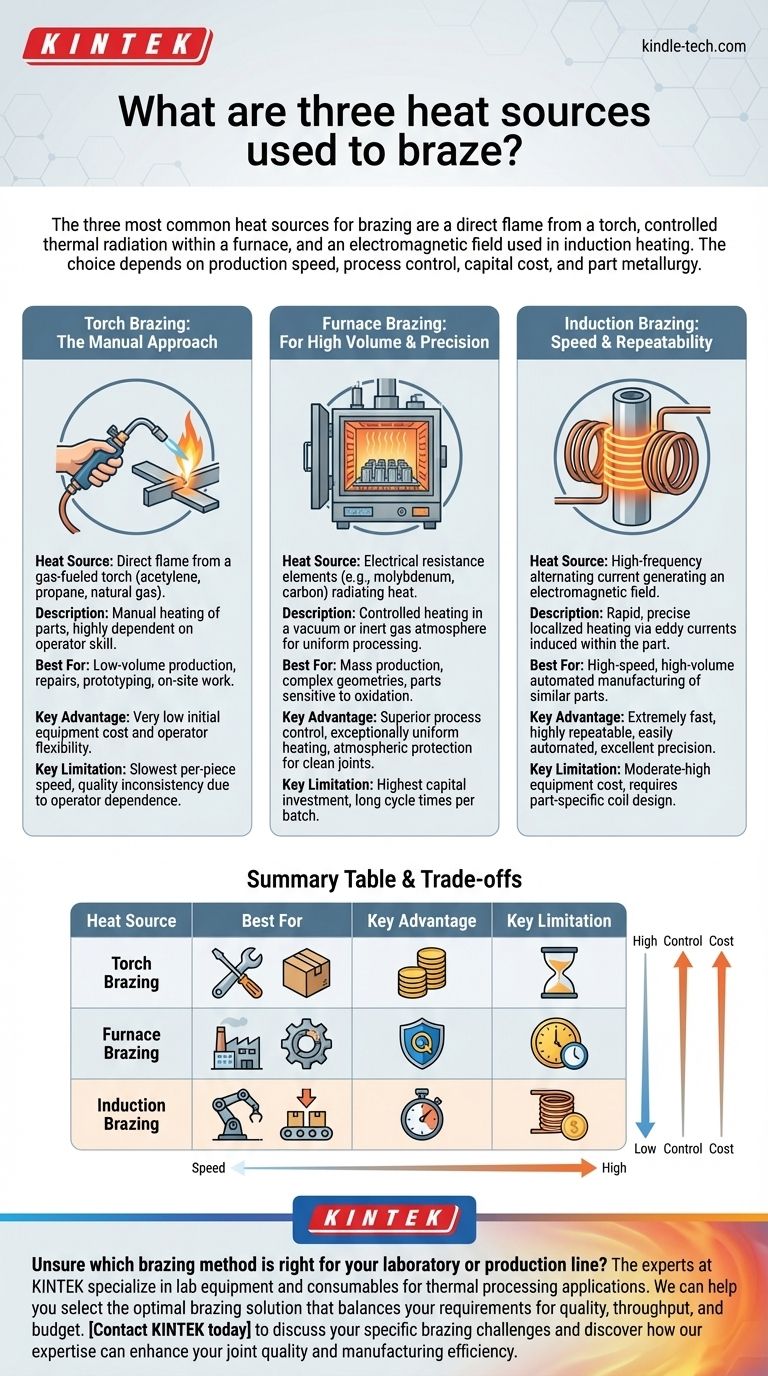

Ein genauerer Blick auf die Wärmequellen beim Hartlöten

Das Hartlöten erfordert das Erhitzen von zwei oder mehr Grundmetallen auf eine Temperatur oberhalb des Schmelzpunkts eines Füllmetalls, aber unterhalb des Schmelzpunkts der Grundmetalle. Die Art und Weise, wie diese Wärme zugeführt wird, ist grundlegend für die Qualität, Geschwindigkeit und Kosten des Vorgangs.

Brennerlöten: Der manuelle Ansatz

Das Brennerlöten ist die gebräuchlichste manuelle Methode, bei der die direkte Flamme eines gasbetriebenen Brenners verwendet wird. Der Brennstoff ist typischerweise eine Kombination aus einem brennbaren Gas (wie Acetylen, Propan oder Erdgas) und Sauerstoff oder Luft.

Der Bediener erhitzt die zu verbindenden Teile manuell und trägt das Füllmetall auf. Der Erfolg dieser Methode hängt stark von der Geschicklichkeit des Bedieners ab, die Baugruppe gleichmäßig zu erhitzen und ein Überhitzen zu vermeiden.

Ofenlöten: Für hohe Stückzahlen und Präzision

Das Ofenlöten ist eine ideale Methode für die Massenproduktion und für Teile mit komplexen Geometrien. Die gesamte Baugruppe wird in einen Ofen gelegt und in einem kontrollierten Zyklus erhitzt.

Die Wärmequelle im Ofen sind typischerweise elektrische Widerstandselemente, oft aus Molybdän oder Kohlenstoff, die Wärme im gesamten Kammerbereich abstrahlen. Dies sorgt für eine außergewöhnlich gleichmäßige Erwärmung des gesamten Teils.

Ein entscheidender Vorteil ist die Möglichkeit, die Ofenatmosphäre zu steuern. Durch die Verwendung eines Inertgases oder die Erzeugung eines Vakuums verhindert der Prozess Oxidation, was zu sauberen, starken Verbindungen ohne Flussmittel führt. Wie die Referenzen zeigen, können Öfen Chargenöfen für kleinere Serien oder Durchlauföfen für die Großserienproduktion sein.

Induktionslöten: Geschwindigkeit und Wiederholbarkeit

Das Induktionslöten verwendet einen hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes und präzises elektromagnetisches Feld.

Wenn ein Metallteil in dieses Feld gelegt wird, induziert das Feld elektrische Wirbelströme im Teil selbst. Der Widerstand gegen diese Ströme erzeugt eine schnelle, lokalisierte Wärme genau dort, wo sie für die Verbindung benötigt wird.

Diese Methode ist extrem schnell, wobei die Heizzyklen oft nur wenige Sekunden dauern. Sie ist hochgradig wiederholbar und leicht automatisierbar, was sie perfekt für schnelle, volumenstarke Fertigungslinien macht.

Die Kompromisse verstehen: Geschwindigkeit vs. Kontrolle vs. Kosten

Die Wahl einer Wärmequelle ist nicht nur eine technische, sondern auch eine wirtschaftliche Entscheidung. Jede Methode bietet eine Reihe von Vor- und Nachteilen.

Kosten und Anfangsinvestition

Das Brennerlöten hat sehr niedrige Anschaffungskosten für die Ausrüstung, wodurch es für Reparaturen, Prototypenbau und Arbeiten mit geringem Volumen zugänglich ist.

Das Induktionslöten erfordert eine moderate bis hohe Investition in ein Netzteil und kundenspezifische Spulen.

Das Ofenlöten stellt die höchsten Investitionskosten dar, aufgrund der Kosten für den Ofen, die Atmosphärenkontrollen und die Installation.

Produktionsgeschwindigkeit und -volumen

Der schnellste Prozess pro Stück ist das Induktionslöten, was es zu einem Eckpfeiler der automatisierten Fertigung macht.

Das Brennerlöten ist das langsamste pro Stück und wird durch die Geschwindigkeit eines manuellen Bedieners begrenzt.

Das Ofenlöten hat eine lange Zykluszeit pro Charge (oft Stunden), aber da es Hunderte oder Tausende von Teilen gleichzeitig verarbeiten kann, ist sein Gesamtdurchsatz für die Massenproduktion sehr hoch.

Prozesskontrolle und Qualität

Das Ofenlöten bietet das höchste Maß an Prozesskontrolle. Die kontrollierte Atmosphäre verhindert Oxidation und sorgt für eine gleichmäßige Erwärmung, was zu den hochwertigsten Verbindungen führt, insbesondere für empfindliche Materialien oder komplexe Baugruppen.

Das Induktionslöten bietet eine ausgezeichnete Kontrolle und unübertroffene Wiederholbarkeit, wodurch die Variabilität von Teil zu Teil in automatisierten Umgebungen praktisch eliminiert wird.

Das Brennerlöten bietet die geringste Prozesskontrolle, da die Qualität direkt von der Geschicklichkeit und Konsistenz des Bedieners abhängt.

Die richtige Methode für Ihre Anwendung auswählen

Ihre endgültige Wahl hängt vollständig von den spezifischen Zielen Ihres Projekts ab. Ein klares Verständnis Ihrer Prioritäten wird Sie zur richtigen Methode führen.

- Wenn Ihr Hauptaugenmerk auf Kleinserienproduktion oder Reparatur liegt: Das Brennerlöten bietet die niedrigsten Anfangskosten und größte Flexibilität für eine Vielzahl von Aufgaben.

- Wenn Ihr Hauptaugenmerk auf der schnellen, automatisierten Fertigung ähnlicher Teile liegt: Das Induktionslöten bietet unübertroffene Geschwindigkeit, Präzision und Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen oder oxidationsempfindlicher Materialien liegt: Das Ofenlöten in kontrollierter Atmosphäre oder Vakuum ist die definitive Lösung für maximale Qualität und Festigkeit.

Das Verständnis dieser grundlegenden Heizmethoden ermöglicht es Ihnen, einen Lötprozess zu wählen, der perfekt mit Ihren technischen und finanziellen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Wärmequelle | Am besten geeignet für | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Brennerlöten | Kleinserien, Reparaturen, Prototypenbau | Niedrige Gerätekosten, Flexibilität des Bedieners | Langsam, abhängig von der Geschicklichkeit des Bedieners |

| Ofenlöten | Hohe Stückzahlen, komplexe Baugruppen, oxidationsempfindliche Materialien | Überragende Prozesskontrolle, gleichmäßige Erwärmung, Atmosphärenschutz | Hohe Investitionskosten, lange Zykluszeiten |

| Induktionslöten | Schnelle automatisierte Produktion, wiederholbare Verbindungen | Extrem schnell, präzise lokalisierte Erwärmung, ausgezeichnete Wiederholbarkeit | Moderate bis hohe Gerätekosten, erfordert teilespezifisches Spulendesign |

Sie sind unsicher, welche Lötmethode für Ihr Labor oder Ihre Produktionslinie die richtige ist? Die Experten von KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für thermische Verarbeitungsprozesse. Wir helfen Ihnen gerne bei der Auswahl der optimalen Lötlösung, die Ihre Anforderungen an Qualität, Durchsatz und Budget in Einklang bringt.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Herausforderungen beim Hartlöten zu besprechen und zu entdecken, wie unser Fachwissen Ihre Verbindungsqualität und Fertigungseffizienz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen