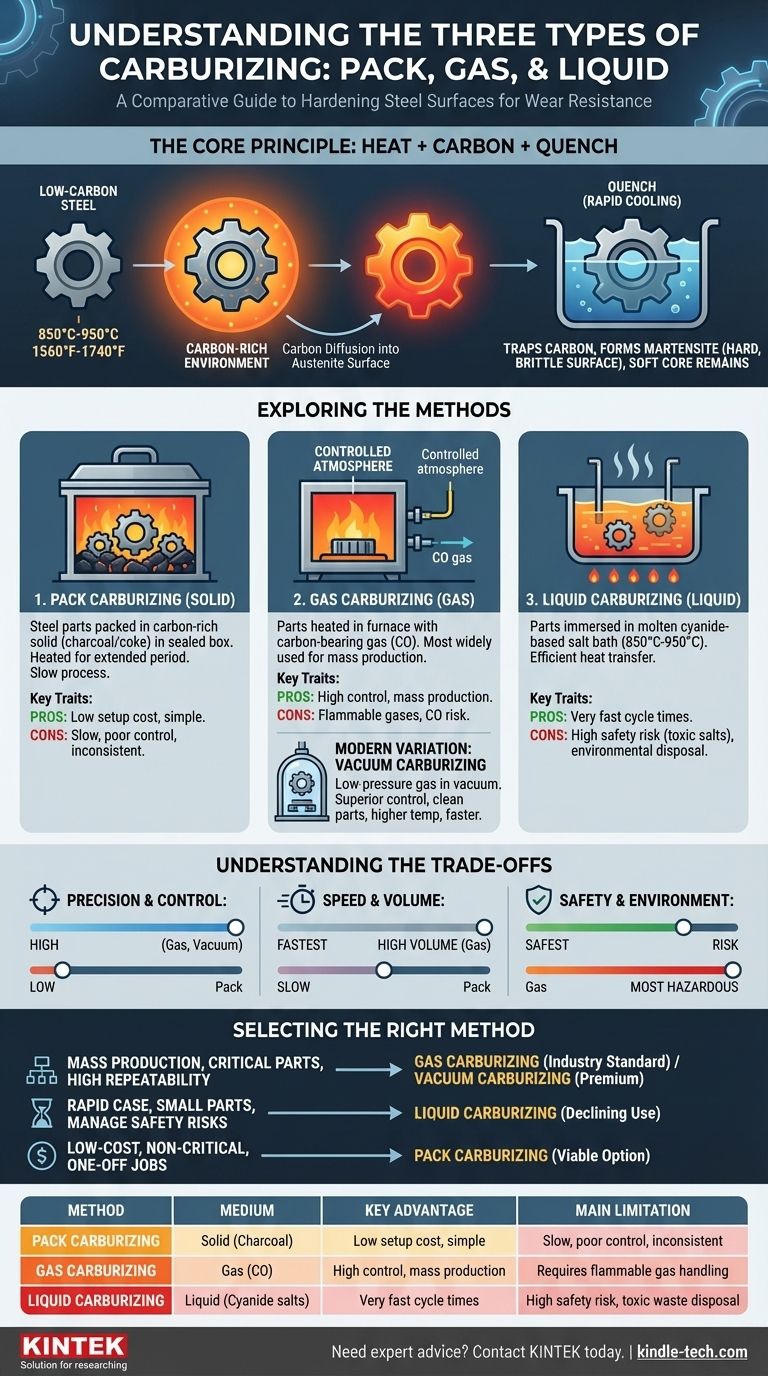

In der Praxis gibt es drei primäre Aufkohlungsmethoden, basierend auf dem Medium, das zur Einführung von Kohlenstoff in den Stahl verwendet wird: Packaufkohlung (fest), Gasaufkohlung (gasförmig) und Flüssigaufkohlung (flüssig). Jeder Prozess beinhaltet das Erhitzen des Stahls in Gegenwart eines kohlenstoffreichen Materials, wodurch Kohlenstoffatome in die Oberfläche diffundieren können. Die eigentliche Härtung erfolgt jedoch erst nach dem Abschrecken des Bauteils, wodurch der diffundierte Kohlenstoff in der Kristallstruktur des Stahls fixiert wird.

Obwohl alle Aufkohlungsmethoden darauf abzielen, eine harte, verschleißfeste Oberfläche auf einem weicheren, duktilen Kern zu erzeugen, ist die Wahl der Methode eine kritische technische Entscheidung. Sie erfordert ein Abwägen zwischen der Notwendigkeit der Prozesskontrolle, den Kosten, dem Produktionsvolumen und erheblichen Sicherheitsaspekten.

Das Kernprinzip: Wie Aufkohlung funktioniert

Kohlenstoffdiffusion bei hoher Temperatur

Aufkohlung ist ein Wärmebehandlungsverfahren, das bei kohlenstoffarmen Stählen durchgeführt wird. Die Teile werden auf eine hohe Temperatur, typischerweise zwischen 850°C und 950°C (1560°F bis 1740°F), in einer kohlenstoffreichen Umgebung erhitzt.

Bei dieser erhöhten Temperatur ändert sich die Kristallstruktur des Stahls zu Austenit, der eine hohe Löslichkeit für Kohlenstoff aufweist. Dies ermöglicht es Kohlenstoffatomen aus der umgebenden Umgebung, in die Oberfläche des Teils zu diffundieren.

Der Abschreck- und Härtezyklus

Der Diffusionsprozess allein reichert die Oberfläche nur mit Kohlenstoff an; er macht sie nicht hart. Nachdem das Teil die gewünschte Menge Kohlenstoff bis zur erforderlichen Tiefe aufgenommen hat, wird es schnell abgekühlt oder abgeschreckt.

Dieses schnelle Abkühlen schließt die Kohlenstoffatome in der Stahlstruktur ein und erzeugt eine sehr harte, spröde Phase, die als Martensit auf der Oberfläche bekannt ist. Der Kern, der einen geringeren Kohlenstoffgehalt aufweist, bleibt weicher und zäher, was zu einem Bauteil mit ausgezeichneter Verschleißfestigkeit und Ermüdungslebensdauer führt.

Erkundung der primären Aufkohlungsmethoden

Der grundlegende Unterschied zwischen den drei Haupttypen der Aufkohlung liegt in der Kohlenstoffquelle – ob sie aus einem Feststoff, einem Gas oder einer Flüssigkeit stammt.

1. Packaufkohlung (festes Medium)

Dies ist die älteste und einfachste Methode. Stahlteile werden in eine versiegelte Stahlbox gepackt, umgeben von einer kohlenstoffreichen festen Verbindung, typischerweise Holzkohle oder Koks, gemischt mit einem Aktivator wie Bariumcarbonat.

Die Box wird über einen längeren Zeitraum in einem Ofen erhitzt, wodurch das durch die Verbindung erzeugte Kohlenmonoxidgas Kohlenstoff auf den Stahl überträgt. Diese Methode ist langsam und bietet eine begrenzte Kontrolle über die Einsatzhärtetiefe und die Kohlenstoffkonzentration.

2. Gasaufkohlung (gasförmiges Medium)

Die Gasaufkohlung ist die am weitesten verbreitete Methode in der modernen Industrie aufgrund ihrer Prozesskontrolle und Eignung für die Massenproduktion. Teile werden in einem Ofen mit einer streng kontrollierten Atmosphäre erhitzt.

Ein kohlenstoffhaltiges Gas (ein "endothermes" Gas), reich an Kohlenmonoxid (CO), wird eingeleitet. Dieses Gas dient als primäre Quelle für den Kohlenstoff, der in den Stahl diffundiert. Durch präzises Management der Gaszusammensetzung, Temperatur und Zeit können Ingenieure hochkonsistente und vorhersagbare Einsatzhärtetiefen erzielen.

Eine moderne Variante: Vakuumaufkohlung

Die Vakuumaufkohlung, auch bekannt als "Niederdruckaufkohlung", ist eine fortschrittliche Form der Gasaufkohlung. Der Prozess beginnt mit dem Erhitzen der Teile in einem Vakuum, um die Oberfläche zu reinigen. Anschließend wird ein reines Kohlenwasserstoffgas wie Acetylen oder Propan bei niedrigem Druck eingeleitet.

Diese Methode bietet eine überlegene Kontrolle, erzeugt außergewöhnlich saubere Teile und ermöglicht noch höhere Prozesstemperaturen, was die Zykluszeiten verkürzen kann. Sie eliminiert das Risiko der Oberflächenoxidation vollständig.

3. Flüssigaufkohlung (flüssiges Medium)

Bei dieser Methode werden Stahlteile in ein geschmolzenes Bad aus kohlenstoffreichem Salz, typischerweise einer cyanidbasierten Verbindung, bei 850°C bis 950°C getaucht.

Die Flüssigaufkohlung ist aufgrund des effizienten Wärmeübergangs von der Flüssigkeit zu den Metallteilen sehr schnell. Sie kann eine harte Schicht in wesentlich kürzerer Zeit erzeugen als die Pack- oder Gasaufkohlung. Die Verwendung von toxischen Cyanidsalzen birgt jedoch erhebliche Sicherheitsrisiken und Herausforderungen bei der Umweltentsorgung.

Die Kompromisse verstehen

Die Wahl einer Aufkohlungsmethode beinhaltet eine Reihe von Kompromissen zwischen Präzision, Kosten und Sicherheit. Keine einzelne Methode ist universell überlegen.

Präzision und Kontrolle

Vakuum- und Gasaufkohlung bieten den höchsten Grad an Kontrolle. Computergesteuerte Ofensteuerungen ermöglichen ein präzises Management des Kohlenstoffpotenzials und gewährleisten wiederholbare Ergebnisse für kritische Bauteile wie Zahnräder und Lager.

Flüssigaufkohlung bietet eine gute Gleichmäßigkeit, aber eine geringere dynamische Kontrolle über den Kohlenstoffgradienten im Vergleich zu Gasverfahren. Packaufkohlung bietet die geringste Kontrolle und ist anfällig für inkonsistente Ergebnisse.

Geschwindigkeit, Kosten und Volumen

Für die Massenproduktion ist die Gasaufkohlung oft die kostengünstigste Lösung, da sie Durchsatz und Kontrolle ausgleicht.

Flüssigaufkohlung bietet die schnellsten Zykluszeiten, was für kleinere Teile vorteilhaft sein kann, aber die hohen Kosten, die mit der Handhabung und Entsorgung gefährlicher Salze verbunden sind, müssen berücksichtigt werden.

Packaufkohlung hat geringe anfängliche Einrichtungskosten und ist nützlich für Einzelaufträge oder sehr große Bauteile, bei denen der Bau eines Ofens mit kontrollierter Atmosphäre unpraktisch ist.

Sicherheit und Umweltauswirkungen

Dies ist ein entscheidendes Unterscheidungsmerkmal. Flüssigaufkohlung ist bei weitem die gefährlichste aufgrund der extremen Toxizität der verwendeten Cyanidsalze. Sie erfordert strenge Sicherheitsprotokolle und eine spezialisierte Abfallentsorgung.

Gasaufkohlung beinhaltet den Umgang mit brennbaren Gasen und das Risiko einer Kohlenmonoxidvergiftung, was eine robuste Belüftung und Sicherheitsverriegelungen erfordert. Vakuumaufkohlung ist die sicherste, da sie in einer versiegelten Kammer arbeitet und die Risiken einer CO-reichen Atmosphäre eliminiert.

Auswahl der richtigen Methode für Ihre Anwendung

Ihre Wahl muss von den spezifischen Anforderungen des Bauteils und Ihrer Produktionsumgebung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kritischer Teile mit hoher Wiederholbarkeit liegt: Die Gasaufkohlung ist der Industriestandard, wobei die Vakuumaufkohlung die Premium-Wahl für höchste Qualität und Sauberkeit ist.

- Wenn Ihr Hauptaugenmerk auf der schnellen Einsatzhärtung für kleine bis mittelgroße Teile liegt und Sie die Sicherheitsrisiken beherrschen können: Die Flüssigaufkohlung bietet unübertroffene Geschwindigkeit, aber ihre Verwendung nimmt aufgrund von Umwelt- und Sicherheitsbedenken ab.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Behandlung für unkritische Teile oder Einzelanfertigungen liegt: Die Packaufkohlung ist eine praktikable, wenn auch technisch unterlegene Option, die die Aufgabe ohne komplexe Ausrüstung erledigt.

Letztendlich ermöglicht das Verständnis der Stärken und Schwächen jeder Aufkohlungsmethode die Auswahl des Prozesses, der die erforderliche Leistung zu akzeptablen Kosten und Risiken liefert.

Zusammenfassungstabelle:

| Methode | Medium | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Packaufkohlung | Fest (Holzkohle) | Geringe Einrichtungskosten, einfach | Langsam, schlechte Kontrolle, inkonsistente Ergebnisse |

| Gasaufkohlung | Gas (CO) | Hohe Kontrolle, ideal für Massenproduktion | Erfordert den Umgang mit brennbarem Gas |

| Flüssigaufkohlung | Flüssig (Cyanidsalze) | Sehr schnelle Zykluszeiten | Hohes Sicherheitsrisiko, Entsorgung giftiger Abfälle |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Aufkohlungsmethode für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unser Team kann Ihnen helfen, den optimalen Wärmebehandlungsprozess zu wählen, um überlegene Härte, Verschleißfestigkeit und Bauteillebensdauer zu erreichen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und Ihre Fertigungseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen